о:

00 01

о а

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Станок для закалки зубчатых венцов | 1990 |

|

SU1813108A3 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОРОЖЕНОГО "ЭСКИМО" | 1945 |

|

SU69624A1 |

| Устройство для закалки изделий | 1976 |

|

SU616297A1 |

| Установка для закалки цилиндрических изделий | 1987 |

|

SU1514805A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Устройство для закалки колес | 1974 |

|

SU500270A1 |

| Буровая установка | 1988 |

|

SU1559084A1 |

| Устройство для охлаждения изделий | 1986 |

|

SU1411342A1 |

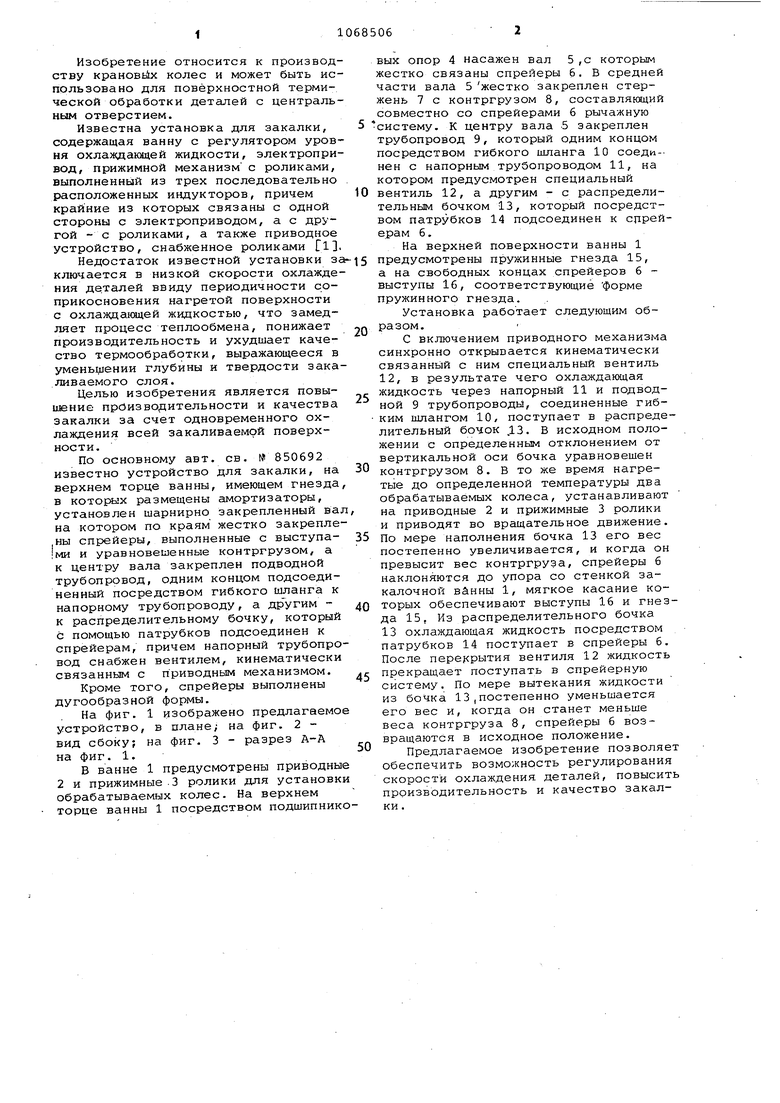

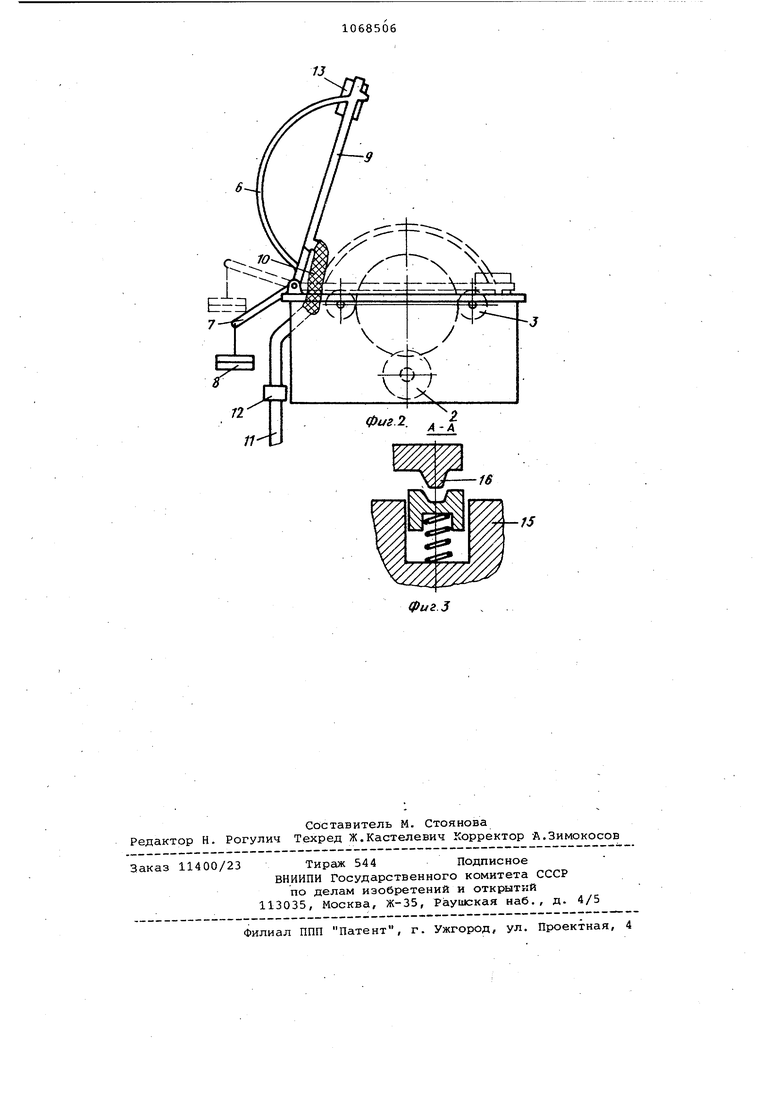

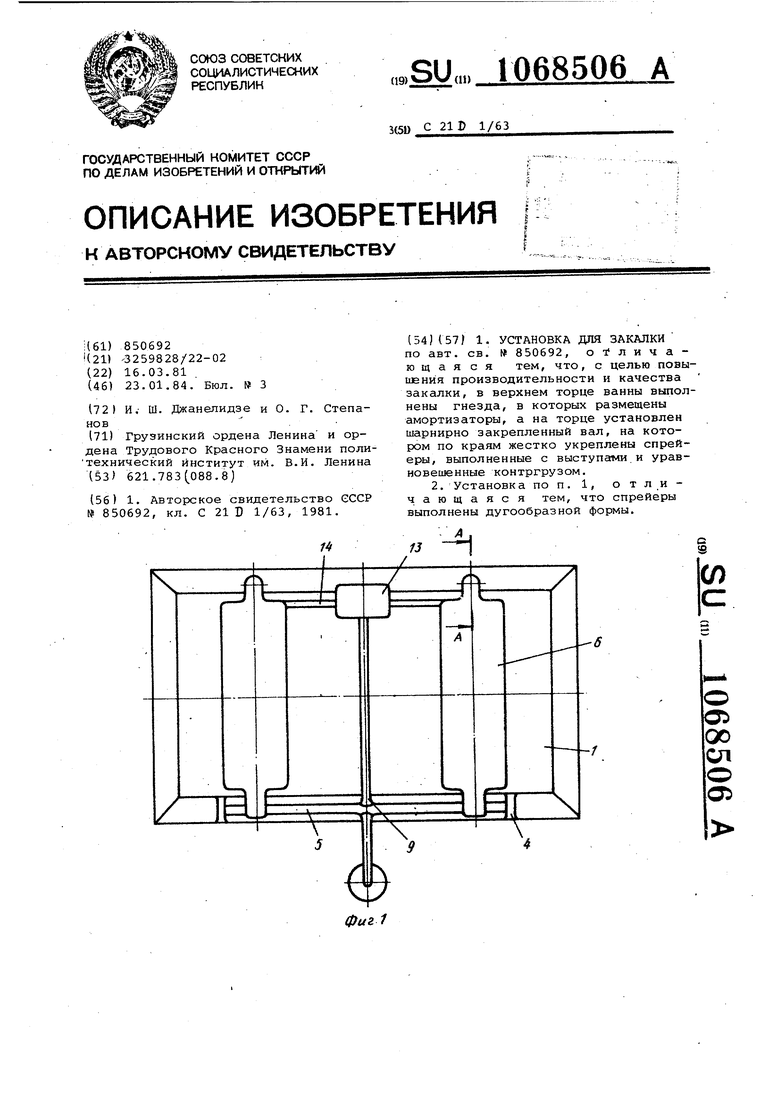

1. УСТАНОВКА ДЛЯ ЗАКАЛКИ по авт. св. № 850692, отличающая с я тем, что, с целью повышения производительности и качества закалки, в верхнем торце ванны выполнены гнезда, в которых размещены амортизаторы, а на торце установлен шарнирно закрепленный вал, на котором по краям жестко укреплены спрейеры, выполненные с выступегми и уравновешенные контргрузом. 2. Установка по п. 1, отличающаяся тем, что спрейеры выполнены дугообразной формы. А 13

фиг 1 Изобретение относится к производ ству крановь4х колес и может быть ис пользовано для поверхностной термической обработки деталей с централь ным отверстием. Известна установка для закалки, содержащая ванну с регулятором уров ня охлаждающей жидкости, электропри вод, прижимной механизм с роликами, выполненный из трех последовательно расположенных индукторов, причем крайние из которых связаны с одной стороны с электроприводом, а с другой - с роликами, а также приводное устройство, снабженное роликами Ell Недостаток известной установки з ключается в низкой скорости охлажде ния деталей ввиду периодичности соприкосновения нагретой поверхности с охлажданвдей жидкостью, что замедляет процесс теплообмена, понижает производительность и ухудшает качество термообработки, выражающееся в уменьшении глубины и твердости зака ливаемого слоя. Целью изобретения является повышение производительности и качества закалки за счет одновременного охлаждения всей закаливаемой поверхности. По основному авт. св. № 850692 известно устройство для закалки, на верхнем торце ванны, имеющем гнезда в которых размещены амортизаторы, установлен шарнирно закрепленный вал на котором по краям жестко закреплены спрейеры, выполненные с выступа ми и уравновешенные контргрузом, а к центру вала закреплен подводной трубопровод, одним концом подсоединенный посредством гибкого шланга к напорному трубопроводу, а другим к распределительному бочку, который с помощью патрубков подсоединен к спрейерам, причем напорный трубопровод снабжен вентилем, кинематически связанным с приводным механизмом. Кроме того, спрейеры выполнены дугообразной формы. На фиг. 1 изображено предлагаемое устройство, в плане; на фиг. 2 вид сбоку; на фиг. 3 - разрез А-А на фиг. 1. В ванне 1 предусмотрены приводные 2 и прижимные 3 ролики для установки обрабатываемых колес. На верхнем торце ванны 1 посредством подшипнико вых опор 4 насажен вал 5,с которым жестко связаны спрейеры 6. В средней части вала 5 жестко закреплен стержень 7 с контргрузом 8, составляющий совместно со спрейерами 6 рычажную систему. К центру вала 5 закреплен трубопровод 9, который одним концом посредством гибкого шланга 10 соеди-нен с напорным трубопроводом 11, на котором предусмотрен специальный вентиль 12, а другим - с распределительным бочком 13, который посредством патрубков 14 подсоединен к спрейерам 6. На верхней поверхности ванны 1 предусмотрены пружинные гнезда 15, а на свободных концах спрейеров 6 выступы 16, соответствующие форме пружинного гнезда. Установка работает следующим образом. С включением приводного механизма синхронно открывается кинематически связанньШ с ним специальный вентиль 12, в результате чего охлаждающая жидкость через напорный 11 и подводной 9 трубопроводы, соединенные гибким шлангом 10/ поступает в распределительный бочок ДЗ. В исходном положении с определенным отклонением от вертикальной оси бочка уравновешен контргрузом 8. В то же время нагретые до определенной температуры два обрабатываемых колеса, устанавливают на приводные 2 и прижимные 3 ролики и приводят во вращательное движение. По мере наполнения бочка 13 его вес постепенно увеличивается, и когда он превысит вес контргруза, спрейеры 6 наклоняются до упора со стенкой закалочной ванны 1, мягкое касание которых обеспечивают выступы 16 и гнезда 15, Из распределительного бочка 13 охлаждающая жидкость посредством патрубков 14 поступает в спрейеры 6. После перекрытия вентиля 12 жидкость прекращает поступать в спрейерную систему. По мере вытекания жидкости из боЧка 13(Постепенно уменьшается его вес и, когда он станет меньше веса контргруза 8, спрейеры 6 возвращаются в исходное положение. Предлагаемое изобретение позволяет обеспечить возможность регулирования скорости охлаждения деталей, повысить производительность и качество закалки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для закалки | 1978 |

|

SU850692A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-01-23—Публикация

1981-03-16—Подача