Изобретение относится к оборудованию для шинной промышленности, в частности к станкам для сборки покрышек пневматических шин радиальной конструкции в одну стадию.

Известен барабан для сборки и формования покрышек пневматических шин, выполненный в виде эластичной оболочки, внутренняя полость которой связана с источником подачи сжатого воздуха.

Известный барабан не обеспечивает точность геометрических размеров покрышки.

Известен и другой барабан для сборки и формования покрышек пневматических шин, содержащий радиально раздвижные шарнирно связанные между собой центральную и две боковые группы секторов, закрытых эластичным элементом, закрепленным в заплечиках посадки бортовых колец, и механизм радиального разведения секторов.

У

Недостатком данного барабана является неравномерность вытяжки кордного каркаса покрышки.

Цель изобретения - повышение качества покрышек за счет равномерной вытяжки кордного каркаса.

00 СЛ Ы О OJ XI

Указанная цель достигается тем, что эластичный элемент выполнен в виде оболочки, связанной с источником подачи рабочей среды.

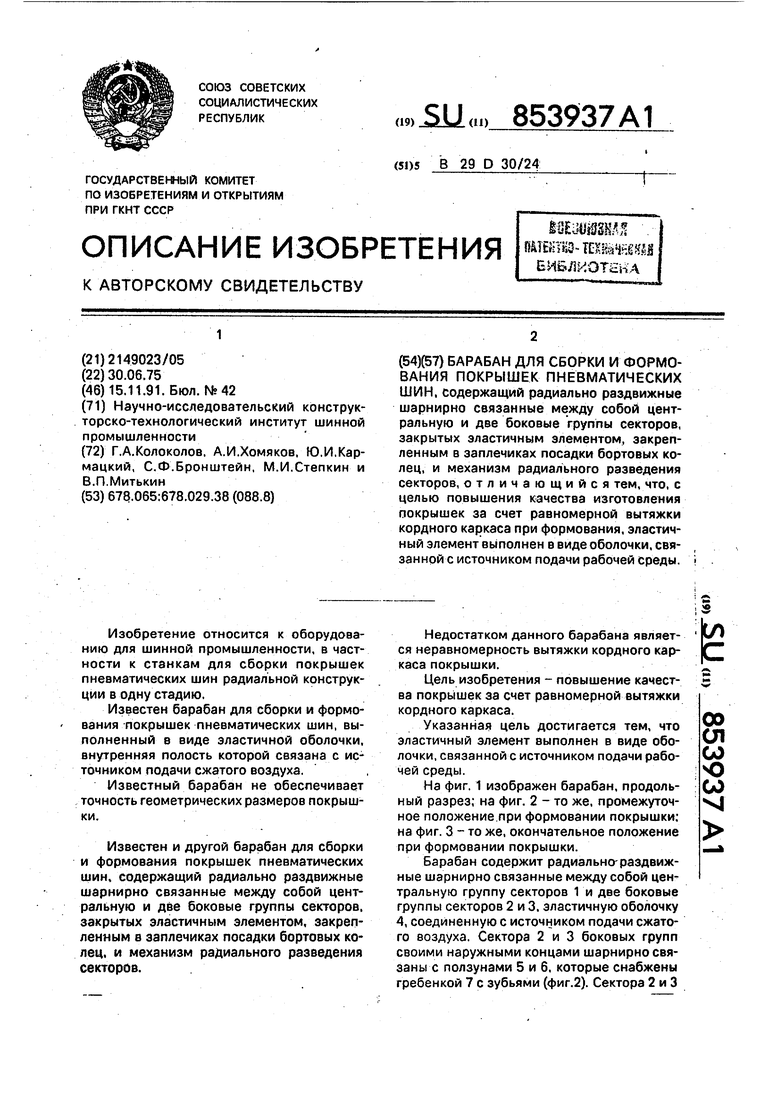

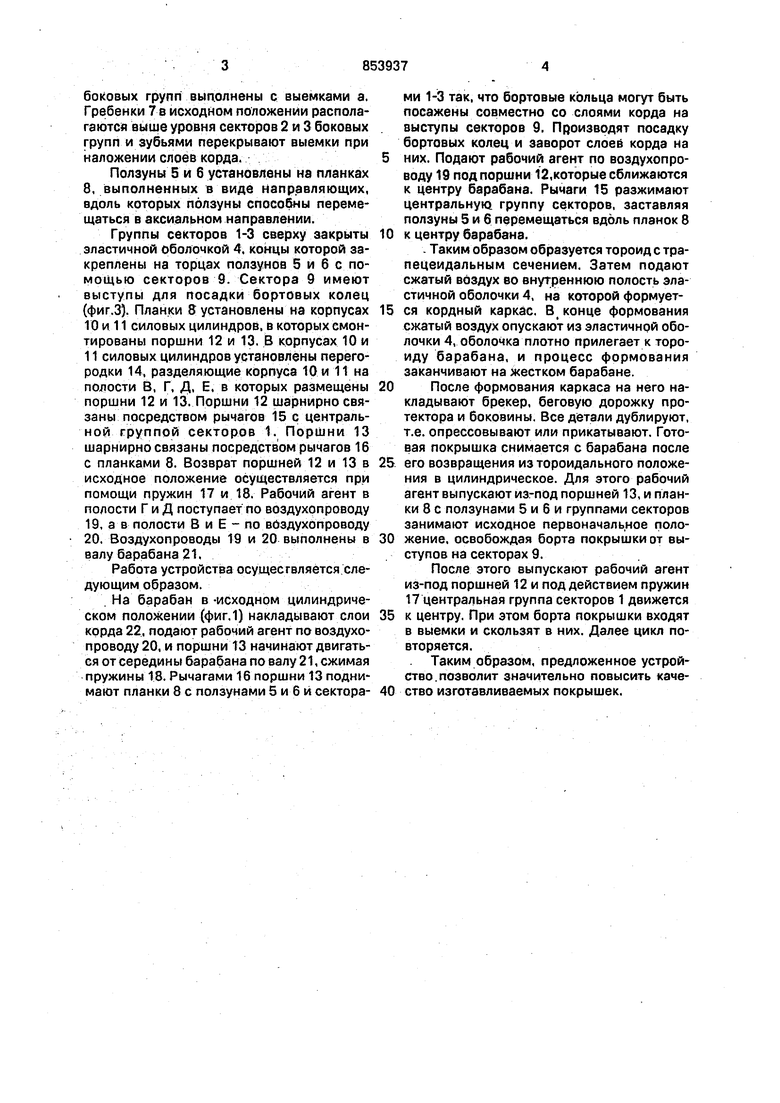

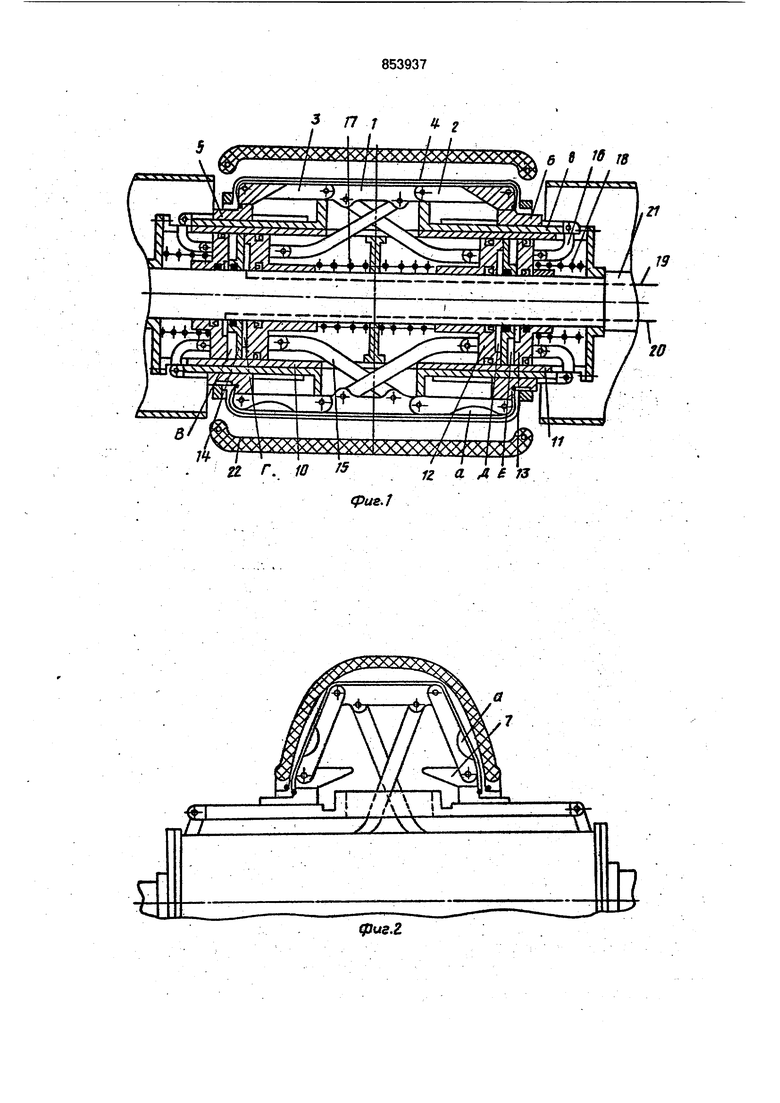

На фиг. 1 изображен барабан, продольный разрез; на фиг. 2 - то же, промежуточное положение.при формовании покрышки: на фиг. 3 - то же, окончательное положение при формовании покрышки.

Барабан содержит радиально-раздвижные шарнирно связанные между собой центральную группу секторов 1 и две боковые группы секторов 2 и 3, эластичную оболочку 4, соединенную с источником подачи сжатого воздуха. Сектора 2 и 3 боковых групп своими наружными концами шарнирно связаны с ползунами 5 и 6, которые снабжены гребенкой 7 с зубьями (фиг.2). Сектора 2 и 3

боковых групп выполнены с выемками а. Гребенки 7 в исходном положении располагаются выше уровня секторов 2 и 3 боковых групп и зубьями перекрывают выемки при наложении слоев корда.

Ползуны 5 и б установлены на планках 8, выполненных в виде направляющих, вдоль которых ползуны способны перемещаться в аксиальном направлении.

Группы секторов 1-3 сверху закрыты эластичной оболочкой 4, концы которой закреплены на торцах ползунов 5 и 6 с помощью секторов 9. Сектора 9 имеют выступы для посадки бортовых колец (фиг.З). Планки 8 установлены на корпусах

10и 11 силовых цилиндров, в которых смонтированы поршни 12 и 13. В корпусах 10 и

11силовых цилиндров установлены перегородки 14, разделяющие корпуса 10 и 11 на полости В, Г, Д, Е. в которых размещены поршни 12 и 13. Поршни 12 шарнирно связаны посредством рычагов 15 с центральной группой секторов 1. Поршни 13 шарнирно связаны посредством рычагов 16 с планками 8. Возврат поршней 12 и 13 в исходное положение осуществляется при помощи пружин 17 и 18. Рабочий агент в полости Г и Д поступает по воздухопроводу

19,а в полости В и Б - по воздухопроводу

20.Воздухопроводы 19 и 20 выполнены в

валу барабана 21.

Работа устройства осущесгвляется следующим образом.

На барабан в -исходном цилиндрическом положении (фиг.1) накладывают слои корда 22, подают рабочий агент по воздухопроводу 20, и поршни 13 начинают двигаться от середины барабана по валу 21, сжимая пружины 18. Рычагами 16 поршни 13 поднимают планки 8 с ползунами 5 и 6 и секторами 1-3 так, что бортовые кольца могут быть посажены совместно со слоями корда на выступы секторов 9. Производят посадку бортовых колец и заворот слоеб корда на

них. Подают рабочий агент по воздухопроводу 19 под поршни 12,которые сближаются к центру барабана. Рычаги 15 разжимают центральную группу секторов, заставляя ползуны 5 и 6 перемещаться вдоль планок 8

к центру барабана.

. Таким образом образуется тороид с трапецеидальным сечением. Затем подают сжатый воздух во внутреннюю полость эластичной оболочки 4, на которой формуется кордный каркас. В, конце формования сжатый воздух опускают из эластичной оболочки 4, оболочка плотно прилегает к тороиду барабана, и процесс формования заканчивают на жестком барабане.

После формования каркаса на него накладывают брекер, беговую дорожку протектора и боковины. Все детали дублируют, т.е. опрессовывают или прикатывают. Готовая покрышка снимается с барабана после

его возвращения из тороидального положения в цилиндрическое. Для этого рабочий агент выпускают из-под поршней 13, и планки 8 с ползунами 5 и 6 и группами секторов занимают исходное первоначальное положение, освобождая борта покрышки от выступов на секторах 9.

После этого выпускают рабочий агент из-под поршней 12 и под действием пружин 17 центральная группа секторов 1 движется

к центру. При этом борта покрышки входят в выемки и скользят в них. Далее цикл повторяется.

Таким образом, предложенное устройство, позволит значительно повысить качество изготавливаемых покрышек. 5 /7 Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан для сборки и формования покрышек пневматических шин | 1974 |

|

SU568239A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1974 |

|

SU605371A2 |

| Устройство для сборки и формования покрышек пневматических шин | 1978 |

|

SU701026A1 |

| Барабан для сборки и формованияпОКРышЕК пНЕВМАТичЕСКиХ шиН | 1974 |

|

SU802083A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1975 |

|

SU555615A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1983 |

|

SU1079464A1 |

| Барабан для сборки и формирования покрышек пневматических шин | 1976 |

|

SU616151A1 |

| Устройство для сборки покрышек пневматических машин | 1978 |

|

SU766887A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1974 |

|

SU571038A1 |

| Устройство для сборки покрышек пневматических шин | 1976 |

|

SU658002A1 |

БАРАБАН ДЛЯ СБОРКИ И ФОРМОВАНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН, содержащий радиально раздвижные шарнирно связанные между собой центральную и две боковые группы секторов, закрытых эластичным элементом, закрепленным в заплечиках посадки бортовых колец, и механизм радиального разведения секторов, отличающийся тем, что, с целью повышения качества изготовления покрышек за счет равномерной вытяжки кордного каркаса при формования, эластичный элемент выполнен в виде оболочки, связанной с источником подачи рабочей среды.

J

рагЛ

Авторы

Даты

1991-11-15—Публикация

1975-06-30—Подача