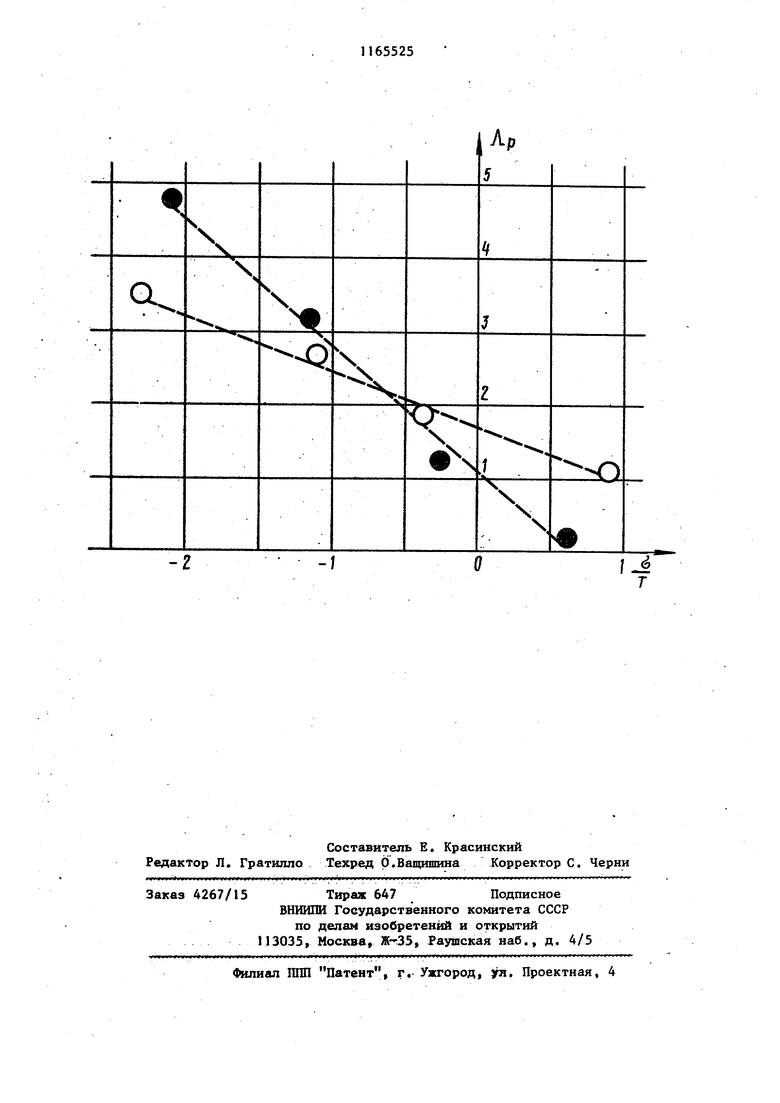

Изобретение относится к области обработки давлением металлов и спла ВОВ, способных поглощать водород, и может быть использовано в процессах холодного пластического формоизменекия изделий из этих материалов в металлообрабатываюпщх отраслях промьшшенности. Известны промьшшенные способы об работки металлов давлением: прокатка волочение, прессование, штамповка, а также способы, либо представляющие собой комбинации перечисленных, либо отличающиеся от них частными усло виями, например применением жидко сти высокого давления при гидропрессовании. Современная- теория обработ ки металлов давлением вьзделяет не сколько характеристик, определяющих производительность всякого процесса обработки металлов давлением. Наибо лее важной характеристикой является степень пластической деформации за один проход разовая степень де-формации. Для конкретных процессов обработки вместо строгой теоретичес кой величины на практике используют частные показатели степени деформа ции: вытяжку для волочения и прес сования отношение площади попе речного сечения изделия до обработ ки к площади поперечногб сечения пос ле обработки. Степень деформации, накопленная обрабатываемым материа лом к моменту его разрушения служит мерой его пластичности Ар. На плас тичность материала наибольшее влия ние оказьгаает напряженное состояние возникающее в очаге деформации при обработке давлением. Основной харак теристикой напряженного состояния яв ляется показатель напряженного состо ЯНИН d /Т, определяемый через еле дующие инварианты тензора напряжв кий: (J среднее нормальное или гид ростатическое напряжение, а Т ин тенсивность касательных напряжений, вьмчсляемых однозначно для каждого конкретного процесса. Отрицательные значения означают преобладание в схе ме напряженного состояния сжимающих напряжений. Пластичность металлов и сплавов возрастает при уменьшении показателя d /Т. Поэтому для повы шения производительности процессов обработки давлением за счет увели чения разовой степени деформации уменьшают величину показателя нагпряженного состояния б /Т. Самые низкие значения показателя d /Т (до 7) достигают согласно спосо бам холодной обработки, дополнитель но воздействуя на обрабатьшаемый материал в очаге деформации жидко стью, находящейся под высоким давле нием р и 2. Однако возможности дальнейшего увеличения разовой степени деформа ции, а следовательно, и производи тельности путем уменьшения показа теля d/Т ограничены, так как даль нейшее уменьшение d /Т приводит к резкому повьщ1ению требований к прочности обрабатывающего, инструмента, требует дополнительных технологи ческих разработок и усложнения про цессов (например, повышения давления рабочей жидкости более чем до 1000 1200 МПа верхнего предела давлений в промьшшенных способах), резкого увеличения материалоемкости,обрабаты вающего оборудования и экономических затрат, вследствиетчего уменьшение показателя d /Т становится экономиче ски нецелесообразным. Цель изобретения повьш1ение npoj изводительности путем увеличения разовой степени деформации и улучше ние качества изделий путем исключения поглощения из атмосферы примесей де формируемой заготовкой. Поставленная цель достигается тем, что согласно способу изготовления изделий деформируемую заготовку гид рируют до концентрации водорода, соответствующей атомному отношению водорода к материалу заготовки 0,03 0,8, а деформирование гидрированной заготовки осуществляют при С и показателе напряженного состояния в очаге деформации и /Т 1 Где ( среднее нормальное напря жение; Т интенсивность касательных, напряжений. Присутствие водорода в металле {з и 4 резко уменьшает возможную разовую степень, деформации при холод ной обработке, а порой-и сводит ее к нулю (водородная хрупкость метал лов). Поэтому перед холодным дефор мированием стремятся очистить металл от водорода. Однако сведения оп плас тичности и деформируемости гидриро ванных металлов и сплавов получены при величинах показателя напряженного состояния /Т 1. Проведенные исследования показа.ли, что пластич ность гидрированных металлов возрастает с уменьшением показателя 6 /Т .гораздо быстрее,, чем пластичность тех же металлов, но без водорода. При понижении показателя напряженного состояния до значений d/Ti -1 пластичность гидрированного металла становится больше, а сопротивление деформации меньше, чем у негидриро- ванного металла. Этот дефект.проявляется при содержании водорода в сплаве в количестве, соответствующем атомному отношению водорода к метал лу Н/Ме 0,,8. Нижний предел концентрации лежит вблизи левой границы двуфазной области на фазовой диаграмме системы сплав-водород, внутри этой области происходит выделение гидридной фазы. При содержани водорода более Н/Ме 0,8-0,9 образцы растрескиваются еще на стадии их гидрирования, что связано с положением. линий равновесия на фазовых диаграммах систем металл (сплав -водород. Температурные границы способа обусло лены тем, что ниже 20 С требуется применение криогенной техники, а выше 250°С становится неблагоприятным режим работы сред и смазок на основе технических масел, которые используются для создания .сжимающих напряжений с целью вБшолнения условия . Внутри указанных границ эф-« факт повьшения пластичности и деформируемости перечисленных материалов вследствие гидрирования проявляется довольно равномерно. После удаления водорода из образцов их механические свойства при нормальных условиях возвращаются к исходньш значеииям. На чертеже изображены зависимости .пластичности7 ;,титанового сплава ВТ 3- 1 от показателя напряженного состоя- иия ( /Т для двух содержаний водорода: негидрированный сплав (светлые точки) и сплав, гидрированный до атом иого отношения водорода к металлу Н/Ме 0,1 (черные точки). Приведенные зависимости получета испытаниями образцов на разрыв при атмосферном давлении (наибольшие значения d /Т) и в условиях высоких гидростатических давлений, применяв- шихся с цепью уменьшения величины. Таким образом, сочетание таких факто254ров, как наличие водорода в обрабатьг ваемом материале и существенное пре обладание сжимающих напряжений в схе не напряженного состояния, приводит к более высокой пластичности гидрированных сплавов по сравнению с негидрированными, однако, в отличие от извег стного способа, при значительно более низких температурах. Пример 1. Осуществляют опытное прессование жвдкостью высокого давления образцов гидрированного и (дл сравнения) негидрированного сплава ВТ- З-. Образцы изготавливают в форме усеченных конусов с меньшим диаметром 5 мм, большим диаметром 16 мм и длиной около 120 мм. Гидриро- вание образцов осуществляют отжимом образцов при в течение 1 ч в кварцевом реакторе, вакуумировешном до 10 мм рт.ст., впуском в реактор расчетного количества высокочистого водорода (образцы поглощают большую часть водорода в течение 10 мин), самоохлаждением реактора в течение 2,5 ч после выключения нагрева бразцы поглощают остаток водорода по мере охлаждения практически полностью) . Содержание водорода в образцах контролируют химическим анали зом. Негидрированные образцы подвергают вакуумному отжигу при той же температуре. Подготовленные образцы запрессовывают узким концом в филь еру с диаметром отверстия 5 мм, после чего фильеру с запрессованным образцом помещают в камеру высокого гидростатического давления, работающую в интервале до 200.МПа. В результате повышения давления жидкости в камере происходит ш(цавливгшие материала через фильеру, при этом вытяжка определяется как квадрат отношения текущего диаметра исходного образца к диаметру получаемой прово- локи. Процесс осуществляют при 220 С. Показатель напряженного состояния d /Т в очаге деформации достигает значения -.6,8 при обработке сплава ВТ 3-1 по этой технологии при Давлении 1200 Ша. При обработке образцов негидрированного сплава ВТ 3-1 вытяж-. ка достигает величины А,5, когда давление повышается до 1200 МПа, а Дпя образцов того же-сплава, гидрированного до атомного отношения водорода к металлу Н/Ме 0,1, вытяжка остигает величины 7,8 при давлении

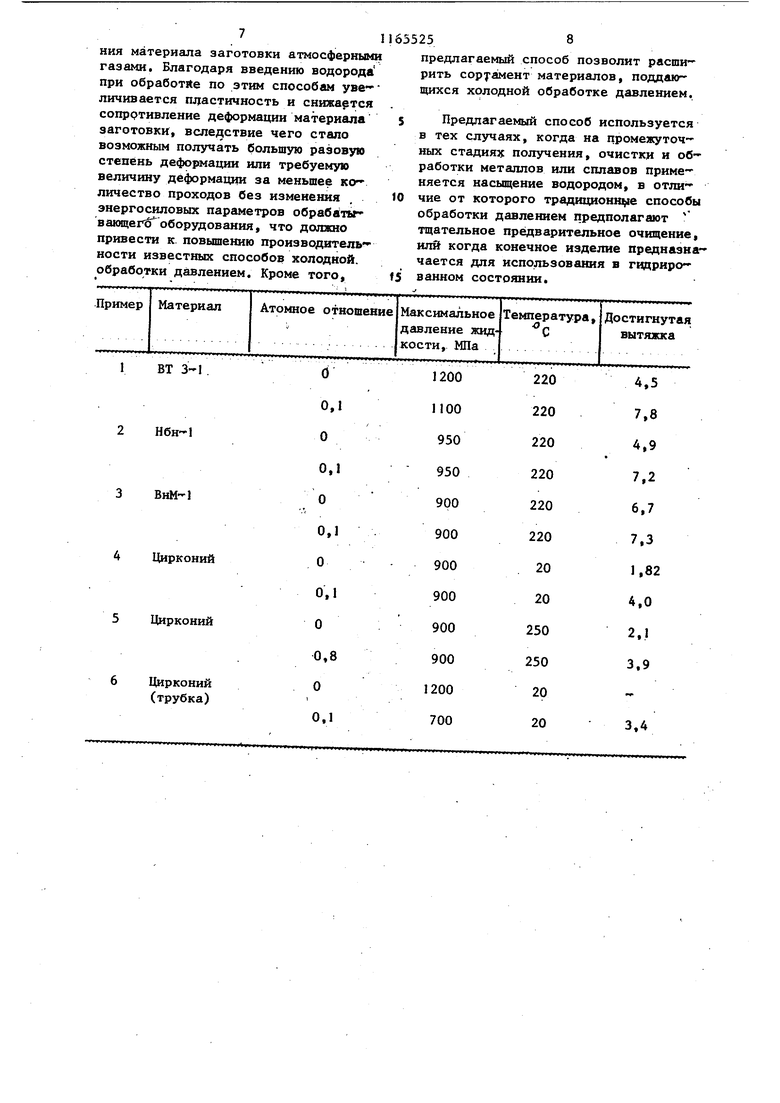

1100 МПа. Образцы в процессе обрабог ки не разрушаются. Таким образом, с введением водорода в сплав ВТ 3 уменьшается сопротивление деформации сплава, уже при более низком давле НИИ степень деформации гидрирОБанно го.сплава значительно вьппе (на 73), чем исходного сплава. Результаты прессования представлены в таблице.

Примеры . Применяя те же операции, осуществляют гидропрес сование образцов гидрированных и (для сравнения) негидрированных мв таллов: ниобия марки Нбн-J, ванадия марки йодидного циркония. Степени гидрирования образцов пара метры деформирования и степени дв формации (вытяжки) представлены в таблице.

Из таблицы видно, что.при тех же условиях обработки степень деформа ции гидрированного материала больше, чем степень деформации материала, . в который водород не-вводят. Благо даря введенному водороду вытяжка за один проход возрастает для спла ва ВТ 3 на 73%, для ниобия н 47%, для ванадия - на 9%, для циркония - примерно в два раза. Признаков разрушения у деформированных образцов не обнаружено, т.е. ресурс пластичности материалов при описанных парамет pax обработки исчерпан не полностью, а увеличение разовой степени деформации прр: гидрировании обусловлено сни жением сопротивления деформации метал лов.

Пример 6. Осуществляют гид ропрессование трубки из йодидного циркония, гидрированного при помощи опи санных операций до атомного отношения H/Zr 0,1 и (для сравнения) негидри рованного. Из трубчатой заготовки внешним диаметро 1 12 мм при тохоцине стенки 1,5 мм.при комнатной температуре продавливанием через фильеру за один проход получают трубку внешним диаметром 10 мм при толщиле стенки 0,5 мм, т.е. заданная величина вытяжки составляет 3,4. Заготовка из гид рированного циркония продеформируется без разрушения после того, как давпе ние рабочей жидкости повышается до 700 Ша, а заготовку из негидрирован ного циркония продеформировать не удается вплоть до 1200 МПа.

Примеры 7-8. Проводят опытную прокатку тонкого листа титанового сплава BT-l-O, гидрированного до атом ного отношения Н/Ме 0,03 и негидрированного. Начальные размеры образцов выбираются так, чтобы при прокатке вы полнялось условие б/Т -1: высота 4 мм, ширина 60 мм, длина 30 мм. Прокатку в два прохода осуществляют на лабораторном стане Дуо-130 со скоростью вращения валков 20 об/мин. Усилия, действующие на валки, за еряют месдозами и записывают на осциллограф. Обжатия (отношение изменения высоты образца за проход к исходной высоте) задают по зазору между валками, задаваемая величина - 30% за проход. Прокатку проводят при 20 и 250 С. При обеих температурах усилие на валках при прокатке гидрированного сплава на 25-40% ниже, чем при прокатке исходного негидрированногот Деформация образцов негидрированного сплава ВТ 1-0 во втором проходе сопровождается .образованием трещин на боковой поверхности, а на гидрированных образцах визуально трещины не обнаруживаются.При горячей обработке давлением титановых сплавов по известному спосоду получают разовые степени деформации, которые сводятся к изменению линейных размеров образцов на 65-78% ЗТ. Благодаря использованию технологий с очень низким значением показателя б /Т, например гидропресаования по предлагаемому способу возможно получить значительно большие разовые степени деформации, например для сплава ВТ 3-1 ползгчена вытяжка 7,8, что означает изменение линейного размера на 680%. Кроме тогоj по предлагаемому способу моягно получать весьма большие разовые степени деформации для других водеродопоглощакицих материалов, например ниобия, циркония, ванадия, а по известному способу эти материалы вообще не обрабатывают. Благодаря обработке давлением гидрированных заготовок по технологиям с преобладанием сжимающих напряжений в схеме напряженного состояния (показатель ) по сравнению с известным способом возможно понижение темпера туры обработки давлением до 20-25сРС. что позволяет избежать активного взаимодействия и интенсивного загрязне7

ния материала заготовки атмосферными газами. Благодаря введению водорода при обработке по этим способам увеличивается ш астичность и снижается сопрртнвление деформации материала заготовки, вследствие чего стало возможным получать большую разовую степень деформации или требуемую величину деформации за меньшее ко личество проходов без изменения . энергосиловых параметров обрабатывакицегёГоборудования, что должно привести к. повышению производитель ности известных способов холодной, обработки давлением. Кроме того.

655258

предлагаемый способ позволит расши рить сортамент материалов, поддаю-щихся холодной обработке давлением.

5 Предлагаемый способ используется в тех случаях, когда на промежуточ ных стадиях получения, очистки и об работки металлов или сплавов применяется насыщение водородом, в отлиJO чие от которого традиционнее способы обработки давлением предполагают тщательное предварительное очищение, или когда конечное изделие предназначается для использования в гвдрироf5 ванном состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КРЕПЕЖНЫХ, ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАЛОПЛАСТИЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

SU1821009A3 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 2003 |

|

RU2267551C2 |

| ПОЛАЯ КАТОДНАЯ МИШЕНЬ И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2261288C2 |

| Способ получения композиционного материала для обратимого поглощения водорода | 1990 |

|

SU1743692A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ С СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2001 |

|

RU2192497C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1997 |

|

RU2123065C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| Способ обработки молибденовых листов | 1979 |

|

SU855063A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ преимущественно из малопластичных металлов и сплавов, способных погло щать водород, включающий гидрирование заготовки и ее деформирование, отличающийся тем, что, с целью повышения производительности путем увеличения разовой степени де- формации и улучшения качества изделий путем исключения поглощения из атмос феры примесей деформируемой заготовкой, последнюю гидрируют до концентрации водорода, соответствующей атомному отношению-водорода к материалу заготовки 0,03-0,8, а дефорьшрование гидрированной заготовки осуществляют при 20-250 С и показателе напряженнов очаге деформации го состояния

ВТ 3-1

Цирконий

Цирконий

Цирконий (трубка)

| I | |||

| Колмогоров В | |||

| Л | |||

| Напряжения, деформации, разрушение | |||

| М., Металлургия, 1970, с | |||

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Д., Родионов К | |||

| П., Булычов Д | |||

| К,, РябИ НИН Ю | |||

| Н | |||

| Пластичность и прочность твердак тел при высоких давлениях | |||

| М., Наука, 1970, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Блэкледж Д., Лябот ВИЧ Дж | |||

| Гидриды металлов | |||

| М., Ато издат, 1973, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

Авторы

Даты

1985-07-07—Публикация

1981-12-04—Подача