(54) УСТРОЙСТВО ДЛЯ ВЫПРЕССОВКИ ПОДШИПНИКОВ

ИЗ КОРПУСОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выпрессовки подшипников из корпусов | 1976 |

|

SU647096A1 |

| Стенд для ремонта букс | 1989 |

|

SU1636276A1 |

| Стенд для выпрессовки шкворня | 1976 |

|

SU653076A1 |

| Устройство для выпрессовки подшипников из корпусов | 1980 |

|

SU884935A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Схват манипулятора | 1983 |

|

SU1057273A1 |

| Устройство для монтажа вагонной роликовой буксы на ось колесной пары | 1982 |

|

SU1199562A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ СЕЛЬСКОХОЗЯЙСТВЕННОГО СЫРЬЯ | 1995 |

|

RU2108024C1 |

| Захват-кантователь | 1986 |

|

SU1341153A1 |

I

Изобретение относится к механосборочным работам, в частности к оборудованию для выпрессовки подшипников из корпусов валков прокатных станов.

По основному авт. св. № 647096 известно устройство для выпрессовки подшипников из корпусов, содержаш,ее траверсу, закрепленный на ней силовой цилиндр, шарнирно закрепленные на траверсе захваты с прижимными губками, а также стойку с направляюш.ей втулкой, при этом силовой цилиндр установлен в этой втулке. Кроме того, имеются смонтированные На стойке симметрично относительно оси силового цилиндра дополнительные цилиндры подъема, связанные с траверсой, при этом каждый захват снабжен индивидуальным силовым приводом, установленным на траверсе, а оси поворота захватов смещены относительно плоскости прижимных губок в сторону оси силового цилиндра 1.

Однако известное устройство не обеспечивает качества выпрессовки.

Цель изобретения - повышение качества выпрессовки.

Указанная цель достигается тем, что устройство для выпрессовки подшипников из

корпусов, содержашее траверсу, закрепленный на ней силовой цилиндр, шарнирно закрепленные на траверсе захваты с прижимными губками, стойку с направляющей втулкой, при этом силовой цилиндр установлен в этой втулке, а также смонтированные на

5 стойке симметрично относительно оси силового цилиндра дополнительные цилиндры подъема, связанные с траверсой, при этом каждый захват снабжен индивидуальным силовым приводом, установленным на тра.- верее, а оси поворота захватов смещены относительно плоскости прижимных губок в сторону оси силового цилиндра, снабжено механизмом предварительной ориентации, выполненным в виде двух расположенных соосно перпендикулярно оси выпрессовки

55 приводных головок с центрирующими пальцами под технологические отверстия демонтируемых корпусов.

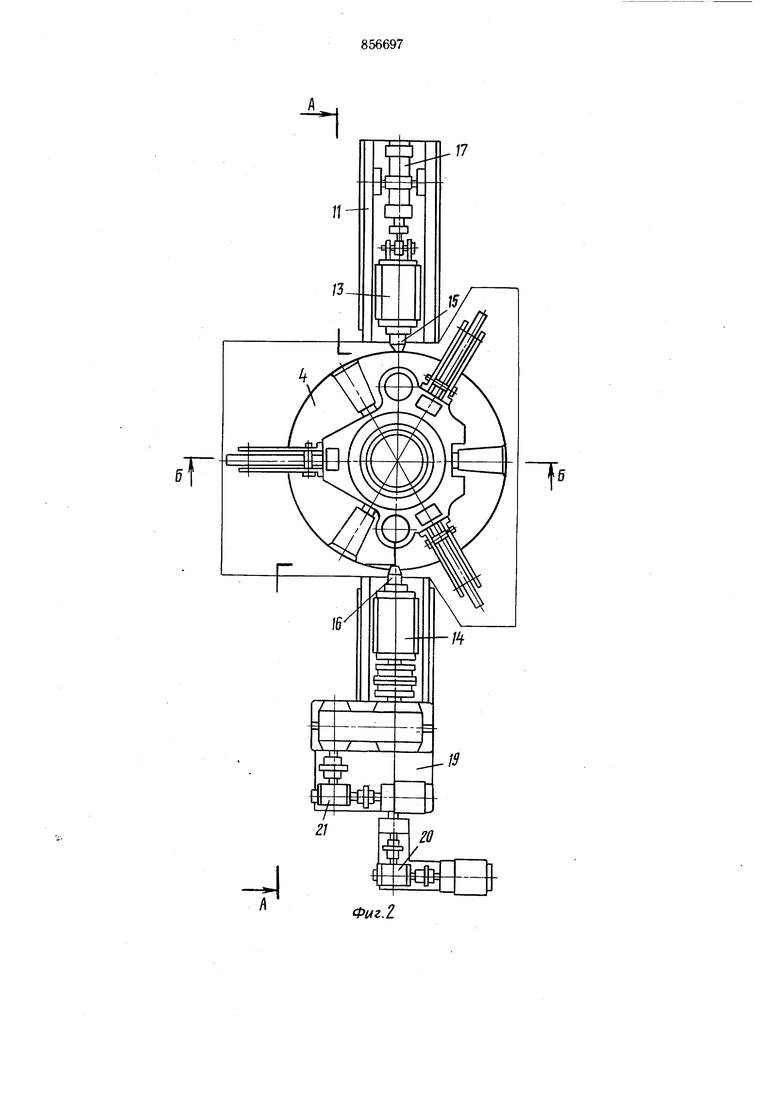

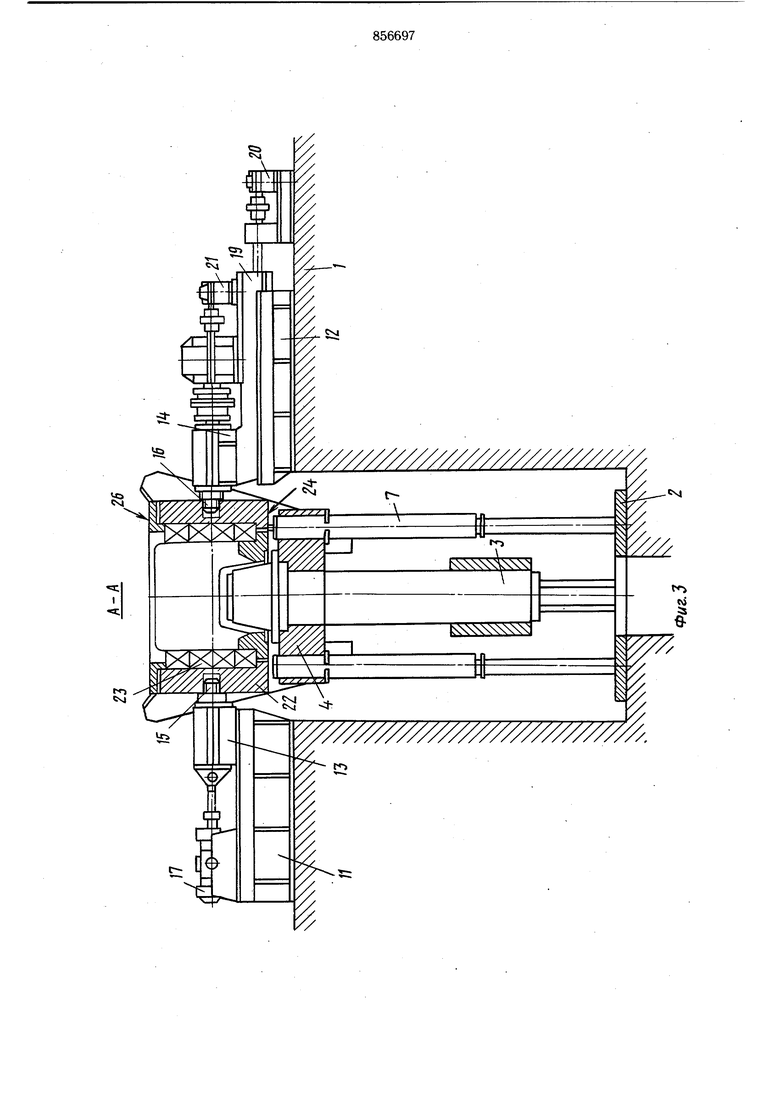

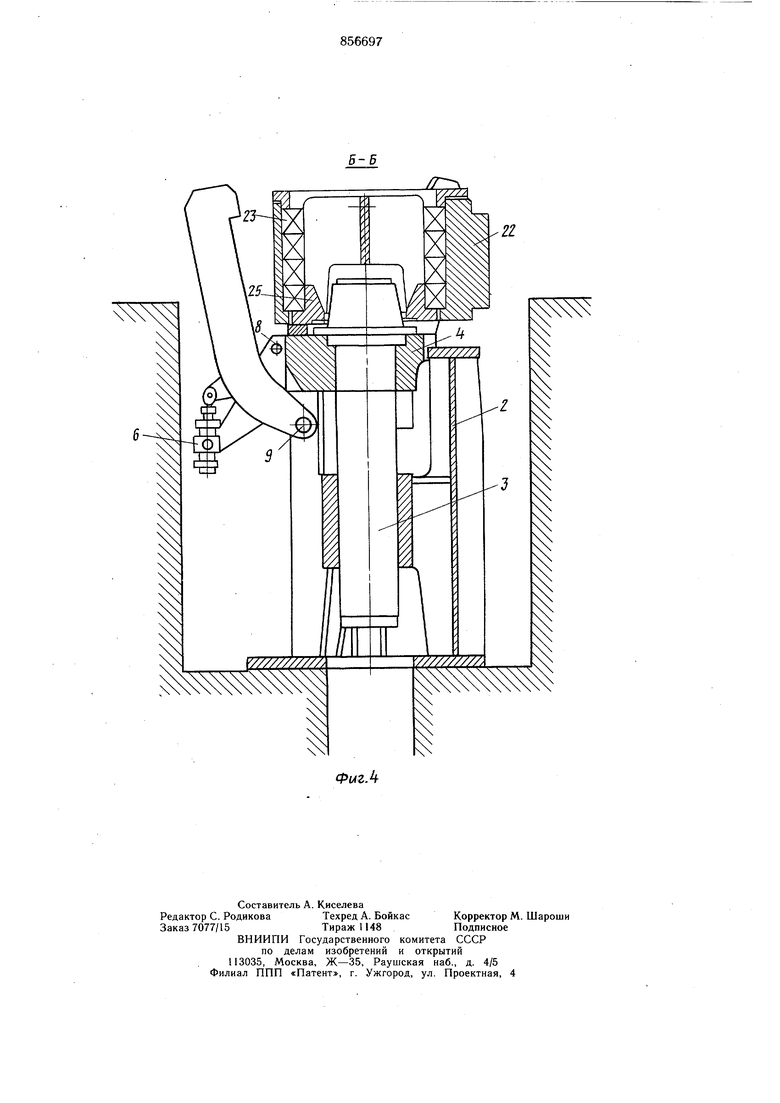

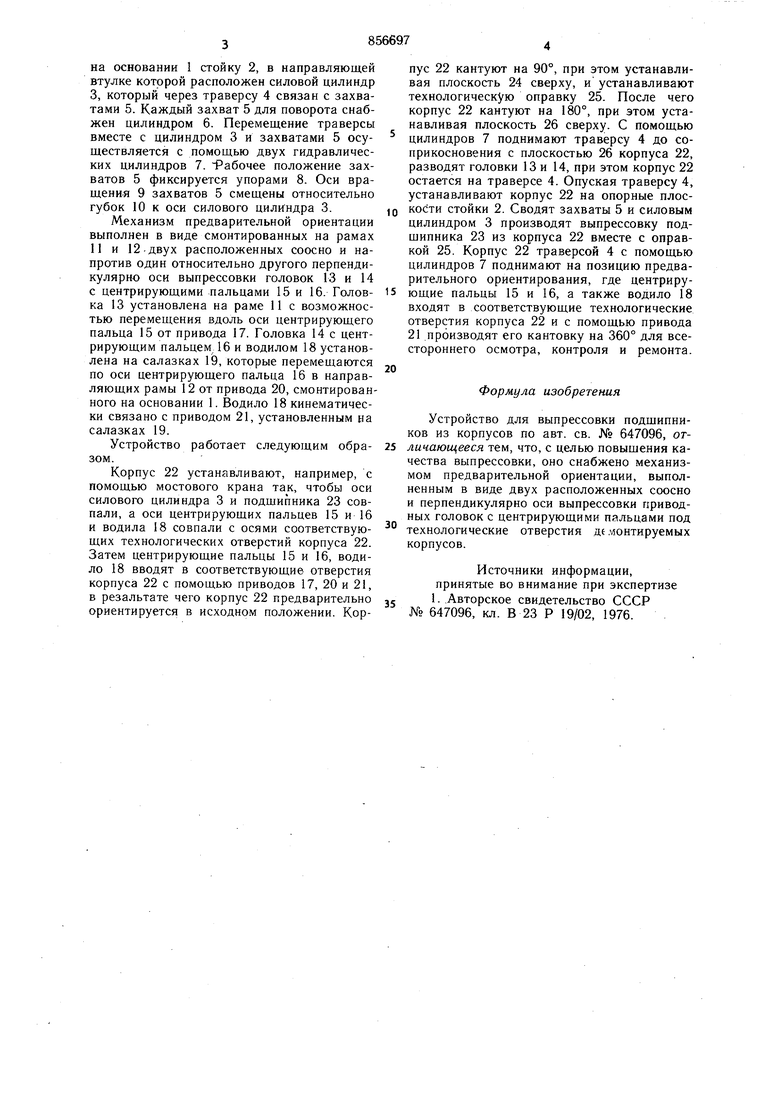

На фиг. 1 схематично предоставлено предлагаемое устройство, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А

0 на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2.

Устройство для выпрессовки подшипников из корпусов содержит смонтированную

на основании 1 стойку 2, в направляющей втулке которой расположен силовой цилиндр 3, который через траверсу 4 связан с захватами 5. Каждый захват 5 для поворота снабжен цилиндром 6. Перемещение траверсы вместе с цилиндром 3 и захватами 5 осуществляется с помощью двух гидравлических цилиндров 7. Рабочее положение захватов 5 фиксируется упорами 8. Оси вращения 9 захватов 5 смещены относительно губок 10 к оси силового цилиндра 3.

Механизм предварительной ориентации выполнен в виде смонтированных на рамах 11 и 12.двух расположенных соосно и напротив один относительно другого перпендикулярно оси выпрессовки головок 13 и 14 с центрирующими пальцами 15 и 16. Головка 13 установлена на раме 11 с возможностью перемещения вдоль оси центрирующего пальца 15 от привода 17. Головка 14 с центрирующим пальцем 16 и водилом 18 установлена на салазках 19, которые перемещаются по оси центрирующего пальца 16 в направляющих рамы 12 от привода 20, смонтированного на основании 1. Водило 18 кинематически связано с приводом 21, установленным на салазках 19.

Устройство работает следующим образом.

Корпус 22 устанавливают, например, с помощью мостового крана так, чтобы оси силового цилиндра 3 и подщипника 23 совпали, а оси центрирующих пальцев 15 и 16 и водила 18 совпали с осями соответствующих технологических отверстий корпуса 22. Затем центрирующие пальцы 15 и 16, водило 18 вводят в соответствующие отверстия корпуса 22 с помощью приводов 17, 20 и 21, в резальтате чего корпус 22 предварительно ориентируется в исходном положении. Корпус 22 кантуют на 90°, при этом устанавливая плоскость 24 сверху, и устанавливают технологическую оправку 25. После чего корпус 22 кантуют на 180°, при этом устанавливая плоскость 26 сверху. С помощью

цилиндров 7 поднимают траверсу 4 до соприкосновения с плоскостью 26 корпуса 22, разводят головки 13 и 14, при этом корпус 22 остается на траверсе 4. Опуская траверсу 4, устанавливают корпус 22 на опорные плоскости стойки 2. Сводят захваты 5 и силовым цилиндром 3 производят вьшрессовку подщипника 23 из корпуса 22 вместе с оправкой 25. Корпус 22 траверсой 4 с помощью цилиндров 7 поднимают на позицию предварительного ориентирования, где центрирующие пальцы 15 и 16, а также водило 18 входят в соответствующие технологические отверстия корпуса 22 и с помощью привода 21 производят его кантовку на 360° для всестороннего осмотра, контроля и ремонта.

Формула изобретения

Устройство для выпрессовки подщипников из корпусов цо авт. св. № 647096, оглишающееся тем, что, с целью повыщения качества выпрессовки, оно снабжено механизмом предварительной ориентации, выполненным в виде двух расположенных соосно и перпендикулярно оси выпрессовки приводных головок с центрирующими пальцами под технологические отверстия де монтируемых корпусов.

Источники информации, принятые во внимание при экспертизе ,51. Авторское свидетельство СССР

№ 647096, кл. В 23 Р 19/02, 1976.

J7

Фиг.1

/r

Авторы

Даты

1981-08-23—Публикация

1979-11-27—Подача