(54) УСТРОЙСТВО ДЛЯ ВЫПРЕССОВКИ ПОДШИПНИКОВ

ИЗ КОРПУСОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выпрессовки подшипников из корпусов | 1976 |

|

SU647096A1 |

| Устройство для выпрессовки подшипников из корпусов | 1979 |

|

SU856697A2 |

| Прокатная клеть кварто с противоизгибом опорных валков | 1971 |

|

SU401093A1 |

| Устройство для разборки | 1977 |

|

SU623696A1 |

| Стенд для ремонта букс | 1989 |

|

SU1636276A1 |

| Стенд для монтажа и демонтажа подшипников жидкостного трения прокатных валков | 1980 |

|

SU884937A1 |

| Устройство для выпрессовки деталей из корпусов | 1982 |

|

SU1061967A1 |

| Установка для сборки и разборкиКлЕпАННыХ издЕлий | 1979 |

|

SU795708A1 |

| Установка для сварки электрозаклепками | 1987 |

|

SU1609600A1 |

| Установка для горячего прессования порошков | 1987 |

|

SU1437147A1 |

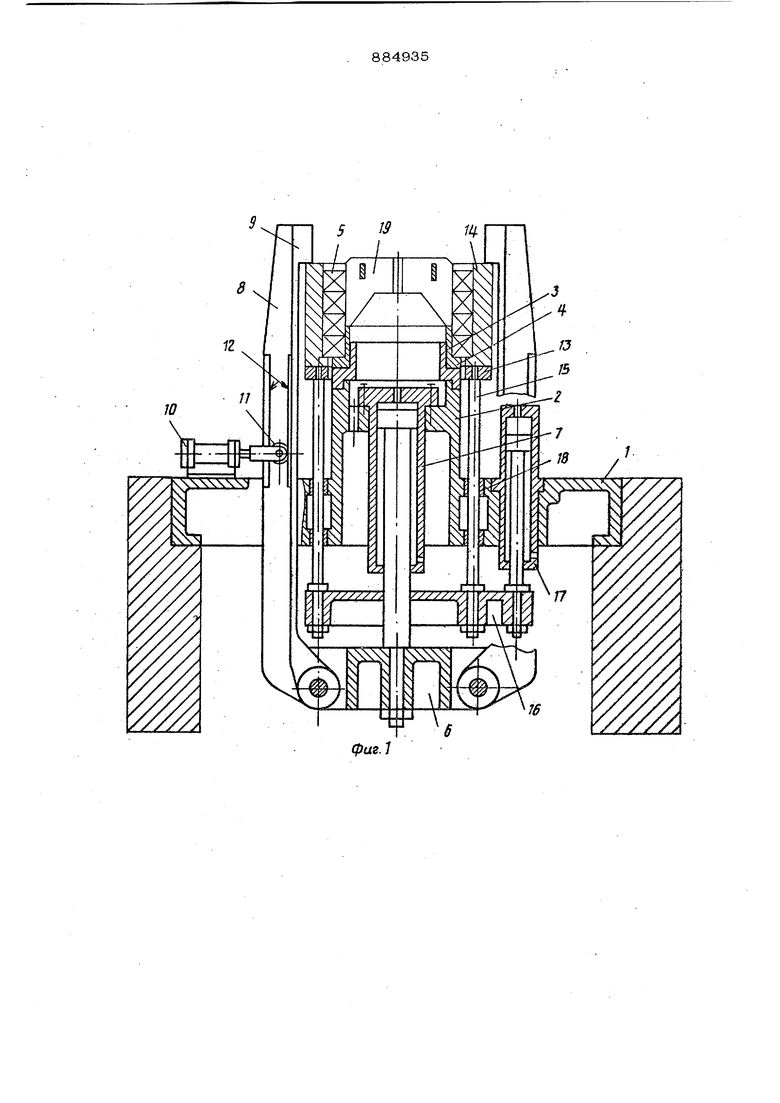

Изобретение относится к механосбороч ным работам, в частности к детлонтажу прессовых соединений, например, при ремонте опор( валков прокатных станов, прегодущественно крупногабаритных. Известно устройство для выпрессовки подшипников из корпусов, содержащее ста нину с опорным выступом по оси вьшрессовки и смонтированные на ней траверсу и силовой шшиндр, а также шарнирно закрепленные на траверсе захваты с прижимными губками и с индивидуальными приводами, стол для изделия, дополнитель ные силовые цилиндры подъема, расположенные параллельно основному L J. Однако это устройство требует боль4uoro усилия вьшрессовки. Цель изобретения - уменьшение усилия выпрессовки посредством использования веса корпуса и подвижных частей устрой- ства. Поставленная цель достигается за счет того, что устройство для выпрессовки подшипников из корпусов типа опор валков прокатных станов, содержащее станину с опорным выступом по оси вьшрессовки н смонтированные на ней траЬерсу и силовой цилиндр, а также шарнирно закрепленные на траверсе захваты с прижимными губками и с индив1щуальными приводами, стоп для изделия, дополнительные силовые цилиндры подъема, расположенные параллель-, но основному, отличающееся тем, что, с целью уменьшения усилия выпрессовки за счет использования веса корпуса изделия, оно снабжено установленной параллельно траверсе балкой, а также закрепленными на балке параллельными колоннами, при этом колонны соединены со столом, балка соединена со штоками дополнительных силовых цилиндров подьема, а индивидуальные приводы захватов закреплены на сташгае. На фиг. 1. показано положение, подго товленное для работы, общий,вид, разрез; на фиг. 2 - положение после выпрессовки. Установка соегонг из станины I с выступом 2, расположеютым по оси БЫпрессовки. Выступ 2 имеет направляющую поверхность 3, опорную площадку 4 для установки подшипника 5. На станине смо тированы траверса 6 л силовой цилиндр 7, а также шарнирно закрепленные на траверсе 6 захваты В с прижимными губ ками 9 и с индивидуальными приводами 10, установленными на станине I и взаимодействуюшими с захватами 8 посредством роликов II и направляющих 12. На станине установлен подвижный стол 13, предназначенный для установки корпу са 14 опоры валка и соединенный через колонны 15 и подвижную балку 16 с дополнительными силовыми цилиндрами подъема 17. Колонны 15 смонтированы Е направляющих 18 станины 1. Для съема йодшипника 5 после выпрессовки служит оправка 19. Устройство работает следующим образом. Опора валка, включающая корпус 14 и подшипник 5, устанавливается краном на подвижный стол 13 по оси выступа 2 станины 1, При этом дополнительные силовые цилиндры подъема 17 амортизирую предотвращая возможный удар корпуса 14 по подвижному с толу 13. Затем дополнительными силовьми цилиндрами подъема 17 посредством подвиж ной балки 16 и колонн 15 опускают подвижный стол 13 со скоростью, обеспечи вающей безударную установку, .до соприкосновения подшипника 5 с опорной площ кой 4 выступа 2 станины. После чего заводя захваты 8 на корпус 14 опоры валка. При этом усилие от цилиндра выпрессовки 7 через траверсу 6 передается захватом 8, которые приподнимаются над корпусом 14. Затем захват 8 опускают до соприкосновения прижимных губок 9 с корпусом 14. В поршневую полость шшивдра совки 7 подается давление, поршневые по лости дополнительных силовых цил1вддров подъема 17 соединяют с баком, а их штоковые полости переключают на слив через подпорный клапан (не показан), настроенный ка давление 3-4 кгс/см обеспечивающее только прижатие подвижкого стола 13 к корпусу 14 и усилие от дополнительных силовых цилиндров подъема 17 передается подвижному столу 13 подвижной балкой 16, связанной со столом колоннами 15. В результате вес корпуса за вычетом части, ид-ушей на преодоление усилия подпора подъемных цили1адров, используется ля выпрессовки. Усилие подпора подъемных цилиндров составляет не более 10% от максимальноо усилия выпрессоБКи. Максимальное усилие требуется т.оль- ко в начале выпрессовки на небольшом ходе штока цилиндра выпрессовки, поэтому после срыва подшипника 5 в цилиндры подъема 17 автоматически подается рабочее давление для предотвращения падения корпуса 14 на станину 1, Которое и поддерживается до окончания выпрессовки. После того, как стол 13 с корпусом 14 рпустится на станину 1, захваты 8разводятся. Затем подшипник 5, оставшийся на выступе 2 станины. 1, снимается с помощью оправки 19. На этом выпрессовка закончена. Предложенное устройство обеспечивает снижение усилия выпрессовки, улучшение качества выпрессовки, снижение себестоимости демонтажных работ, Формула изобретения Устройстводля выпрессовки подшипников из корпусов типа опор валков прокатных станов, содержащее станину с опорным выступом по оси выпрессовки и смонтированные на ней траверсу и силовой цилиндр, а также закрепленные на траверсе захваты с примщмными губками и с индивидуальными приводами, стол для изделия, дополнительные силовые цилиндры подъема, расположенные параллельно основному, о тличающееся тем, что, с целью уменьшения усилия аыпрессовки за счет использования веса корпуса изделия, оно снабжено установленной параллельно траверсе балкой, а также закрепленными на балке параллельными колоннами, при этом колонны соединены со столом, балка, соединена со штоками дополнительных цилиндров подъема, а индивидуальные приводы захватов закреплены на станине.. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 647096, 1СЛ, В 23 Р 19/02, 1976 (прототип).

Авторы

Даты

1981-11-30—Публикация

1980-04-03—Подача