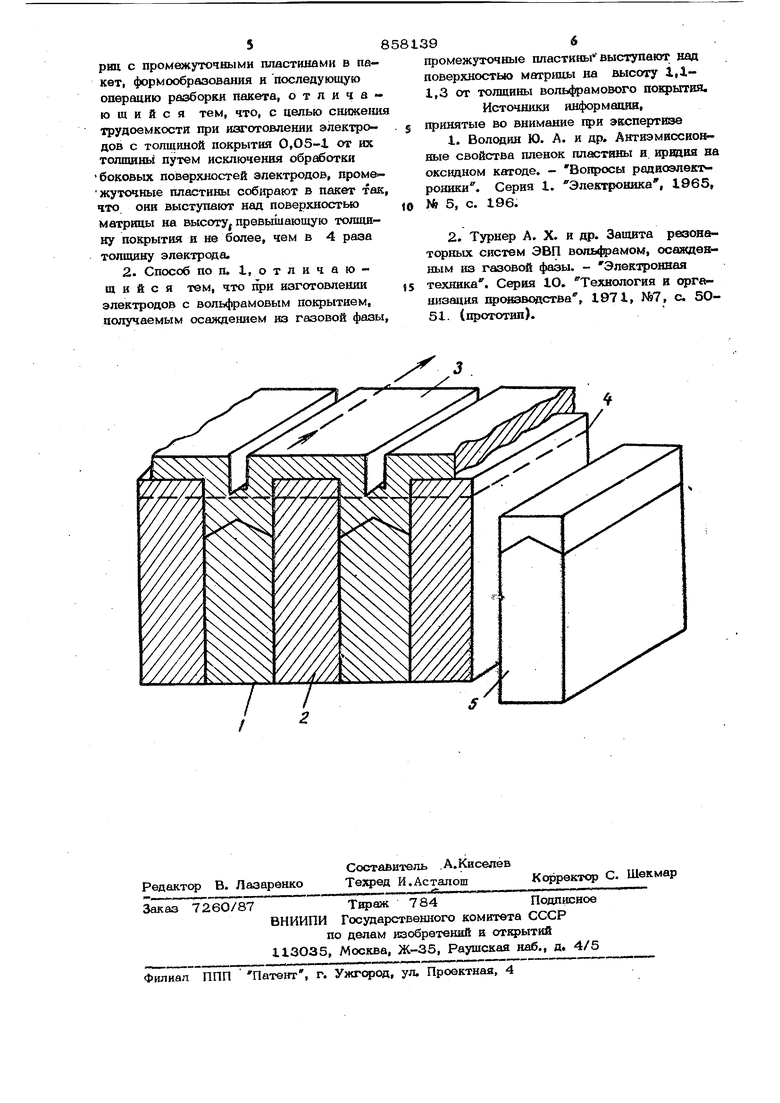

Изобретение относится к электронной технике, в частности к способу изготовления электродов электровакуумных приборов, например ламелей с вольфрамовым покрытием, получаемым осаждением из газовой фазы. Известен способ изготовления электродов с локальным покрытием, сотласно которому покрытие наносят избирательно через отверстия в трафарете, размеры ко тсфых соответствуют контуру покрытня Шнако при изготовлении электродов с большой толщиной покрытия, например с толщиной более О,2 мм, происходит срастание покрьггвн на электродах и трафарете, вследствие чего невозможно удаление последнего без повреждения noispuтия. Поскольку электроды, првменяемые в электронной технике,изготавливают с точностью ве ниже пятого класса, а ширина побежденной зоны,.о контуру покрытия близка к его тоАшкне, этим способом невозможно изготовить электроды с торцевым покрытием толщиной более О,О4 от толщины электродов. Известен также способ изготовления электродов электровакуумных приборов, имеющих Ф«Ч}МУ пластины и состоящих из матрицы с покрытием на одной из торцевых поверхностей, включающий операции сборки электродов с промежуточными пластинами в пакет, нанесения покрытия на пакет, формообразования и последующую операцию разборки пакета. Электроды соединяют в пакет так, что они выступают над торцевыми поверхно тями гфомежуточных пластин, а незащищенные пластинами поверхности электродов покрывают слоем всда фрэма. Согласно этому способу при демонтаже электродов производят отсоединение последних от промежуточных пластин с разрывом покрытия, нанесенного на боковые поверхности электрсаов, а покрытие на торцевых поверхностях не повреждается C23t Недостатком этого способа является высокая трудоемкость, вызванная необходимостью шлифовальной обработки покрытия на боковых поверхностях электродов с целью удаления последнего. Цель изобретения - снижение трудоемкости при изготовлении элекгроаов с гол шиной покрытия 0,05-1 от их толшинь путем исключения обработки боковых поверхностей электродов. Эта цель достигается тем, что при изготовлении электродов, имеющих форму пластины и состоящих из Матрицы с покрытием на одной из торцевых поверхностей, способом, включающим операции сборки матриц с промежуточными пластинами в пакет, нанесения покрытия , на пакет, формойбрааования и последующую операцию разборки пакета, -промежуточные пластины собирают в пакет так, что они выступают над поверхностью матрицы, на высоту, превышающую толщину покрытия и не более,чем в 4 раза толщину электрода. При изготовлении электродов с вольфрамовым покрытием, получаемым осаждением из газовой фазы, про межуточные пластины должны выступать над поверхностью матрицы на высоту 1,1 1,3 от толщины вольфрамового покрытия. Сущность способа поясняется чертежо Согласно предлагаемому способу мат рицы 1 и про 1ежуточные пластины 2 собирают в так, что. последщ$е выступают из него на высоту, превышающую толщину покрытия. На пакет одним из способов наносит покрытие 3 осаждением из газовой фазы или электролита, пульверизацией и jap. Затем пакет подвергают электроэрозионно или шлифовальной, обработке по плоскости и разбирают пакет, на отдельные элект- . роды 5. Промежуточные пластины 2 вы. полня ют из материала, на котором покры тие 3 имеет слабую йдгев,ию, вследствие чего при разборке пакета электроды 5 отделяют от пластины без повреждения покрытия. Получают электроды, имеющие слой покрытия заданной ширины, равной толщине электродов, и, таким образом, исключают необходимость дополнительной обработки их боковых поверхностей. Опытным путем было установлено, чт высота, на которую промежуточные плж тины выступают из пакета при его сбор кв,- нв должна превыщать 4-х толщин элек рода, а толщина получаемого покрытия должна быть не более толщины электрода. При щ)евыщении этих величин происходит срастание покрытая у противополо ных торцов выступающих пластин при не достаточной толщине покрытия на поверхности матриц. При изготовлений электродов например ламелей с вольфрамовым покрытием, достаточно, чтобы высота выступающих частей промежуточных пластлн составляла 1,1-1,3 от толщины покрытия. Это позволяет снизить трудоемкость при шлифо вальной обработке пакета. При величине высоты меньше 1,1 толщины покрытия возможно образование необработаняйх участков поверхности, вследствие шероховатости поверхности. Высоту выше 1,3 толщины по1фытия использовать нецелесообразно из-оа резкого повышения трудоемкости при механической обработке пакета. Получают электроды с покрытием толщиной 0,05-1 от их толщины, яанесенным на плоскую или другой формы поверхность матрицы. Пример. 2О медных матриц ламелей, имеющих размер 2х2Ох4О мм и по перечное сечение, как показано на чертеже собирали в пакет с промежуточными пластинами, выполненными из хромированной меди с размерами 2x21 х40 мм, причем промелогточные пластины вые тупали над поверхностью матриц на высоту 1,5 мм. Собранный пакет устанавливали в камеру осаждения воль |рама, где закрепляли его между упорными винтами. Смесь водорода и гексафторида при концентрации последнего 1О% (объемных) пропускали в направлении, указанном стрелкой. При температуре 51О°С производили осаждение на пакет вольфрамового слоя толщиной 0,8 мм, после чего извлекали пакет из камеры и произво- дили его шлифовальную обработку и раз- 6qpKy. В результате получали ламели с вольфрамовым покрытием толщиной 1,2, измеренной по их боковой поверхности, с адгезионной неточностью покрытия 16ОISO Н/ммПреимуществом предлагаемого способа является снижение трудоемкости изготовления в 6-8 раз по сравнению с известным за счет исключешш шлифовальной обработки боковых поверхностей Формула изобретения 1., Онособ иаготовления электродов электровакуумных пр1Йоров, имеющих форму пластины и состоящих из матрицы с покрытием на одной из торцевых поверхностей, включающий операции сборки матриц с промежуточными пластшшмк в пакет, формообразования и последующую операцию рагборки пакета, о т п и ч а ю ш и и с я тем, что, с целью сшоке1и1я трудоемкости при изготовлеини электродов с толщиной покрытия 0,О5-1 от их толшинь путем исключения обработки боковых поверхностей электродов, проме- жуточные пластины собирают в пакет так, что они выступают над поверхностью матрицы на высоту превышающую толщину покрытия в не более, чем в 4 раза толщину электрода.

2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что изготовлении электродов с вольфрамовым покрытием, получаемым осаждением из газовой фазы.

промежуточные пластины выступают над поверхностью матрицы па высоту 1,11,3 от толщины воль4ч5амового покрытия.

Источники информация, принятые во внимание прк эксперт ю

1.Володин Ю. А. и др. Антиэмиссионные свойства пленок пластины в. ирщвя на оксидном катоде, - Вопросы радиоэлектроники. Серия 1. Элеатроника, 1965, № 5, с. 196.

2.Турнер А. X. и др. Защита резонаторных систем ЭВП вольфрамом, осажденным из газовой фазы. - Электронная техника. Серия Ю. Технология в организация производства, 1971, №7, с. 5051. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИВОЛИНЕЙНЫЙ КОМПОЗИТНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2297332C2 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Катодный узел и способ его изготовления | 1980 |

|

SU871670A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1990 |

|

RU2024135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОЛИТНЫХ МНОГОСЛОЙНЫХ ПЬЕЗОКЕРАМИЧЕСКИХ ЭЛЕМЕНТОВ-СТОЛБИКОВ | 2013 |

|

RU2540440C1 |

| Способ изготовления клавиш клавиатурного поля двухцветного литья | 1986 |

|

SU1433840A1 |

| Способ обработки электродов изолирующих промежутков высоковольтных электровакуумных приборов | 2017 |

|

RU2665315C1 |

| УСТОЙЧИВЫЕ К КАПЛЕУДАРНОЙ ЭРОЗИИ ПОКРЫТИЯ ДЛЯ ТУРБИННЫХ ЛОПАТОК И ДРУГИХ КОМПОНЕНТОВ | 2018 |

|

RU2795437C2 |

| Ламель для пластинчатого теплообменника и способ ее изготовления | 2016 |

|

RU2717184C2 |

| Способ изготовления спеченного изделия | 2017 |

|

RU2697063C2 |

Авторы

Даты

1981-08-23—Публикация

1979-05-25—Подача