(54) ШАГОВЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для нанесения гальванических покрытий на детали типа стержней | 1978 |

|

SU751843A1 |

| Шаговый конвейер | 1979 |

|

SU867799A1 |

| Установка для контроля герметичности полых изделий | 1986 |

|

SU1401308A1 |

| Утсановка для окраски изделий | 1975 |

|

SU651854A1 |

| Исполнительный орган манипулятора | 1979 |

|

SU861060A1 |

| Привод шагового конвейера | 1985 |

|

SU1339066A1 |

| Шаговый конвейер | 1987 |

|

SU1505850A1 |

| Транспортная установка для передачи изделий с одного конвейера на другой | 1981 |

|

SU1006345A1 |

| Линия для изготовления пространст-ВЕННыХ АРМАТуРНыХ KAPKACOB | 1977 |

|

SU804134A1 |

| Манипулятор | 1974 |

|

SU547336A1 |

1

Изобретение относится к устройствам для транспортировки, а именно к конвейерам с циклически движ)тцимися грузоносителями и может быть использовано для межоперационного перемещения тяжелонагруженных крупногабаритных деталей от одного рабочего к другому прт механической обработке деталей в машиностроении.

Известен конвейер шагающий с пневмоприводом, состоящий из опорной металлоконструкции, на которой размещены неподвижная рама и подвижная рама с направляющими роликами, а также пневмоцилиндр продольного перемещения, пневмоцилиндр подъема и эксцентрики. В известном устройстве пневмоцилиндр подъема посредством эксцентриков поднимает подвижную раму вместе с транспортируемым грузом, после чего подвижная рама перемещается в заданном направлении. Затем подвижная рама опускается, а груз остается на неподвижной раме 1.

Недостатками известного устройства являются отсутствие возможности обратного перемещения деталей, а также отсутствие плавного движения подвижной рамы.

Наиболее близким к предлагаемому является шаговый конвейер, содержащий неподвижную раму, на которой установлена подвижная рама с возможностью подъема и возвратно-поступательного перемещения {2}.

В известном конвейере отсутствует возможность возврата деталей в первоначальное положение, так как, достигнув конечного положе. ния, подвнжная рама опускается по стрелке, а детали остаются на неподвижной раме. Кроме того, отсутствует возможность возврата подвижной рамы из любого среднего положения в первоначальное, так как возврат рамы в первоначальное полоягение возможен только лишь после прохождения стрелки, отсутствует точность фиксащш деталей в рабочем положении.

Указанные недостатки сужают технологические возможности конвейера.

Цель изобрете1Шя - расширение технологических возможностей конвейера.

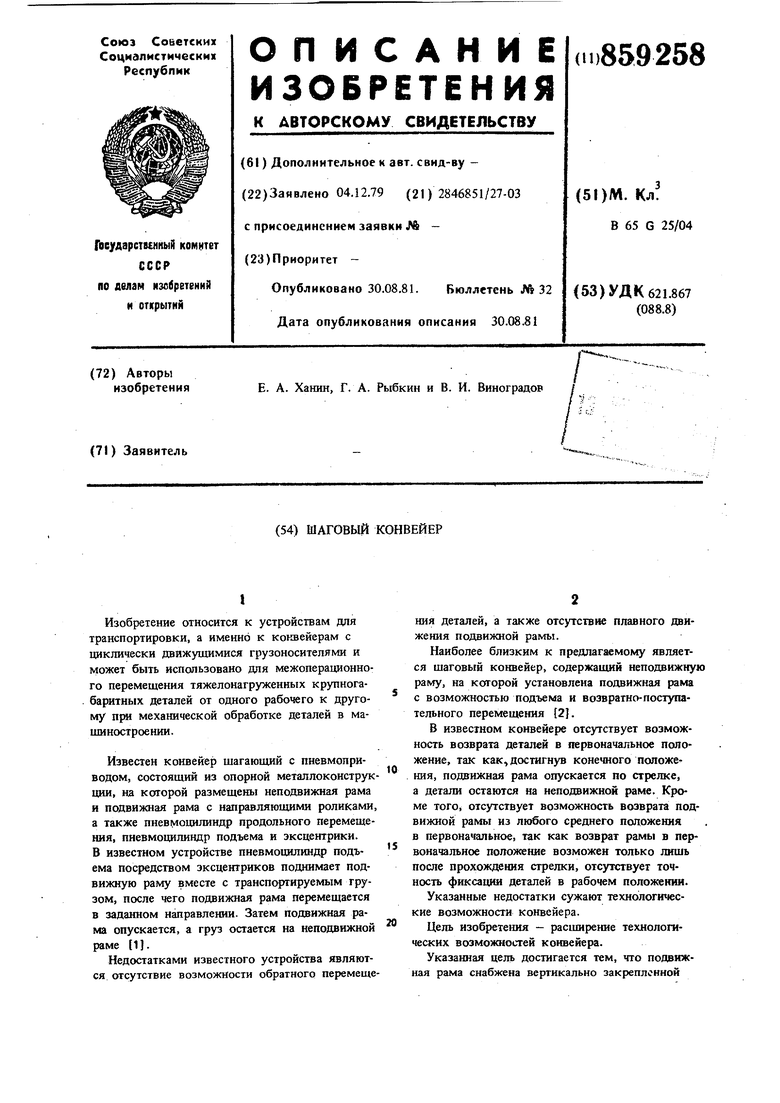

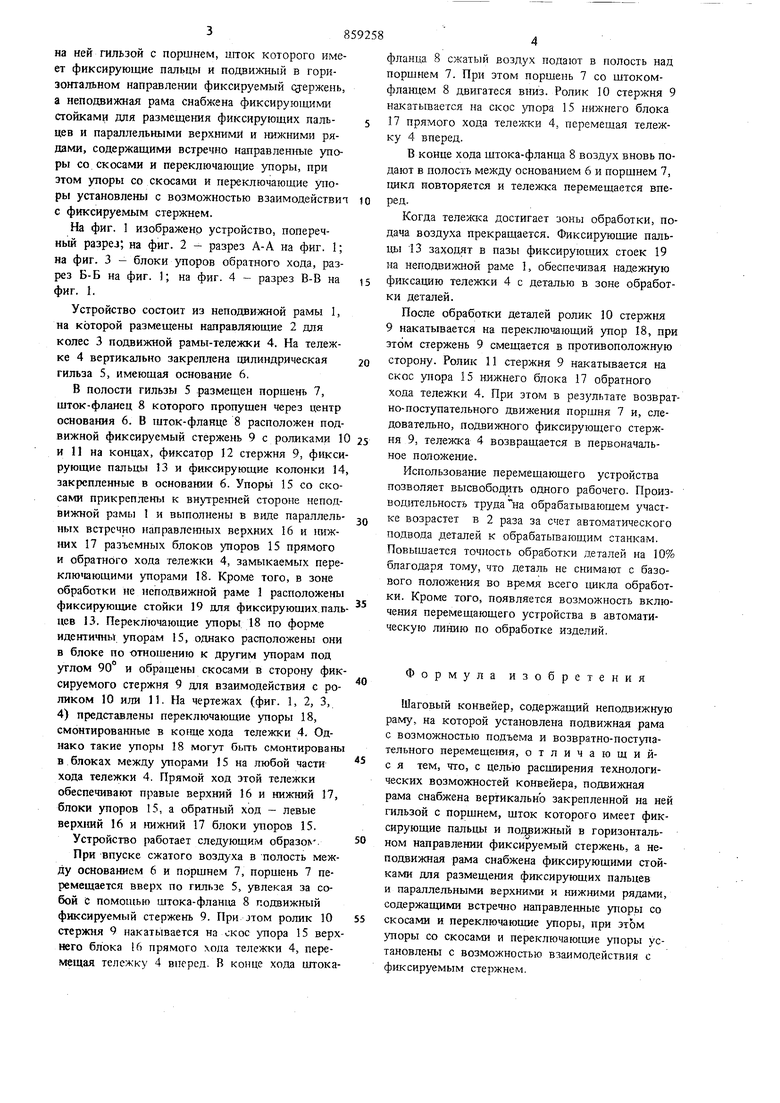

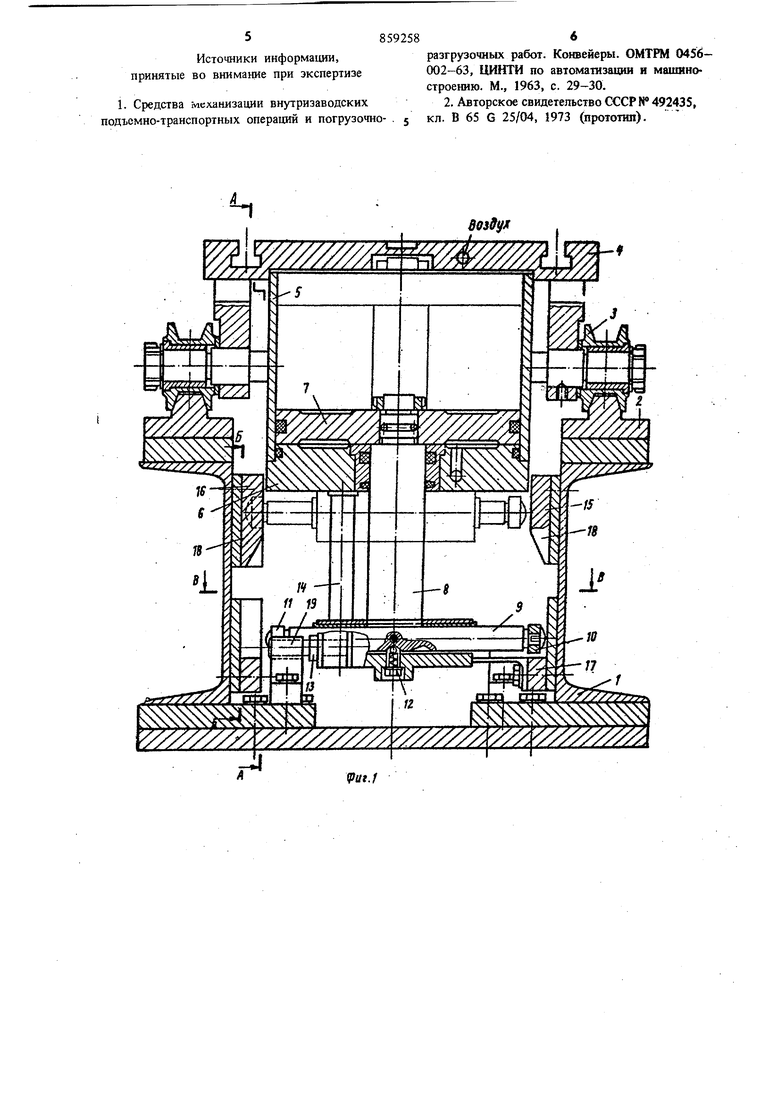

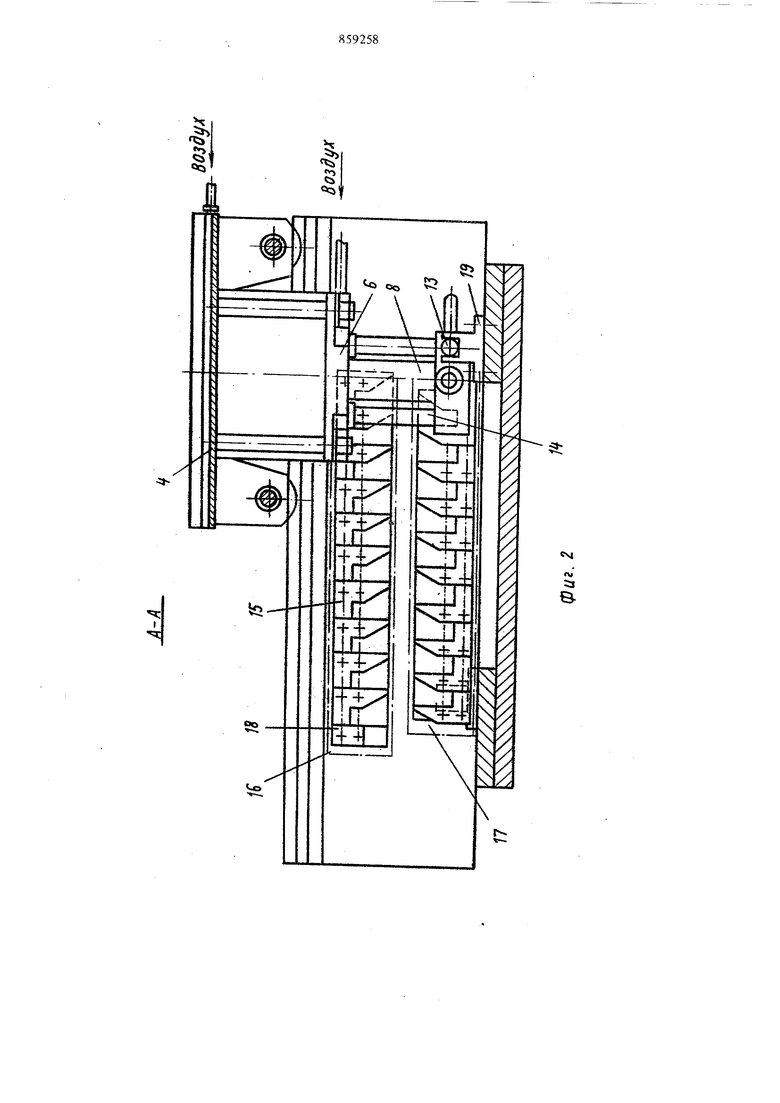

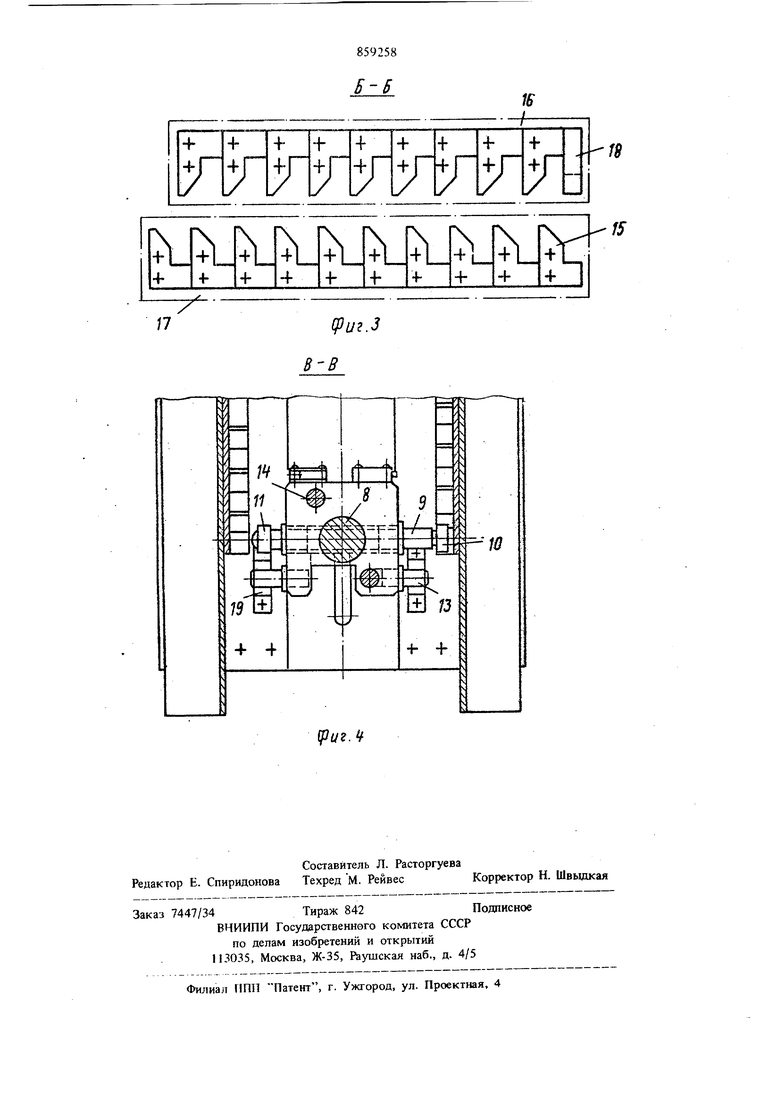

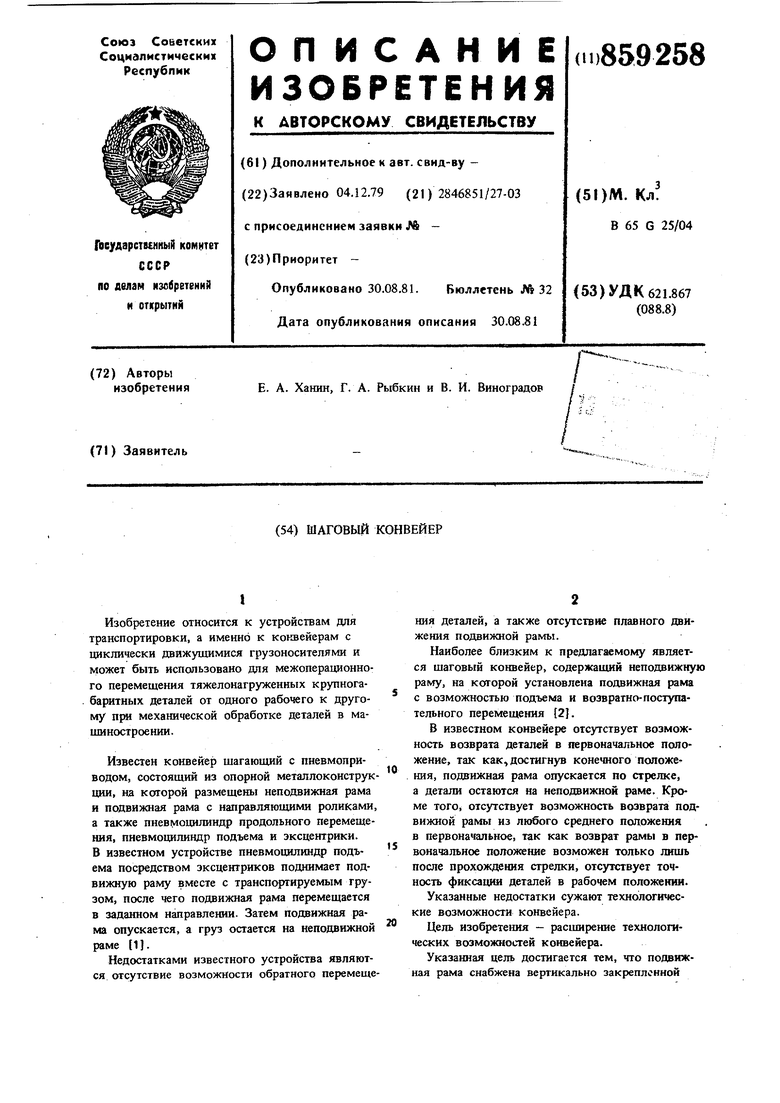

Указанная цель достигается тем, что подвижная рама снабжена вертикально закрепленной на ней гильзой с поршнем, иггок которого имеет фиксирующие пальцы и подвижный в горизонтальном направлении фиксируемый оуержень, а неподвижная рама снабжена фиксирующими стойками для размещения фиксирующих пальцев и параллельными верхними и ниж1шми рядами, содержащими встречно направленные упоры со скосами и переключающие упоры, при этом упоры со скосами и переключающие упоры установлены с возможностью взаимодействит с фиксируемым стержнем. На фиг. 1 изображено устройство, поперечный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - блоки упоров обратного хода, разрез Б-Б на фиг. J; на фиг. 4 - разрез В-В на фиг. 1. Устройство состоит из неподвижной рамы 1, на которой размещены направляющие 2 для колес 3 подвижной рамы-тележки 4. На тележке 4 вертикально закреплена цилиндрическая гильза 5, имеющая основание 6. В полости гильзы 5 размещен порщень 7, щток-фланец 8 которого пропущен через центр основания 6. В щток-фланце 8 расположен подвижной фиксируемый стержень 9 с роликами 10 и 11 на концах, фиксатор 12 стержня 9, фикси рующие пальщ 1 13 и фиксирующие колонки 14 закрепленные в основании 6. Упорь 15 со скосами прикреплены к внутренней стороне неподвижной рамы I и выполнены в виде параллельных встречно направленных верхних 16 и шжних 17 разъемных блоков упоров 15 прямого и обратного хода тележки 4, замыкаемых переклюиющими упорами 18. Кроме того, в зоне обработки не неподвижной раме 1 расположены фиксирующие стойки 19 для фиксирующих, паль цев 13. Переключающие упоры 18 по форме идентичны упорам 15, однако расположены они в блоке по -отнощению к другим упорам под утлом 90 и обращены скосами в сторону фик сируемого стержня 9 для взаимодействия с роликом 10 или 11. На чертежах (фиг. 1, 2, 3, 4) представлены переключающие упоры 18, смонтированные в ковде хода тележки 4. Однако такие упоры 18 могут быть смонтированы в блоках между упорами 15 на любой части хода тележки 4. Прямой ход зтой тележки обеспечивают правые верхний 16 и нижний 17, блоки упоров 15, а обратный ход - левые верх1шй 16 и нижний 17 блоки упоров 15. Устройство работает следующим образов. При впуске сжатого воздуха в полость между основанием 6 и порщнем 7, порщень 7 перемещается вверх по гильзе 5, увлекая за собой С помощью щтока-фланца 8 подвижный фиксируемый стержень 9. Принтом ролик 10 стержня 9 накатывается на скос упора 15 верх него блока 16 прямого хода тележки 4, перемещая тележку 4 вперед. В конце хода щтока ланца 8 сжатый воздух подают в полость над оршнем 7. При этом поршень 7 со щтокомланцем 8 двигатеся вниз. Ролик 10 стержня 9 акатывается на скос упора 15 нижнего блока 7 прямого хода тележки 4, перемещая тележу 4 вперед. В конце хода щтока-фланца 8 воздух вновь поают в полость между основанием 6 и порщнем 7, икл повторяется и тележка перемещается впеед. Когда тележка достигает зоны обработки, поача воздуха прекращается. Фиксирующие пальы 13 заходят в пазы фиксирующих стоек 19 а неподвижной раме 1, обеспечивая надежную иксацию тележки 4 с деталью в зоне обработи деталей. После обработки деталей ролик 10 стержня накатывается на переключающий упор 18, при зтом стержень 9 смещается в противоположную сторону. Ролик 11 стержня 9 накатывается на скос упора 15 нижнего блока 17 обратного хода тележки 4. При зтом в результате возвратно-поступательного движения поршня 7 и, следовательно, подвижного фиксирующего стержня 9, тележка 4 возвращается в первоначальное положение. Использование перемещающего устройства позволяет высвободить одного рабочего. Производительность труда на обрабатывающем участке возрастет в 2 раза за счет автоматического подвода деталей к обрабатывающим станкам. Повышается точность обработки деталей на 10% благодаря тому, что деталь не снимают с базового положения во время всего цикла обработки. Кроме того, появляется возможность включения перемещающего устройства в автоматическую линию по обработке изделий. Формула изобретения Шаговый конвейер, содержащий неподвижную раму, на которой установлена подвижная рама с возможностью подъема и возвратно-поступательного перемещения, отличающийс я тем, что, с целью расширения технологических возможностей конвейера, подвижная рама снабжена вертикально закрепленной на ней гильзой с порщнем, щток которого имеет фиксирующие пальцы и подвижный в горизонтальном направлении фиксируемый стержень, а неподвижная рама снабжена фиксирующими стойками для размещения фиксирующих пальцев и параллельными верхними и нижними рядами, содержахцими встречно направленные упоры со скосами и переключающие упоры, при этом Зтюры со скосами и переключающие упоры установлены с возможностью взаимодействия с фиксируемым стержнем.

58592586

Источники информации,разгрузочных работ. Конвейеры. ОМТРМ 0456принятые во внимание при экспертизе002-63, ЦИНГИ по автоматизащш и машяно

подъемно-транспортных операций и погрузочно- ,5 кл. В 65 G 25/04, 1973 (прототип).

строенню. М., 1963, с. 29-30. еоз9ул IXXX ч Ч XiX XXXX У//77/ЩЩ У/77

5-6

W

+ f /

IWfl

(pu.f

Авторы

Даты

1981-08-30—Публикация

1979-12-04—Подача