(54) АВТООПЕРАТОР ДЛЯ ТРАНСПОРТИРОВКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1979 |

|

SU772808A1 |

| Линия для химической обработки деталей | 1983 |

|

SU1148908A1 |

| Автооператор для автоматической линии термообработки | 1976 |

|

SU748113A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Стенд для сборки и обжатия уплотнительных муфт с воздуховодными трубками | 1982 |

|

SU1050846A1 |

| Агрегатный станок | 1975 |

|

SU553088A1 |

| Установка для очистки изделий | 1990 |

|

SU1756381A1 |

| Автооператор для гальванических линий | 1981 |

|

SU1044685A1 |

| Гибкий производственный модуль для резки заготовок из прутков круглого и квадратного проката | 1986 |

|

SU1431915A1 |

| Устройство для подачи ящиков с откидными крышками и их закрывания | 1985 |

|

SU1333612A1 |

1

Изобретение относится к машиностроению, а именно к автоматизации процессов обработки деталей в ваннах с жидкой средой, например при термообработке.

Известны устройства для транспортировки деталей при обработке в жидкой среде. В агрегате для закалки в качестве транспортного средства применен цепной конвейер, расположенный над закалочными ваннами вдоль линии ванн. Конвейер содержит захваты, на которых закрепляются обрабатываемые детали, транспортируемые конвейером последовательно через ванны с обрабатывающей жидкой средойС О,

Наиболее близким к предлагаемому является автооператор, предназначенный для транспортировки деталей при их закалке в ваннах с обрабатывающей жидкой средой. В автоматической линии для термообработки деталей автооператор представляет собой каретку, перемещающуюся на роликах по направляющей вдоль линии ванн. На каретке расположены электромеханические приводы: привод продольного перемещения автооператора, на выходном валу которого установлена звездочка, зацепляющая с втулочно-роликовой цепью, неподвижно закрепленной вдоль направляющей, и привод вертикального перемещения захвата, включающий шестерню и рейку, несущую захват 2.

Однако известные устройства обладают следующим общим недостатком. При транспортировке деталей из ванны в ванну, обрабатывающая среда, оставшаяся на поверхности вынутых из ванны деталей, переносится вместе с ними в последующую ванну, что приводит к ухудщению технологических качеств рабочих сред, к необходимости их более частой замены и к сокращению сроков эксплуатации ванн между их чистками.

Цель изобретения - улучшение очистки деталей от обрабатывающей жидкой среды.

Указанная цель достигается тем, что в ,5 автооператор, содержащий каретку, захват, привод горизонтального перемещения каретки, привод вертикального перемещения захвата, включающий шестерню и рейку, снабжен установленным на каретке упором. Штоком, расположенным внутри рейки с возможностью перемещения вдоль ее оси и жестко соединенным с захватом, пружиной, размещенной в торце рейки, и укрепленным на рейке фиксатором, выполненным IS виде подпружиненного штыря, и рычага, взаимодействующего с упором каретки.

Благодаря такой конструкции автооператора при выемке захватом технологической корзины с деталями из ванны с обрабатывающей жидкой средой производится встряхивание деталей и их интенсивное освобождение от обрабатывающей жидкой среды.

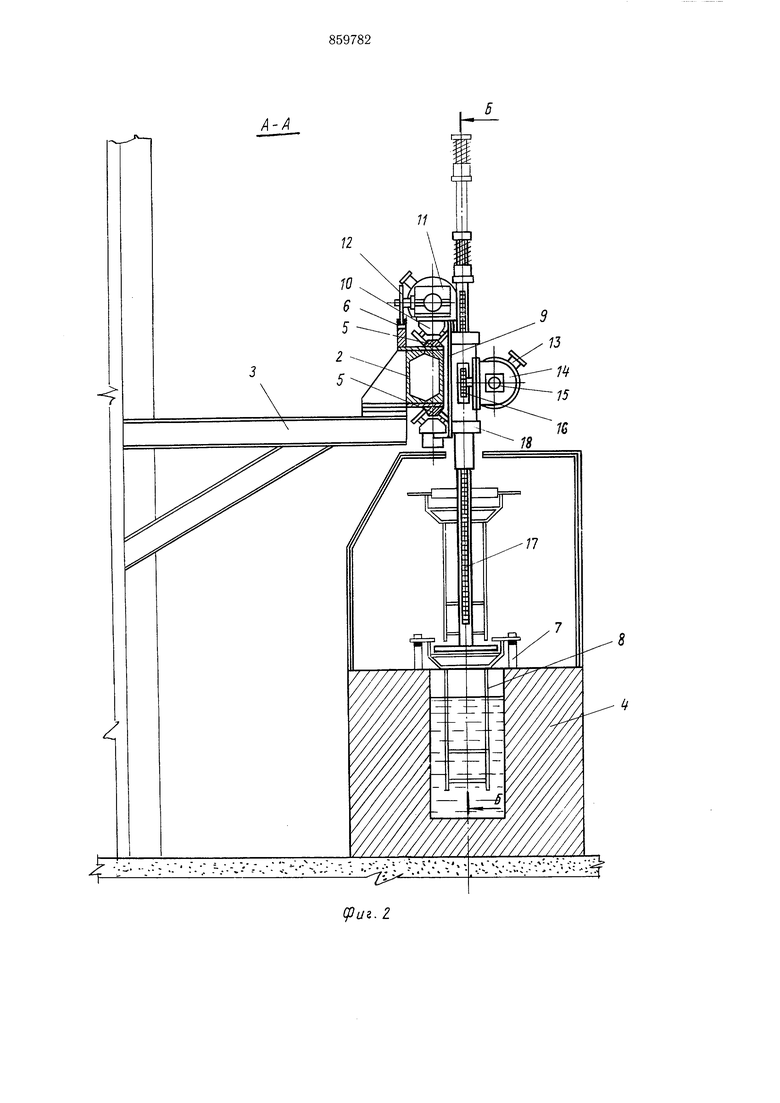

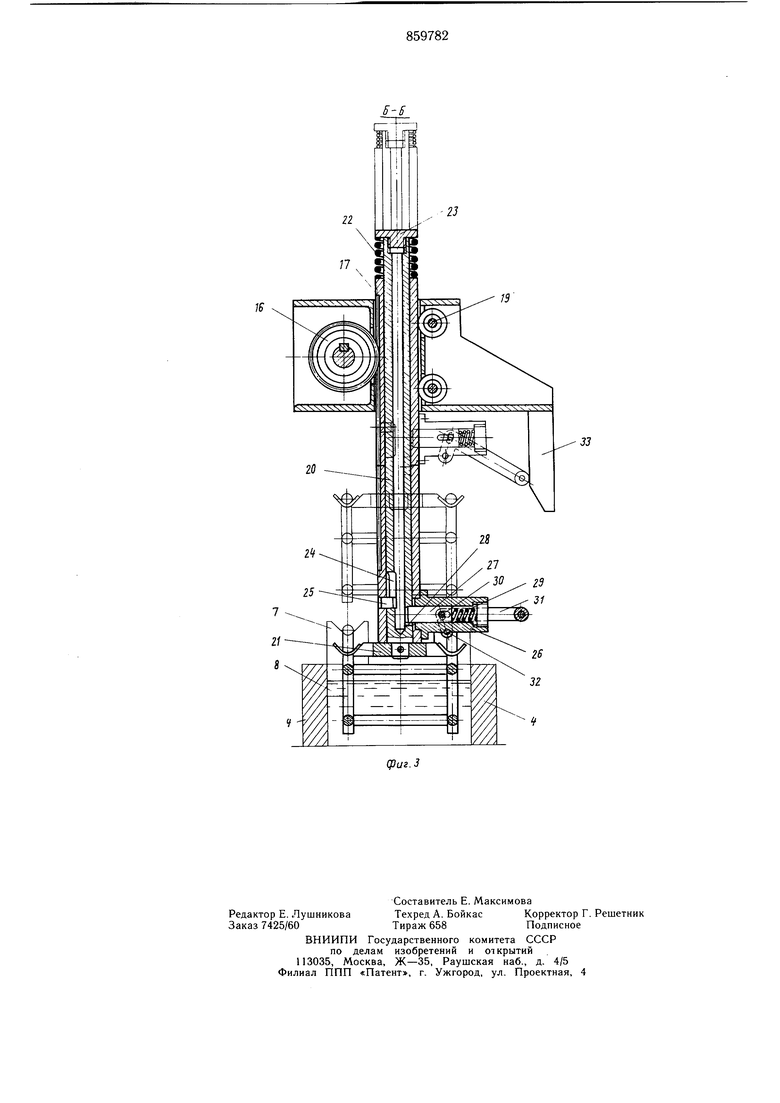

На фиг. 1 изображен автооператор, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Автооператор 1 установлен на монорельсовой балке 2, укрепленной на кронштейнах 3 вдоль линии ванн 4.

На монорельсовой балке 2 закреплены призматические направляющие 5 (фиг. 2) и втулочно-роликовая цепь 6.

В ванне с жидкой обрабатывающей средой 4 на ловителях 7 подвешена на ручках 8 технологическая корзина с деталями.

Автооператор содержит каретку 9, имеющую четыре пары ходовых роликов 10, оси которых расположены под углом 45° к горизонтальной плоскости.

На каретке 9 расположены электромеханические приводы; привод 11 продольного перемещения автооператора, на выходном валу которого установлена звездочка 12, находящаяся в зацеплении с втулочно-роликовой цепью 6, привод вертикального перемещения захвата, содержащий электродвигатель 13, редуктор 14, тормоз 15.

На выходном валу редуктора 14 установлена щестерня 16, находящаяся в зацеплении с зубчатой рейкой 17, расположенной в корпусе 18 в роликовых направляющих 19 (фиг. 3).

В полой зубчатой рейке 17 расположен щток 20, на нижнем конце которого жестко закреплен захват 21.

На верхнем конце щтока 20 установлена возвратная пружина 22 и упорная гайка 23. В щтоке 20 выполнен паз 24, вдоль оси щтока 20 в пазу расположен щтифт 25, неподвижно соединенный с рейкой 17.

На зубчатой рейке 17 закреплен корпус 26 с расположенным в нем подвижным штырем 27, имеющим возможность входить в отверстие 28, выполненное в щтоке 20, и поджимной пружиной 29.

Подвижный штырь 27 соединен щтифтом 30 с рычагом 31, установленным на оси 32 корпуса 26.

На каретке 9 жестко закреплен концевой упор 33.

Устройство работает следующим образом.

В исходном положении пружина 22, упираясь в верхний торец рейки 17 и упорную гайку 23, смещает шток 20 вверх до упора захвата 21 в нижний торец рейки 17. При этом ось отверстия 28 совмещается с продольной осью подвижного штыря 27, который под действием пружины 29 входит

В отверстие 28 в стенке штока 20, фиксируя шток 20 относительно рейки 17. Рычаг 31 поворачивается на оси 32 и занимает горизонтальное положение. При включении привода вертикального перемещения захвата на подъем шестерня 16, взаимодействуя с рейкой 17, поднимает поджатый возвратной пружиной 22 к нижнему торцу рейки 17 захват 20, который подхватывает под ручки 8 технологическую корзину с деталями, рычаг 31 наезжает на упор 33, и поворачиваясь на оси 32 и взаимодействуя со штифтом 30, выводит конец подвижного штыря 27 из отверстия 28 в стенке 20, освобождая шток 20 от фиксации с рейкой 17. Под действием силы тяжести, находящейся в захвате 21 технологической корзины 8 с деталями, захват 21 смещается вниз относительно неподвижной рейки 17, сжимая пружину 22 до упора щтифта 25 в верхний край паза 24 в стенке штока 20.

В этот момент в результате резкого удара происходит встряхивание деталей в технологической корзине и их интенсивное освобождение от обрабатывающей жидкой среды.

5В таком положении технологическая

корзина с деталями транспортируется приводом продольного перемещения автооператора к следующей ванне.

При включении привода вертикального перемещения захвата на спуск щестерня 16, взаимодействуя с рейкой 17, опускает захват 21 с находящейся на нем технологической корзиной с деталями в ванну 4, при этом рычаг 31 прекращает взаимодействие с упором 33, а корзина с деталями садится 5 ручками 8 на ловители 7 в ванне. 4.

Рейка 17 привода вертикального перемещения захвата продолжает движение вниз, перемещаясь относительно неподвижного захвата 21, прижатого возвратной пружиной 22 снизу к ручкам 8 технологической кор0 ЗИНЫ с деталями, до упора своим нижним торцом в захват 21.

В момент соприкосновения нижнего торца рейки 17 с захватом 21 ось отверстия 28 в стенке штока 20 совмещается с продольной осью подвижного щтыря 27 и входят в отверстие 28 в стенке штока 20, фиксируя шток 20 относительно рейки 17.

Дальнейшее движение рейки 17 и зафиксированного с ней штока 20 с захватом 21 вниз вызывает опускание захвата 21 до 0 высвобождения из него корзины, сидящей ручками 8 на ловителях 7 в ванне 4.

Таким образом, предлагаемый автооператор, производящий посредством привода вертикального перемещения захвата встряхивание деталей, вынутых из ванны с обрабатывающей жидкой средой, позволяет улучшить очистку деталей от обрабатывающей жидкой среды, что дает следующий технико-экономический эффект: Чистка ванн производится в 6 раз реже, изменение химического состава в ваннах происходит в 6 раз медленнее, не происходит искажения физико-химических свойств обрабатываемых де талей. Экономический эффект от примене ния одного автооператора составляет 29950 руб. в год и определяется следующим образом: а) ориентировочная трудоемкость годового объема продукции / -t-n .5000-3,5ч.-7чел. ) - 2 61250 н/ч 5000-5,5-1 чел. тоо нА -()ТБ,ТН трудоемкость по существую щей и новой технологии; N - условная годовая программа выпуска продукции; t - длительность процесса в ч; п - число рабочих, занятых на обслуживании оборудования к - число деталей в технологичес кой корзине. 6 заработная плата производственным рабочим. Зр 1,15-Т5-г-Кп 1,15-61250-0,48-1,2 41750 руб. 3 1,15-1;,Тс-Кпй 1,15-19400-0,48-1,2 11800 руб. ЗБ -Зн 41750- 11800 29950 руб.

ipui. J где 1,15 - коэффициент, учитывающий дополнительную заработную плату и начисления; г - средняя часовая тарифная ставка повременщиков (4 разряда) горячих цехов; Kf,, - коэффициент переработки нормы. Формула изобретения Автооператор для транспортировки деталей, преимущественно при обработке в ваннах с жидкой средой, содержащий каретку с приводом горизонтального перемещения и захват с приводом вертикального перемещения, включающий шестерню и рейку, отличающийся тем, что, с целью улучшения очистки деталей от обрабатывающей жидкой среды, автооператор снабжен установленным на каретке упором, штоком, расположенным внутри рейки с возможностью перемещения вдоль ее оси и жестко соединенным с захватом, пружиной, размещенной в торце рейки, и укрепленным на рейке фиксатором штока, выполненным в виде подпружиненного штыря и рычага, взаимодействующего с упором каретки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 252367, кл. В 65 G 49/02, 1963. 2.Информационная карта № 0054-14.174 Ленинградского ЦНТИ, 1970. r;.4/;..-...-.-:v9 i/2. ..v; :;;-v :....;..v;;.. . .-.-..-ГТ

Авторы

Даты

1981-08-30—Публикация

1979-12-18—Подача