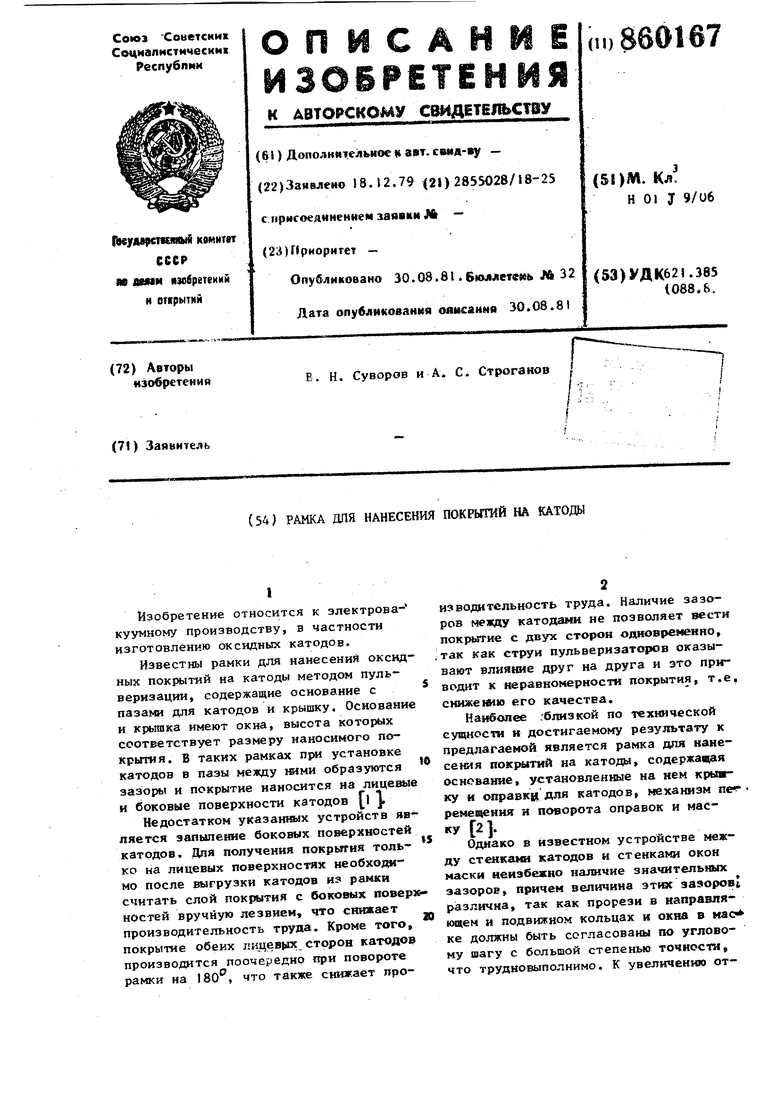

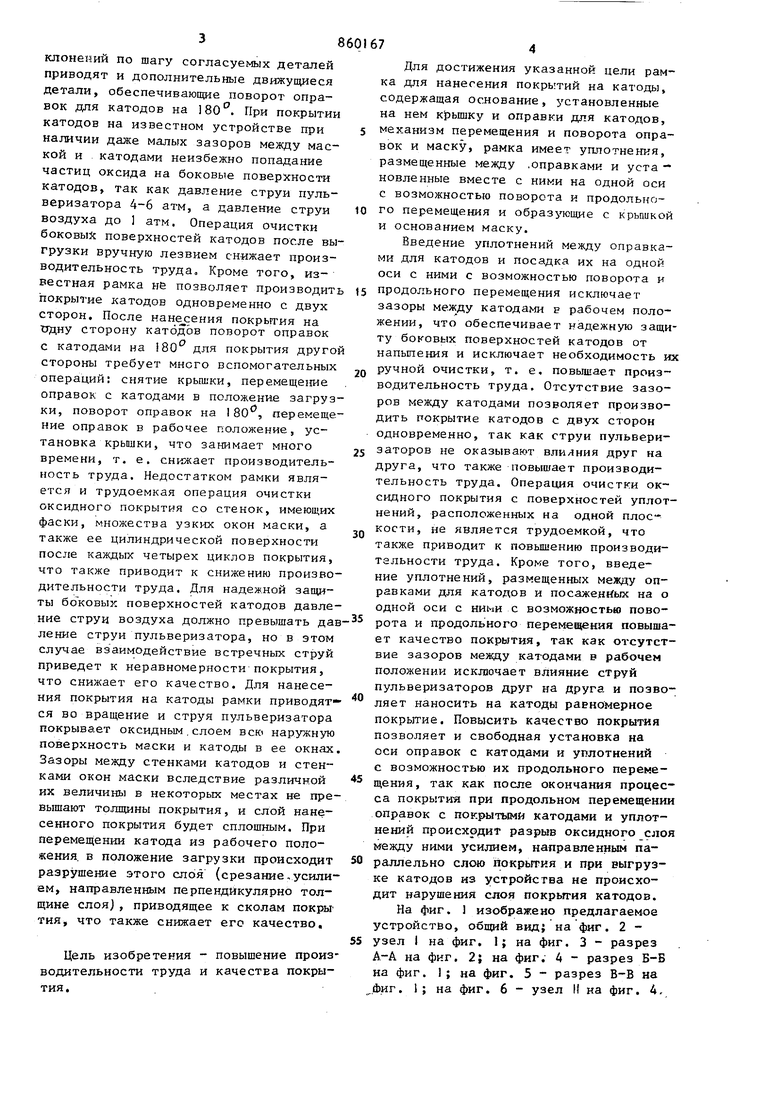

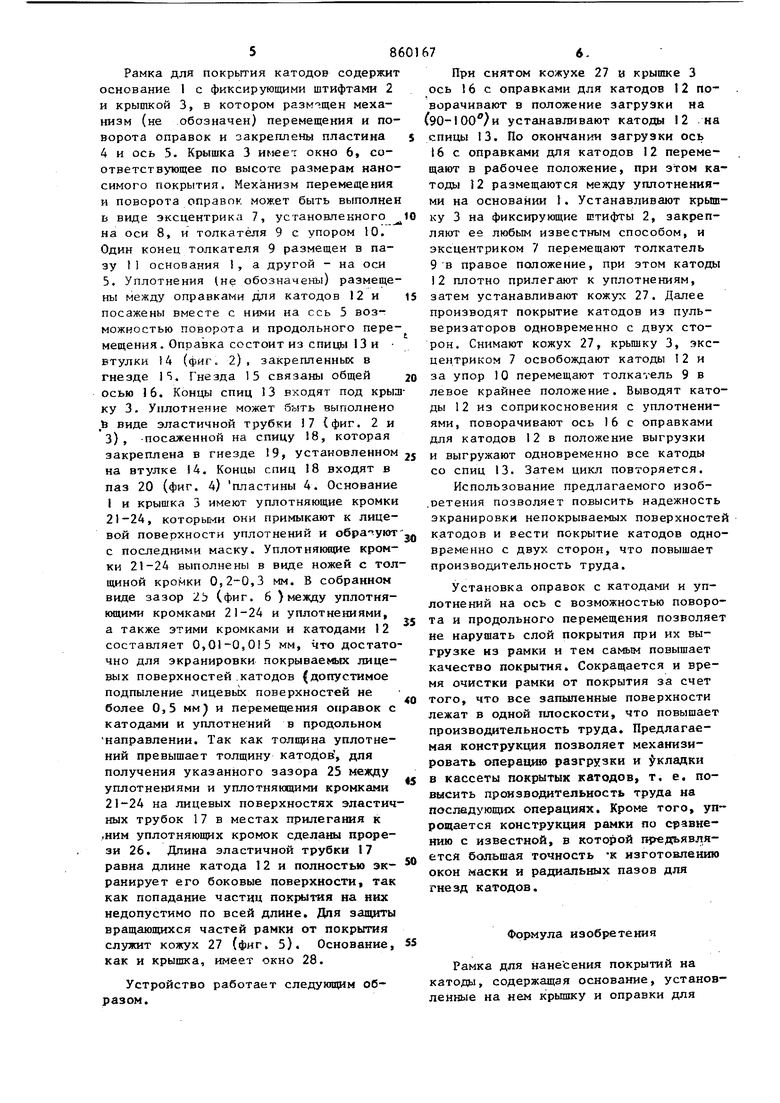

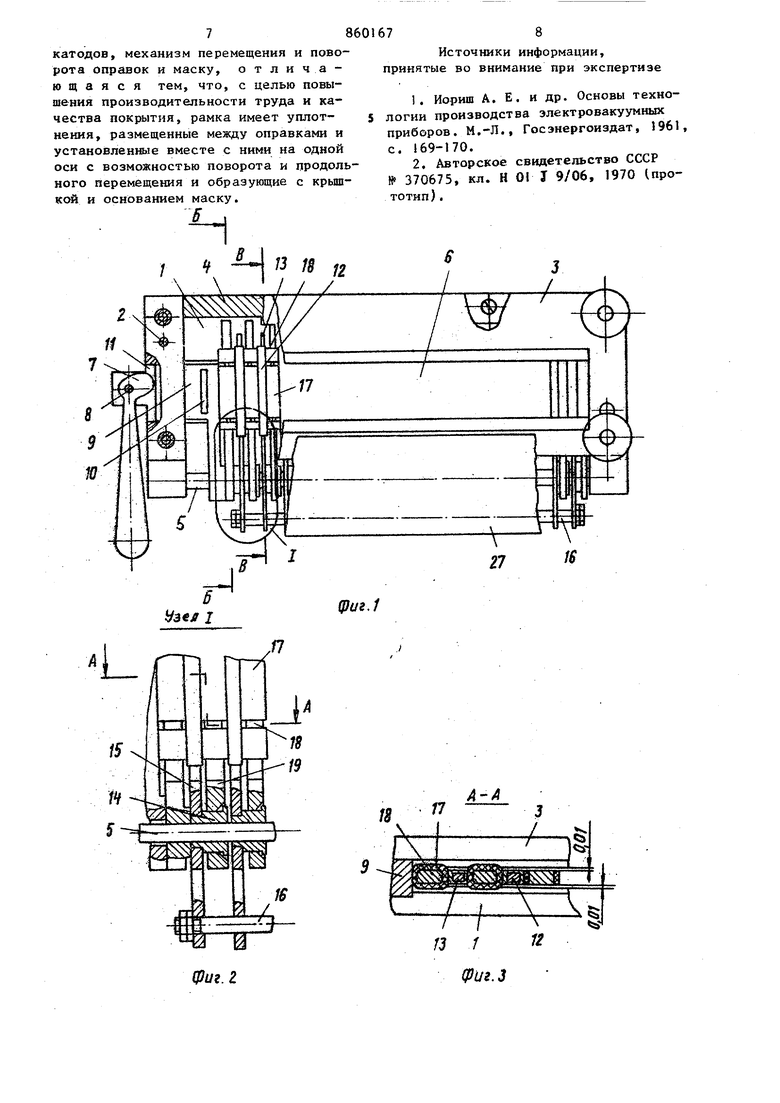

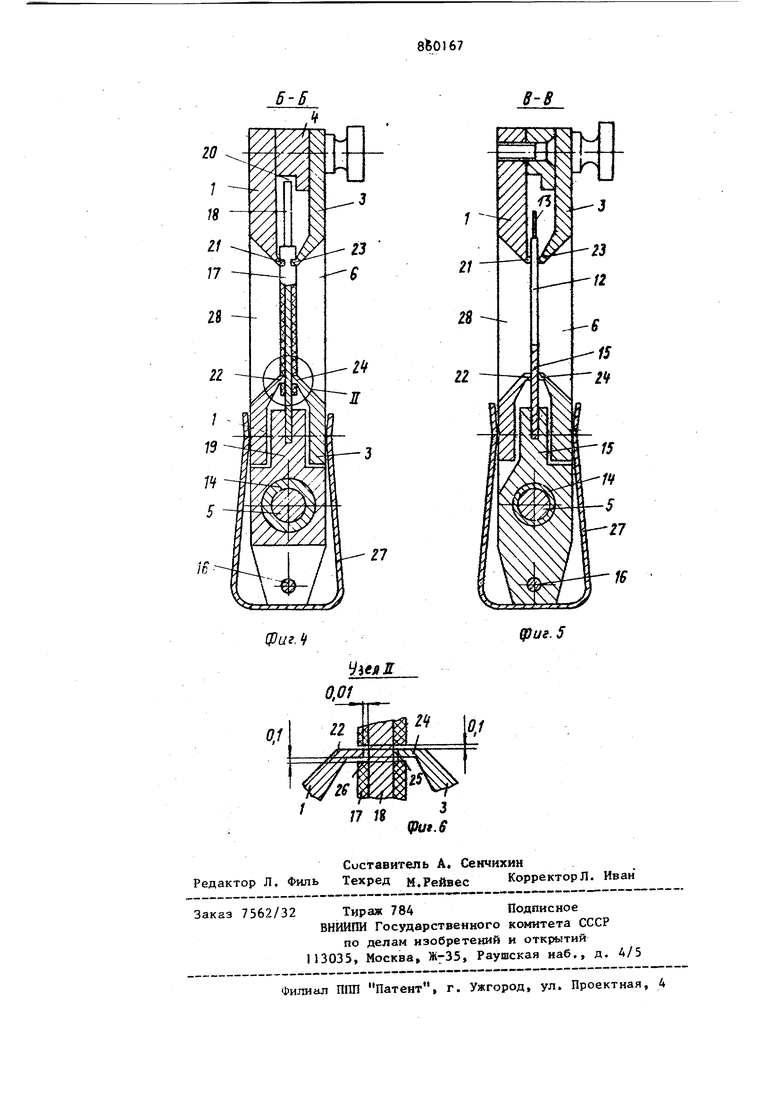

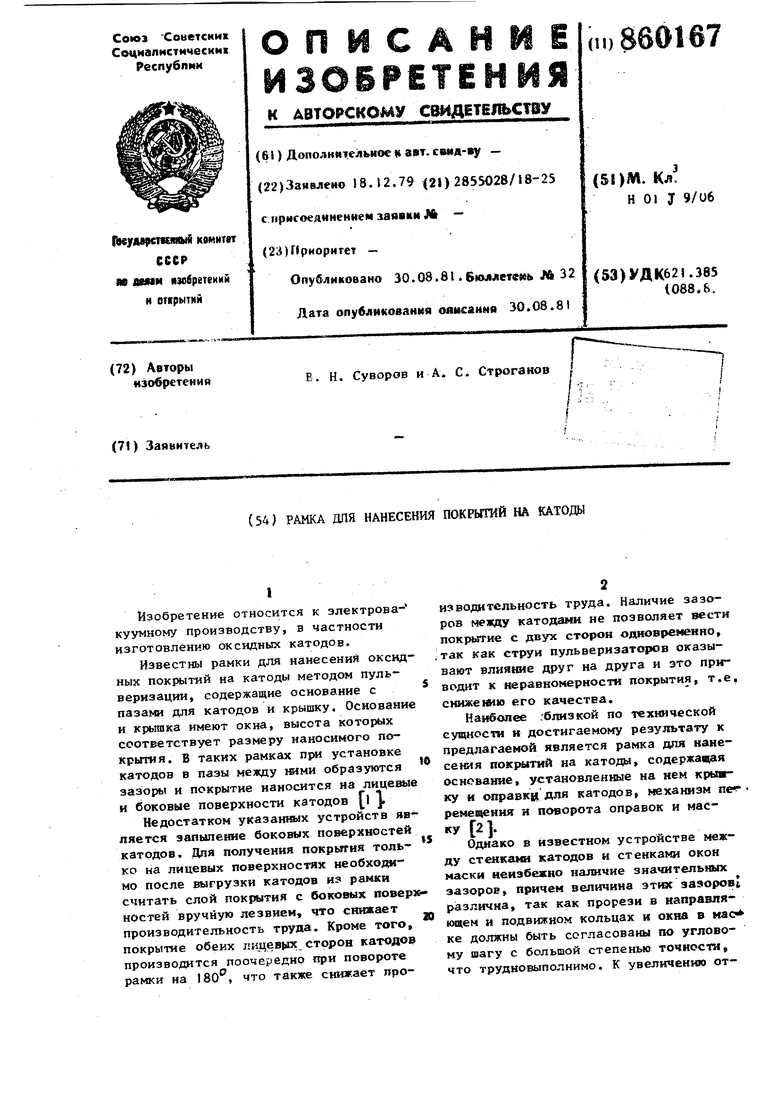

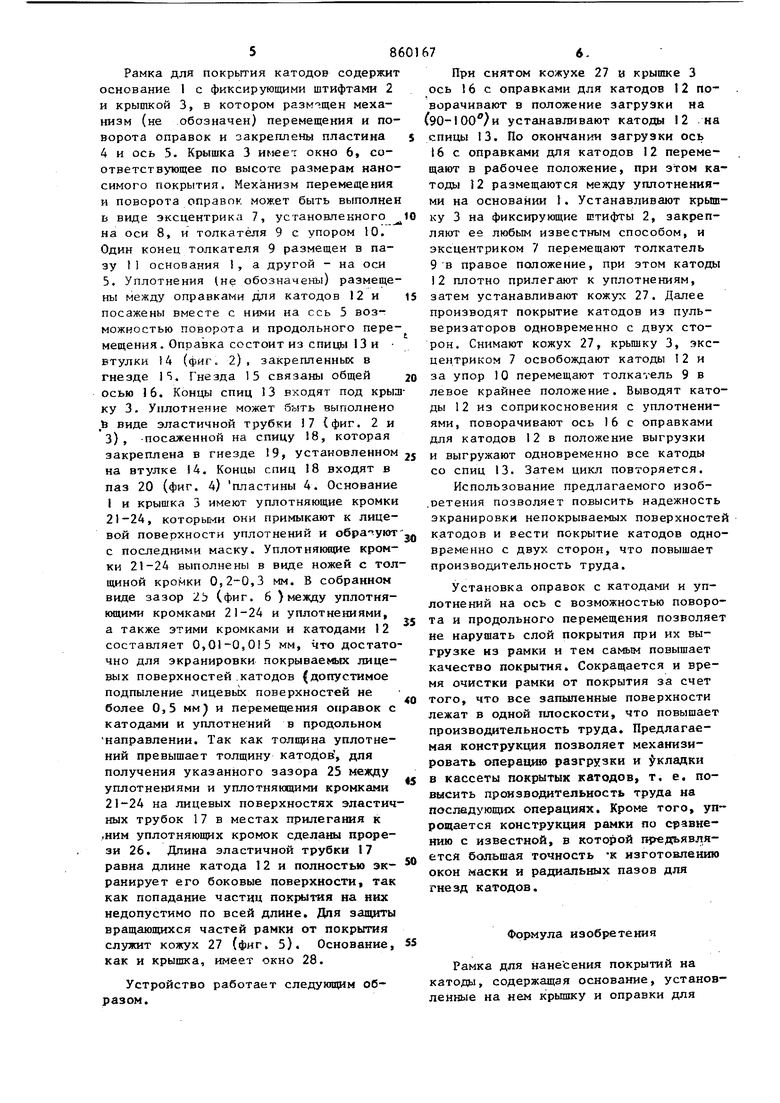

Изобретение относится к электровакуумному производству, в частностн изготовлению оксидных катодов. Известны рамки для нанесения оксид ных ПОК1НЛТИЙ на катоды методом пульверизации, содержащие основание с пазами для катодов и крышку. Основани и крышка имеют окна, высота которых соответствует размеру наносимого покрытия. В таких рамках ni установке катодов в пазы между ними образуются зазоры и покрытие наносится на лицеил и боковые поверхности катодов l . Недостатком указаших устройств яв ляется запыпение боковых поверхностей катодов. Для получения покрмгня только на лицевых поверхностях необхода мо после выгрузки катодов из рамка считать слой покрытия с боковых повер ностей вручную лезвием, что снижает производительность труда. Кроме того, покрытие обеих лицевцх сторон катодор производится поочередно при повороте рамки на 180, что также снижает производатсльность труда. Наличие зазоров между катодами не позволяет вести покрытие с двух сторон одновременно, так как струи пульверизаторов оказывают влияние друг на друга и это приводит к неравномерности покрытия, т.е. снижению его качества. Наиболее :б;в|зкой по технической сущности и достигаемому результату к предлагаемой является рамка для нанесения покрытий на катоды, содержацая основание, установлен е на нем крывку и оправкц для катодов, механизм пе ремецения и поворота оправок и наску 2 . Однако в известном устройстве между стенками катодов и стенками окон маски иензбежно наличие значителышх зазоров, причем величина этих зазоров различна, так как прорези в направляющем и подвижном кольцах и окна в мао ке должны быть согласованы по угловому шагу с большой степенью точности, что трудновыполнимо. К увеличению отклонений по шагу согласуемых деталей приводят и дополнительные движущиеся детали, обеспечивающие поворот оправок для катодов на 180. При покрытии катодов на известном устройстве при наличии даже малых зазоров между маской и катодами неизбежно попадание частиц оксида на боковые поверхности катодов, так как давление струи пульверизатора 4-6 атм, а давление струи воздуха до 1 атм. Операция очистки боковых поверхностей катодов после выгрузки вручную лезвием снижает производительность труда. Кроме того, известная рамка не позволяет производить покрытие катодов одновременно с двух сторон. После нанесения покрытия на ГЩну сторону катодов поворот оправок с катодами на 180 для покрытия другой стороны требует много вспомогательных операций снятие крышки, перемещение оправок с катодами в положение загруз ки, поворот оправок на I80 , перемеще ние оправок в рабочее положение, установка крышки, что занимает много времени, т. е. снижает производительность труда. Недостатком рамки является и трудоемкая операция очистки оксидного покрытия со стенок, имеющих фаски, множества узких окон маски, а также ее цилиндрической поверхности после каждых четырех циклов покрытия, что также приводит к снижению произво дительности труда. Для надежной защиты боковых поверхностей катодов давле ние струи воздуха должно превышать да ление струи пульверизатора, но в этом случае взаимодействие встречных струй приведет к неравномерности покрытия, что снижает его качество. Для нанесения покрытия на катоды рамки приводят ся во вращение и струя пульверизатора покрывает оксидным.слоем всю наружную поверхность маски и катоды в ее окнах Зазоры между стенками катодов и стенками окон маски вследствие различной их величины в некоторых местах не пре вышают толщины покрытия, и слой нанесенного покрытия будет сплошным. При перемещении катода из рабочего положения, в положение загрузки происходит разрушение этого слоя (срезание-усили ем, направленным перпендикулярно толщине слоя) , приводящее к сколам покрьг тия, что также снижает его качество. Цель изобретения - повышение произ водительности труда и качества покрытия , Для достижения указанной цели рамка для нанесения покрытий на катоды, содержащая основание, установленные на нем крышку и оправки для катодов, механизм перемещения и поворота оправок и маску, рамка имеет уплотнения, размещенные между .оправками и уста новленные вместе с ними на одной оси с возможностью поворота и продольного перемещения и образующие с крьпикой и основанием маску. Введение уплотнений между оправками для катодов и посадка их на одной оси с ними с возможностью поворота и продольного перемещения исключает зазоры между катодами н рабочем положении, что обеспечивает надежную защиту боковых поверхностей катодов от напыления и исключает необходимость их ручной очистки, т. е, повышает производительность труда. Отсутствие зазоров между катодами позволяет производить покрытие катодов с двух сторон одновременно, так как струи пульверизаторов не оказывают влияния друг на друга, что также повышает производительность труда. Операция очистки оксидного покрытия с поверхностей уплотнений, расположенных на одной плос кости, не является трудоемкой, что также приводит к повышению производительности труда. Кроме того, введение уплотнений, размещенных между оправками для катодов и посаженйьк на о одной оси с ними с возможностью поворота и продольного перемещения повышает качество покрытия, так как отсутствие зазоров между катодами в рабочем положении исключает влияние струй пульверизаторов друг на друга и позволяет наносить на катоды рарномерное покрытие. Повысить качество покрытия позволяет и свободная установка на оси оправок с катодами и уплотнений с возможностью их продольного перемещения, так как после окончания процесса покрытия при продольном перемещении оправок с покрытыми катодами и уплотнений происходит разрыв оксидного слоя между ними усилием, направленньот параляельно слою )яокрытия и при выгрузке катодов из устройства не происходит нарушения слоя покрытая катодов, На фиг, изображено предлагаемое устройство, общий ВИД} на фиг, 2 узел I на фиг, 1; на фиг. 3 - разрез А-А на фиг, 2; на фиг, 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на Фиг, 1; на фиг, 6 - узел If на фиг. А58Рамка для покрытия катодов содержит основание 1 с фиксирующими штифтами 2 и крышкой 3, в котором размчщен механизм (не обозначен) перемещения и поворота оправок и закреплены пластина 4 и ось 5. Крышка 3 имеет окно 6, соответствующее по высоте размерам наносимого покрытия. Механизм перемещения и поворота оправок может быть выполнен Б виде эксцентрика 7, установленного на оси 8, и толкателя 9 с упором 10. Один конец толкателя 9 размещен в пазу I 1 основания , а другой - на оси 5. Уплотнения (не обозначены) размеще ны между оправками для катодов 12 и посажены вместе с ними на ссь 5 возможностью поворота и продольного перемещения. Оправка состоит из спицы 13 и втулки 14 (фиг. 2), закрепленных в гнезде IS. Гнезда 15 связаны общей осью 16. Концы спиц 13 входят под крыш ку 3, Уплотнение может быть выполнено й виде эластичной трубки 17 {фиг. 2 и З), посаженной на спицу 8, которая закреплена в гнезде 19, установленном на втулке 4. Концы спиц 18 входят в паз 20 (фиг. 4) пластины 4. Основание I и крышка 3 имеют уплотняющие кромки 21 -24, которьп 1и они примыкают к лицевой поверхности уплотнений и обра уют с последними маску. Уплотняющие кромки 21-24 выполнены в виде ножей с тол щиной кромки 0,2-0,3 мм. В собранном виде зазор 2Ь (фиг. 6 ) между уплотняющими кромками 21-24 и уплотнениями, а также этими кромками и катодами 12 составляет 0,01-0,015 мм, что достато чно для экранировки покрывае« « |х лицевых поверхностей катодов {допустимое подпыление лицевьк поверхностей не более 0,5 мм и перемещения о(фавок с катодами и уплотнений в продольном направлении. Так как толщина уплотнений превыщает толщину катодов , для получения указанного зазора 25 между уплотнениями и уплотняющими кромками 21-24 на лицевых поверхностях эластичных трубок 17 в местах прилегания к ,ним уплотняющих кромок сделаны прорези 26, Длина эластичной трубки 17 равна длине катода 12 и полностью экранирует его боковые поверхности, так как попадание частиц покрытия на них недопустимо по всей длине. Для защиты вращающихся частей рамки от покрытия служит кожух 27 (фиг. 5). Основание, как и крыщка, имеет окно 28. Устройство работает следующим образом. При снятся кожухе 27 и крыщке 3 ось 16 с оправками для катодов 12 поворачивают в положение загруэки на 90-100)и устанавливают катоды 12 на спицы 13. По окончании загрузки ось 16 с оправками для катодов 12 перемещают в рабочее положение, при этом катоды 12 размещаются между уплотнениями на основании . Устанавливают крышку 3 на фиксирующие штифты 2, закрепляют ее любым известным способом, и эксцентриком 7 перемещают толкатель 9 в правое положение, при этом катоды 12 плотно прилегают к уплотнениям, затем устанавливают кожух 27. Далее производят покрытие катодов из пульверизаторов одновременно с двух сторон. Снимают кожух 27, крьщ1ку 3, эксцецтриком 7 освобождают катоды I2 и за упор 10 перемещают толкатель 9 в левое крайнее положение. Выводят катоды 12 из соприкосновения с уплотнениями, поворачивают ось 16 с оправками для катодов 12 в положение выгрузки и выгружают одновременно все катоды со спиц 13. Затем цикл повторяется. Использование предлагаемого изоб.оетения позволяет повысить надежность экранировки непокрываемых поверхностей катодов и вести покрытие катодов одновременно с двух сторон, что повыщает производительность труда. Установка оправок с катодами и уплотнений на ось с возможностью поворота и продольного перемещения позволяет не нарушать слой покрытия при их выгрузке из рамки и тем самым повыщает качество покрытия. Сокращается и время очистки рамки от покрытия за счет того, что все запыленные поверхности лежат в одной плоскости, что повышает производительность труда. Предлагаемая конструкция позволяет механизировать операцию разгрузки и кладки в кассеты покрытык катодов, т, е. повысить производительность труда на последующих операциях. Кроме того, упощается конструкция рамки по сравнению с известной, в которой предаявляется большая точность -к изготовлению окон маски и радиальных пазов для гнезд катодов. Формула изобретения Рамка для нанесения покрытий на катоды, содержащая основание, установенные на нем крыщку и оправки для

78601

катодов, механизм перемещения и поворота оправок и маску, отличающаяся тем, что, с целью повышения производительности труда и качества покрытия, рамка имеет уплот- 5 нения, размещенные между оправками и установлен№1е вместе с ними на одной оси с возможностью поворота и продольного перемещения и образующие с крьппкой и основанием маску. / -Н/

фиг. г

678

Источники информации, принятые во внимание при экспертизе

. Иориш А. Е. и др. Основы технологии производства электровакуумных приборов. М.-Л., Госэнергоиздат, 1961 с. 169-170.

2, Авторское свидетельство СССР № 370675, кл. Н 01 J 9/06, 1970 Upoтотип). П

Фиг.З 1

| название | год | авторы | номер документа |

|---|---|---|---|

| РАМКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА КАТОДЫ | 1973 |

|

SU370675A1 |

| Устройство для сборки деталей | 1979 |

|

SU872178A1 |

| Установка для нанесения полимерных покрытий | 1978 |

|

SU803980A1 |

| Кассета | 1982 |

|

SU1037364A1 |

| Устройство для центробежной абразивной обработки колец | 1979 |

|

SU787160A1 |

| Автоматическая установка для нанесения покрытия | 1984 |

|

SU1281608A1 |

| Минипулятор | 1990 |

|

SU1743849A1 |

| Установка для пропитки и сушки обмоток электрических машин | 1989 |

|

SU1705971A2 |

| Автомат для изготовления изделий из пенополистирола | 1974 |

|

SU562434A2 |

| Устройство для измерения толщины покрытия катода цветного кинескопа | 1989 |

|

SU1711257A1 |

Авторы

Даты

1981-08-30—Публикация

1979-12-18—Подача