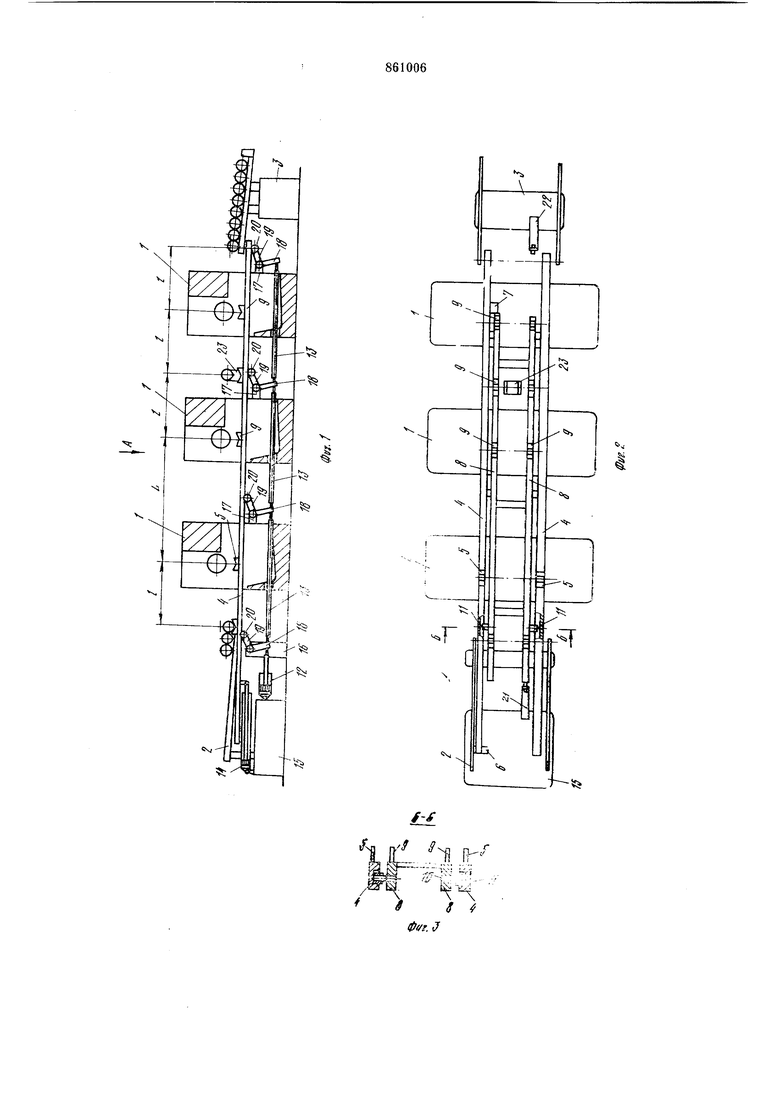

|Шта|КГ 8, а на накопителе готовых изделий 3 - ограничитель 22, допол,ительнь х штанг 8. Между станками при необходимости могут располагаться промежуточные позиции 23, предназначенные, например, для поворота изделия. Описанная автоматическая линия работает следующим образом. Деталь, поступающая из загрузочного устройства 2 на первую позицию линии, нажимает на микровыключатель, в результате чего дается команда на подъем щтанг 4 и 8, который производится от гидроцилиндра 12 через тяги 13. При этом деталь снимается с позиции загрузочного устройства призмами 9 дополнительных штанг 8, а из станков - призмой 5 основных штанг 4. После этого под воздействием гидроцилиндра 14 штанги 4 перемещаются на шаг L, перенося деталь из первого по ходу технологического цикла станка во второй. В процессе перемещения штанги 4 упорами 6 воздействуют ,на штанги 8, которые в результате этого иеремещаются на шаг /, меньший, чем шаг основных штаиг 4, вплоть до ограничителя 22. При этом детали, лежащие на иризмах 9, также перемещаются на шаг /. Затем итягги 4 п 8 опускаются, оставляя детги-;: г, ; лях на лииии, после чего осм-у ыс п (тельные штанги возвр-:1::---П т.я ; положение, причем пер-:--, --юттк; :::МтельиЫх штанг npoiic:-м;- :с;, i :-i упоров 7 вплоть до ОГр. . :лее описанный цикл Данная автоматическая линия позволяет избежать дополнительные затраты времони на загрузку и выгрузку деталей благс даря устранению холостых позиций, а также существенно сократить площадь, занимаемую линией, за счет уменьщения пер1К)Г() и последнего шагов. ( Форм у л а и 3 о б р е т е и и я Транспортное устройство для иодачи деталей в автоматической линии для мехаиг1ческой обработки деталей цил 1ндрической формы, состояи1,ей из установленных но коду технологического процесса загрузочного устройства, металлорежущих станков и накопителя, связанных между собой транспортным устройством, выполненным в виде двух пар подвижно соедиИ. между собой штанг, одна из которых связана с приводом и снабжеиа упорами, взаимодействующими с другой парой нггаиг, отличающееся тем, что, с ;,елью уменьшения занимаемой площади и устранения осуществления вспомогатель ых технологических оиераций, одна из дву.к пар штанг установлена внутри другой пары итанг с возможиостью иеремеИ1,ения деталей на шаг, соответствующий (еличиие расстояния между металлорежущп.ми ctaHKaMH и вспомогательным техио..огическ1 м оборудованием. Источник информации, принятый во внимание при экспертизе: 1. Авторское свидетельство СССР Nb 42G795, кл. В 23 Q 7/14, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия | 1984 |

|

SU1284789A1 |

| Автоматическая поточная линия | 1986 |

|

SU1395461A1 |

| Автоматическая линия для механической обработки цилиндрических деталей | 1983 |

|

SU1135607A1 |

| Автоматическая линия для изготовления полуосей | 1974 |

|

SU547276A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ | 1968 |

|

SU213679A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ | 1972 |

|

SU426799A1 |

| Транспортно-поворотное устройство автоматической линии | 1986 |

|

SU1351742A1 |

| ПЕРЕНАЛАЖИВАЕМОЕ УСТРОЙСТВО С ПРОГРАММНЫМ УПРАВЛЕНИЕМ ДЛЯ ТРАНСПОРТИРОВКИ И ПЕРЕГРУЗКИЗАГОТОВОК | 1969 |

|

SU246290A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Автоматическая линия спутникового типа | 1983 |

|

SU1129062A1 |

Авторы

Даты

1981-09-07—Публикация

1979-05-07—Подача