(54) УСТГОЙСТВО ДЛЯ СБОРКИ

втулочна ГОЛИКОВОЙ ЦЕПИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки внутренних звеньев втулочно-роликовых цепей | 1990 |

|

SU1754319A1 |

| Автомат сборки внутренних звеньев втулочнороликовых цепей | 1981 |

|

SU958034A1 |

| Роторная машина для сборки блоков втулочных и роликовых цепей | 1977 |

|

SU668758A1 |

| Станок для сборки втулочно-роликовойплАСТиНчАТОй цЕпи | 1979 |

|

SU795856A1 |

| Устройство для ориентации втулок при сборке | 1977 |

|

SU722725A1 |

| Машина для сборки втулочных и роликовых цепей | 1976 |

|

SU632466A1 |

| Автомат для сборки роторного типа | 1989 |

|

SU1708639A1 |

| Устройство для автоматической сборки изделий типа прутковых транспортеров | 1989 |

|

SU1685671A1 |

| Станок для сборки втулочно-роликовых цепей | 1982 |

|

SU1219304A1 |

| Способ сборки втулочно-роликовых цепей | 1987 |

|

SU1447637A1 |

I

Изобретение относится к цепному iipoHSводству и может быть использовано на предприятиях, изготавливающих втулочно-роликовые цепи.

Известно устройство для сборки звеньев приводных втулочно-роликовых цепей, в котором комплектующие: элементы подаются к вращающемуся ротору, которым переносятся на позицию прессовки, а в дальнейшем - на позтуио допрессовки (1.

достаток этого устройства заключается в том, что перемещение верхней и нижнепластин осуществляется по криволинейной траектории, элементы цепи переносятся с позиции на позицию и процесс сборки осуществляется на двух позициях. Все это значительно усложняет технологический Процесс еборкп и инструмент, осуществляющий эту сборку . по переносу звена с одной рабочей позиции на другую, что ведет к усложнению процесса сборки и устройства, осуществляющего эту сборку.

Известно также усгройство для осуществления сборки эвена, состоящее из основания, со смонтированными на нем ползунами (осуществляющими подачу комплектующих элементов звена), верхними и нижними инструментами запрессовки элементов звена на двух рабочих позициях и питателей, жестко крепящихся к основанию 2.

Недостаток такого устройства состоит в его сложности, так как оно требует дополнительных приспособлений для переноса деталей и узлов с одной поэшщи на другую.

Цель изобретения - сокращение времени , т.е. повышение производительности.

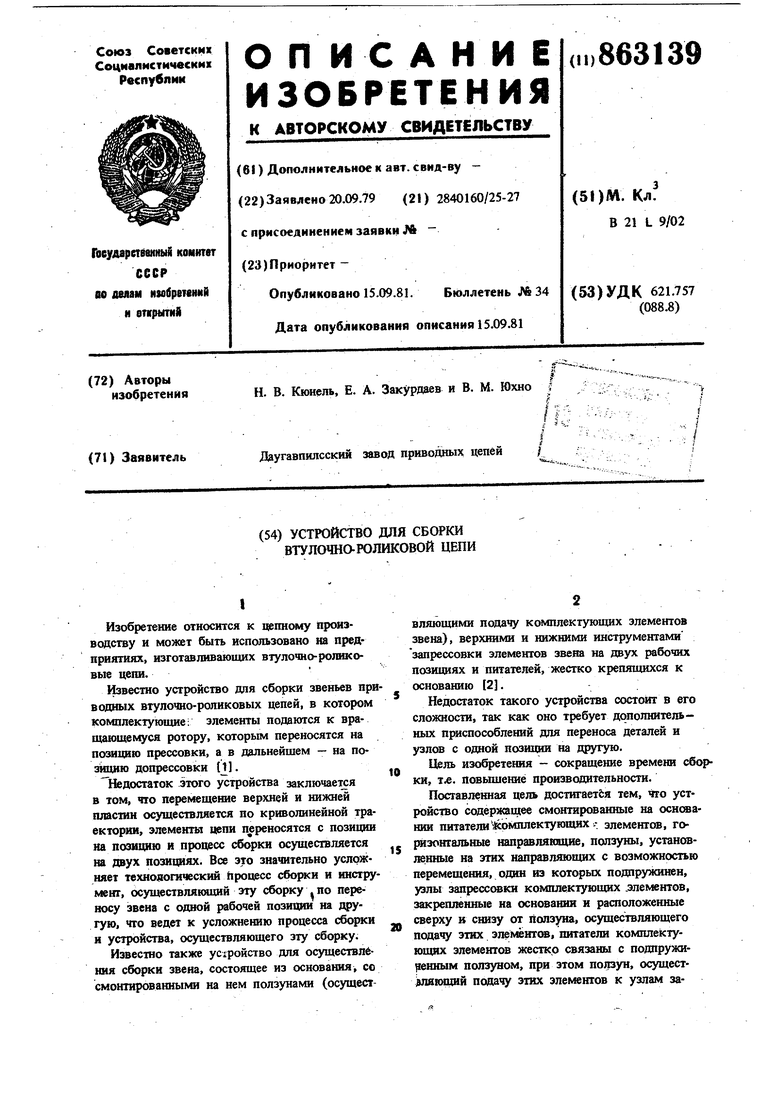

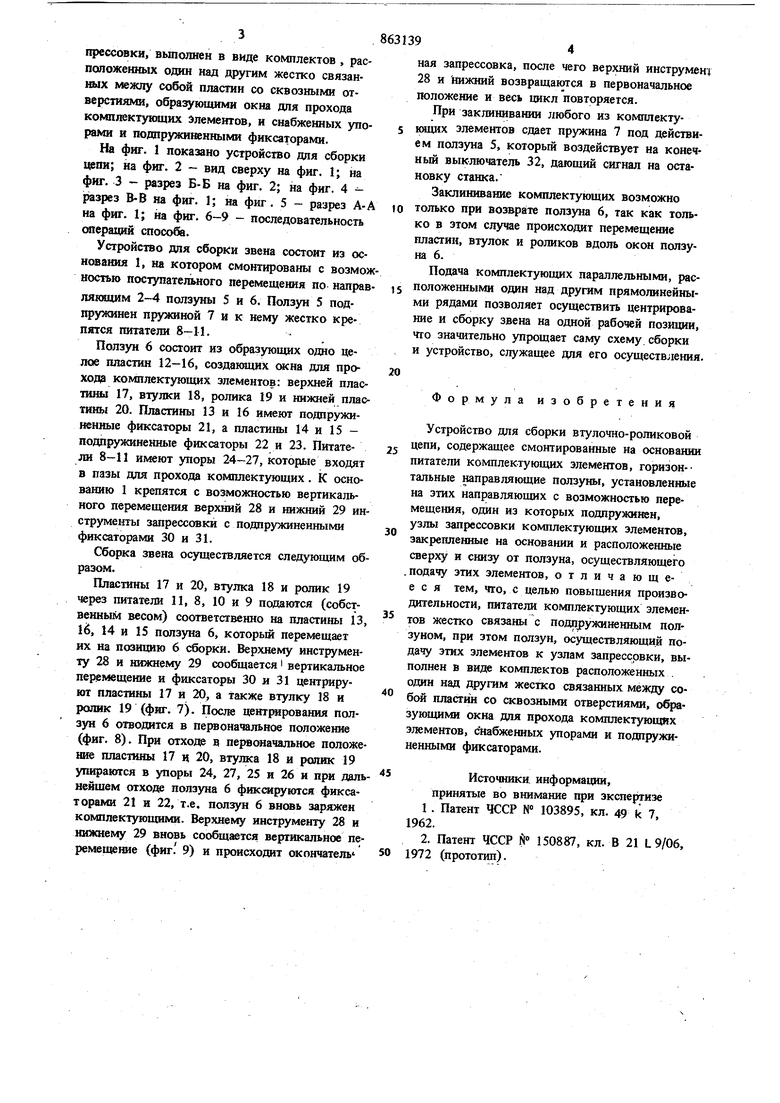

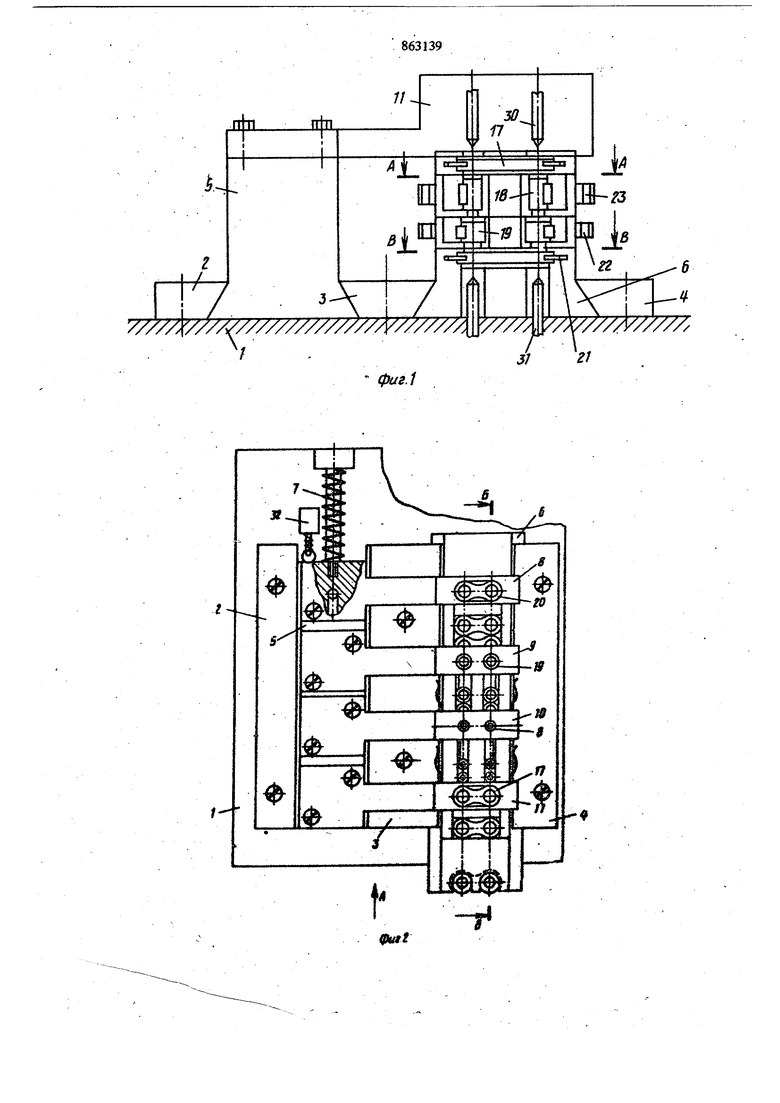

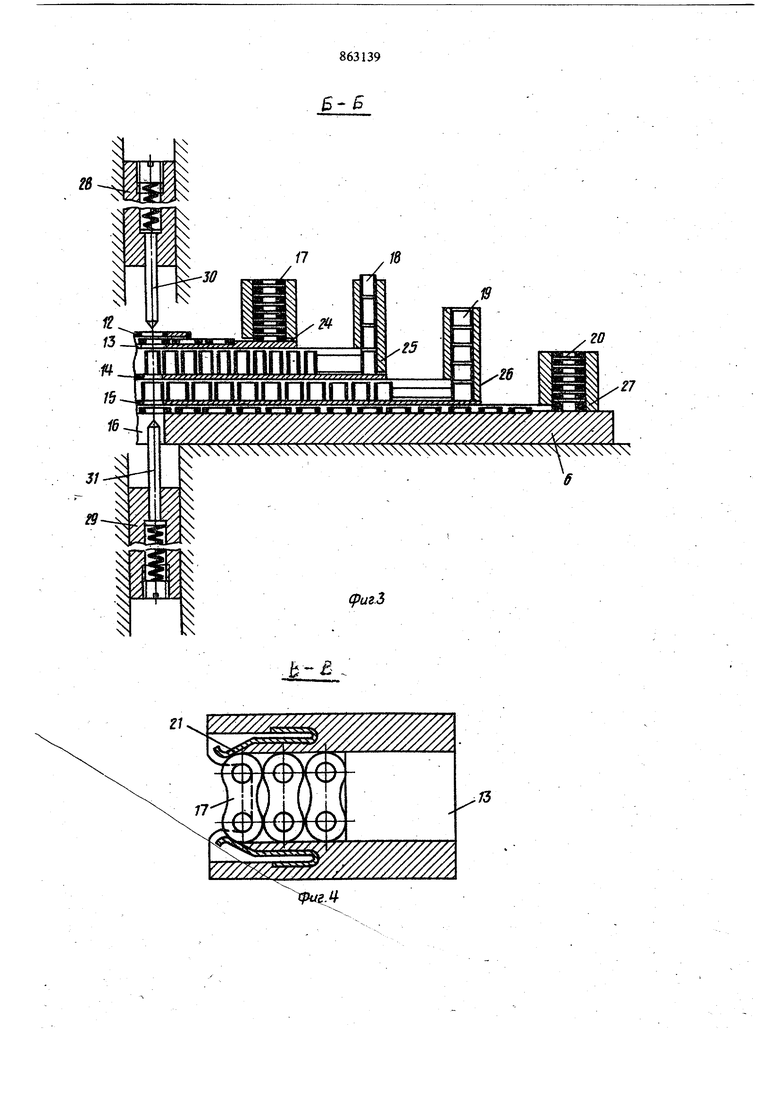

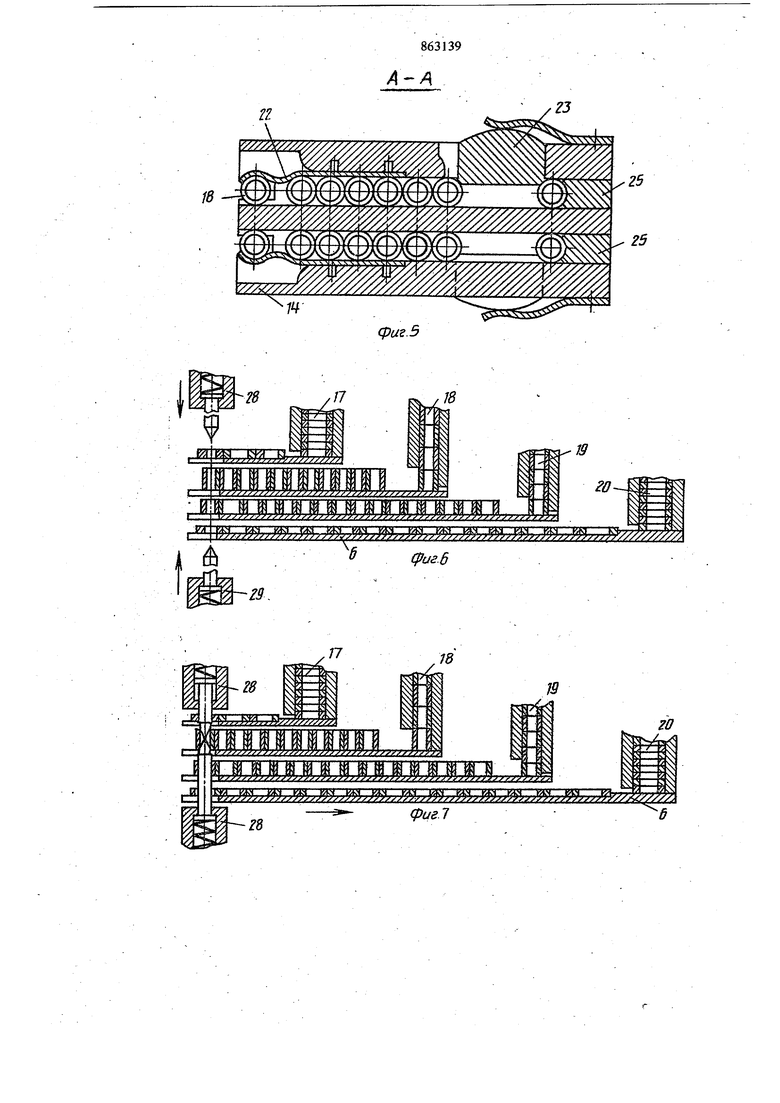

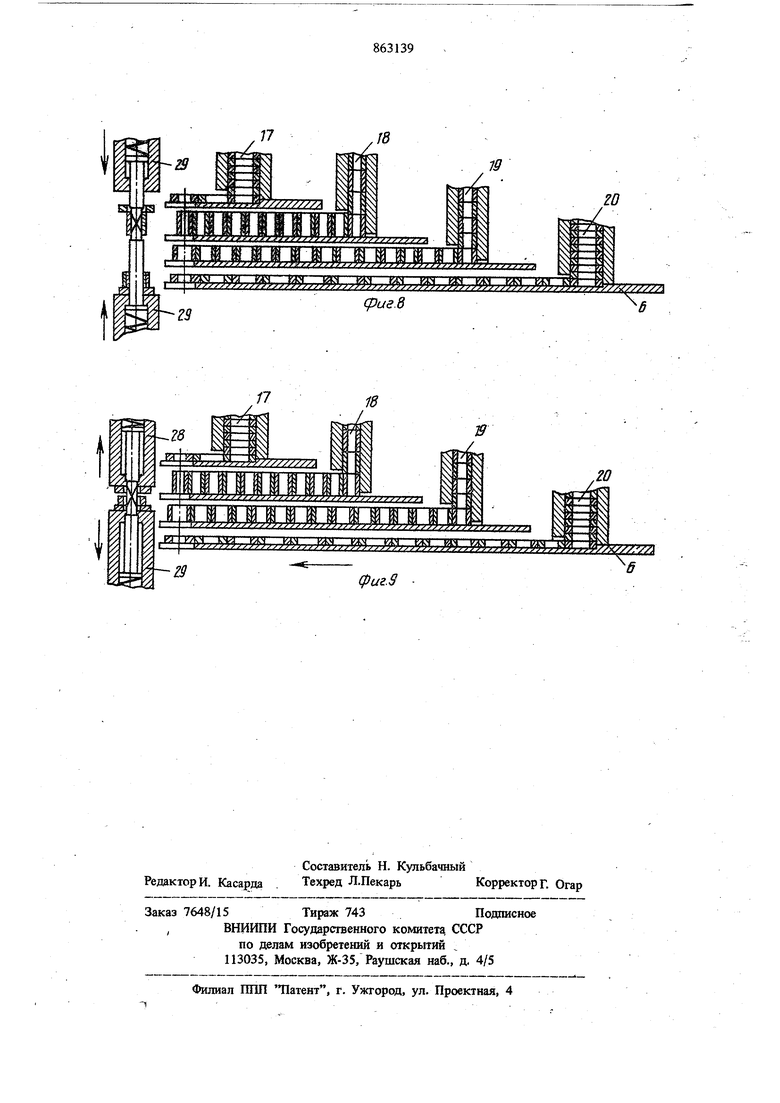

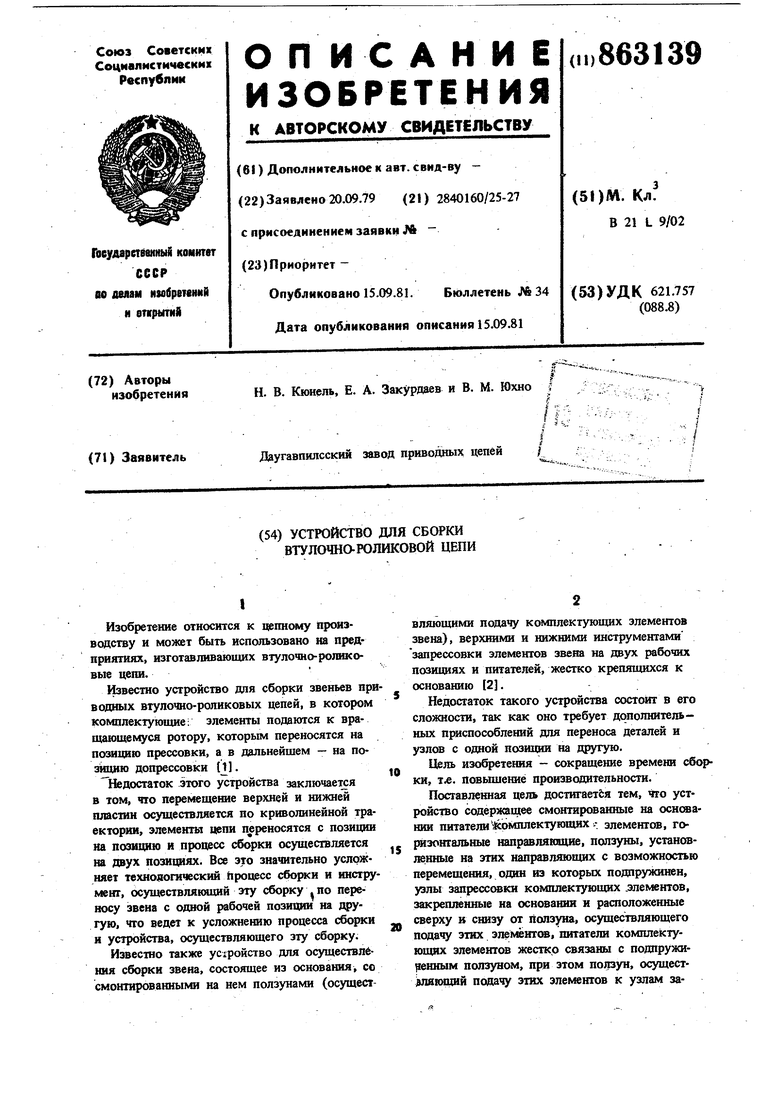

Поставленная цель достигаетЬя тем, что устройство содержащее смонтированные на оснсжании питатели комплектующих-, элементов, горизонтальные направляилцие, ползуны, установленные на этих направляющих с возможностью перемещения, один из которых подпружинен, узлы запресссжки комплектующих зпеметвв, закрепленные на основании и расположенные сверху и снизу от ползуна, осуществляющего подачу этих эле ментсю, шпатели комплектующих элементов жестко связаны с подпружирнным ползуном, при зтом ползун, осуществляющий подачу этих элементов к узлам за1фессовки, вьтолнен в виде комплектов , расположенных одни над другим жестко связанных межлу собой пластин со сквозными отверстиями, образующими окна для прохода комплектуняцих Элементов, и снабженных упорами и подаружиненными фиксаторами. На фиг. 1 показано устройство для сборки цепи; На фиг. 2 - вид сверху на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 разрез В-В на фиг. 1; на фиг. 5 - разрез А-А на фиг. 1; на фиг. 6-9 - последовательность (Я1ераций способа. Устройство для сборки звена состоит из основания 1, на котором смонтированы с возмож ностью поступателыюго перемещения по направ ляющим 2-4 Ползуны 5 и 6. Ползун 5 подпруямнен пружиной 7 и к нему жестко крепятся питатели 8-11. Ползун 6 состоит из образующих одно целое пластин 12-16, создающих снсна для прохода комплектующих злементов: верхней пластины 17, втулки 18, ролика 19 и нижней пластины 20. Пластины 13 и 16 имеют подпружиненные фиксаторы 21, а пластины 14 и 15 - подпружиненные фиксаторы 22 и 23. Питатели 8-11 имеют упоры 24-27, которые входят в пазы для прохода комплектующих. К основанию 1 крепятся с возможностью вертикального перемещения верхний 28 и нижний 29 ин струменты запрессовки с подпружиненными фиксаторами 30 и 31. Сборка звена осуществляется следующим об разом. Пластины 17 и 20, втулка 18 и ролик 19 через питатели И, 8, 10 и 9 подаются (собственныА4 весом) соответственно на пластинь 13 l6, 14 и 15 ползз а 6, который перемещает их на позицию 6 сборки. Верхнему инструменту 28 и нижнему 29 сообщается i вертикальное перемещение и фиксаторы 30 и 31 центрируют пластины 17 и , а также втулку 18 и ролик 19 (фиг. 7). После центртрования ползун 6 отводится в первоначальное положение (фиг. 8). При отходе в пе|шоначальное положе ние пласлшы 17 и 20, втутоса 18 и ролик 19 упираюгтся в упоры 24, 27, 25 и 26 и при дал нейщем отходе ползуна 6 фиксируются фиксаторами 21 и 22, т.е. ползун 6 внсшь заряжен комплектующими. Верхнему инструменту 28 и нижнему 29 вновь сообщается вертикальное пе ремещение (фиг. 9) и происходит окончатель ная запрессовка, после чего верхний инструмент 28 и нижний возвращаются в первоначальное положение и весь цикл повторяется. При заклинивании любого из колсшектущих элементов сдает пружина 7 под действим ползуна 5, который воздействует на конечый выключатель 32, дающий сигнал на остановку станка. Заклинивание комплектующих возможно только при возврате ползуна 6, так как только в этом случае происходит перемещение пластин, втулок и роликов вдоль окон ползуна 6. Подача комплектующих параллельными, расположенными один над другим прямолинейными рядами позволяет осуществить центрирование и сборку звена на одной рабочей позиции, Ч1о значительно упрощает саму схему сборки и устройство, служащее для его осуществления. Формула изобретения Устройство для сборки втулочно-роликовой цепи, содержащее смонтированные на основании питатели комплектующих элементов, горизонтальные направляющие ползуш 1, установленные на этих направляющих с возможностью перемещения, один из которых подпружинен, узлы запрессовки комплектующнх злементов, закрепленные на основании и расположенные сверху и снизу от ползуна, осуществляющего подачу этих элементов, отличающееся тем, что, с целью повыщения производительности, питатели комплектующих элементов жестко связаны с подпружиненным ползуном, при этом ползун, осуществляющий подачу этих злементов к узлам запрессовки, выполнен в виде комплектов расположенных . один над другим жестко связанных между собой пластин со сквозными отверстиями, о азующими окна дая прохода комплектующих элементов, снабженных упорами и подпружиненными фиксаторами. Источники информации, принятые во внимание при экспертизе 1 . Патент ЧССР N 103895, кл. 49 k 7, 1962. 2. Патент ЧССР N 150887, кл. В 21 L 9/06, 1972 (прототип).

Б-Б

-if,.

A-f(

77

i(

Ш

и

li-il

iЖi.iЖЖJJЖlжжJJJI

28

18

w Й

0

i;4s

J

W m jj//yy/ji /7/7,

фиг 7

Авторы

Даты

1981-09-15—Публикация

1979-09-20—Подача