(54) УСТРОЙСТВО ДЛЯ УКЛАДКИ В ПАКЕТ МЕТАЛЛИЧЕСКИХ ЧУШЕК

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УКЛАДКИ В ПАКЕТ МЕТАЛЛИЧЕСКИХ ЧУШЕК | 2005 |

|

RU2284957C1 |

| Устройство для укладки в пакет металлических чушек | 1983 |

|

SU1162715A1 |

| Устройство для укладки в пакет металлических чушек | 1982 |

|

SU1066922A1 |

| Устройство для укладки в пакет металлических чушек | 1972 |

|

SU521202A1 |

| Устройство для укладки в пакет металлических чушек | 1974 |

|

SU611834A2 |

| Устройство для укладки в пакет чушек | 1989 |

|

SU1671581A1 |

| Устройство для укладки в пакет изделий | 1985 |

|

SU1298164A1 |

| Устройство для укладки в пакет металлических чушек | 1978 |

|

SU781163A1 |

| Устройство для кантования изделий | 1990 |

|

SU1724552A1 |

| Устройство для укладки в пакет металлических чушек | 1974 |

|

SU611835A2 |

Изобретение относится к цветной металлургии, в частности к устрой-, ствам для пакетирования чушек цветных металлов, отливаемых в изложницах карусельных разливочных машин.

Известно автоматическое устройство для укладки в пакеты чушек металла, содержащее механизм подачи чушек, каретку с направляющими, механизм захвата с приводами его поворота вертикального и горизонтального перемещения и транспортер-накопитель , причем привод поворота механизма захвата выполнен в виде смонтированного на каретке подвижного в осевом направлении подпружиненного штыря, палец которого связан с пазом поворотного рычага, и копирного упора, установленного на направляющих каретки и взаимодействующего с подпружиненным штырем 1.

Однако устройство не может быть использовано для формирования пакетов из чушек взаимозамыкаемой формы.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для укладки в пакет металлических чушек, содержащее механизм подачи чушек, механизм формирования ряда

чушек с кантователем и приемным столом, .смонтированную на несущей раме приводную тележку, на которой установлен с возможностью вертикального перемещения от привода захват для сфортиированного ряда, и конвейер-накопитель.

Известное устройство предназначено для укладки в пакеты чушек металла трапецеидального сечения взаимозамыкаемой формы.

Формирование пакета осуществляют путем предварительного формирования рядов чушек, которые механизм захвата переносит со стола формирования ряда чушек на поворотный стол со смещением вертикальной оси ряда относительно оси поворотного стола, при этом стол после укладки каждого ряда поворачивают в одном направлении на угол 90 .

Собранный пакет сталкивают с поворотного стола на транспортер-на25 копитель пакетов 2.

Однако при сборке пакета при содится быстро вращать и точно фиксировать стол с находящейся на нем довольно большой переменной массой

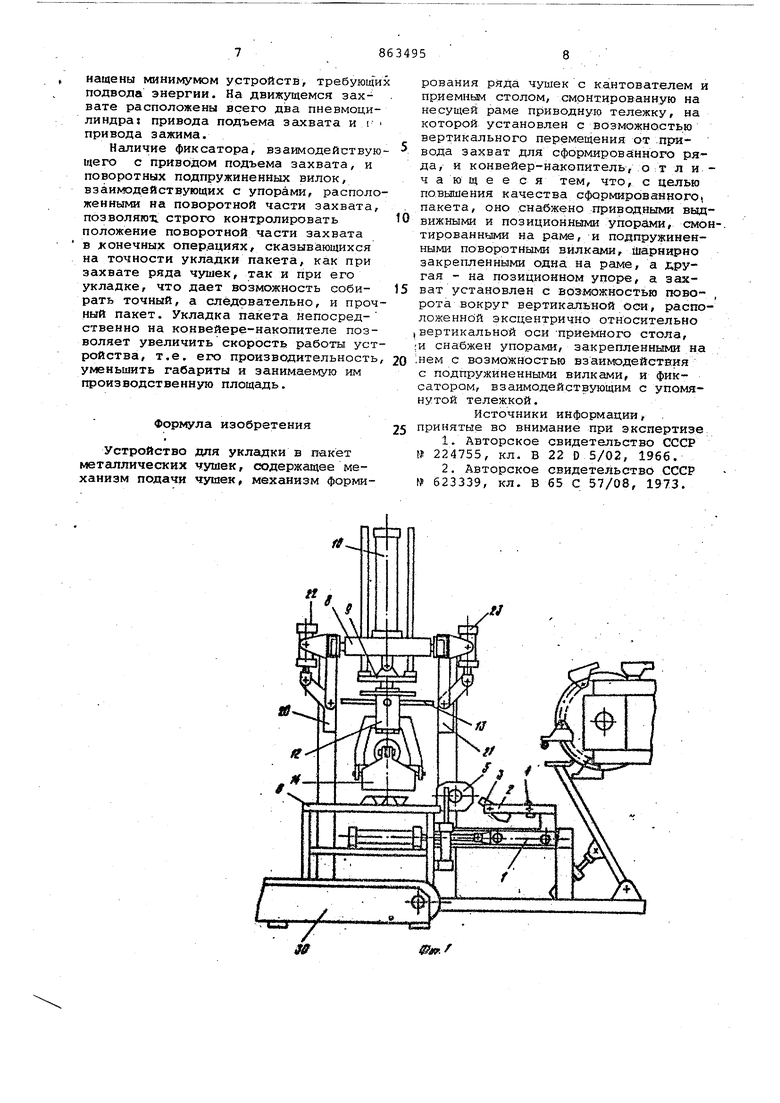

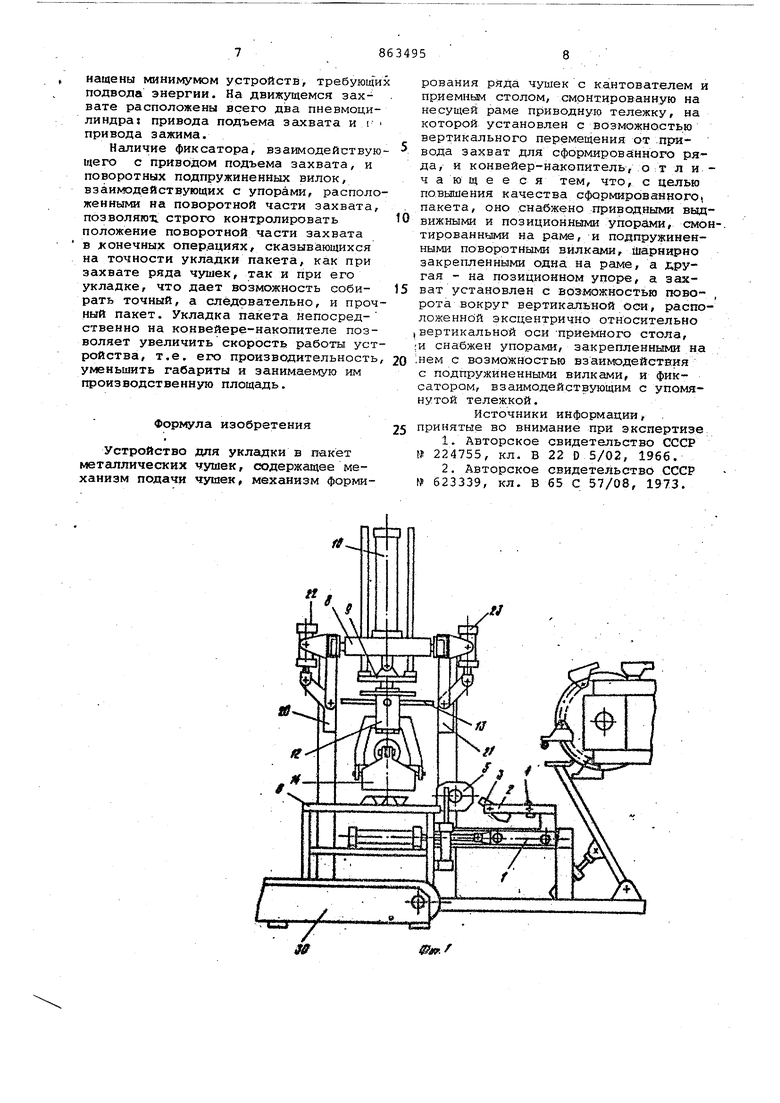

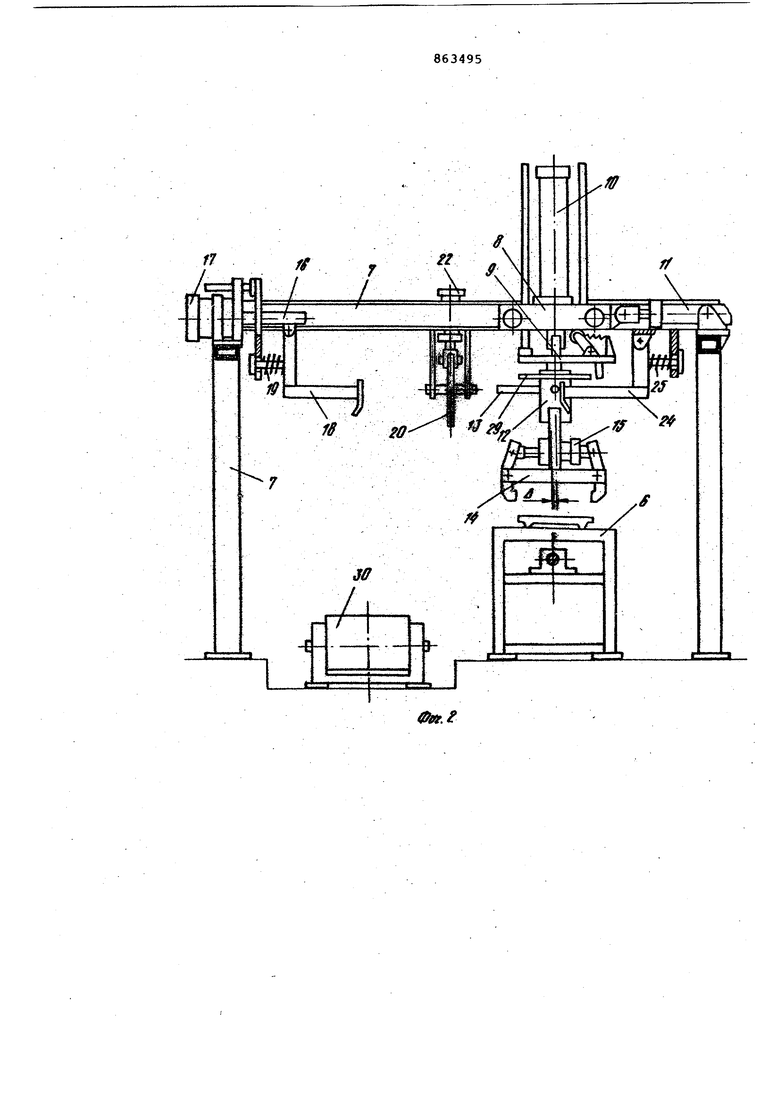

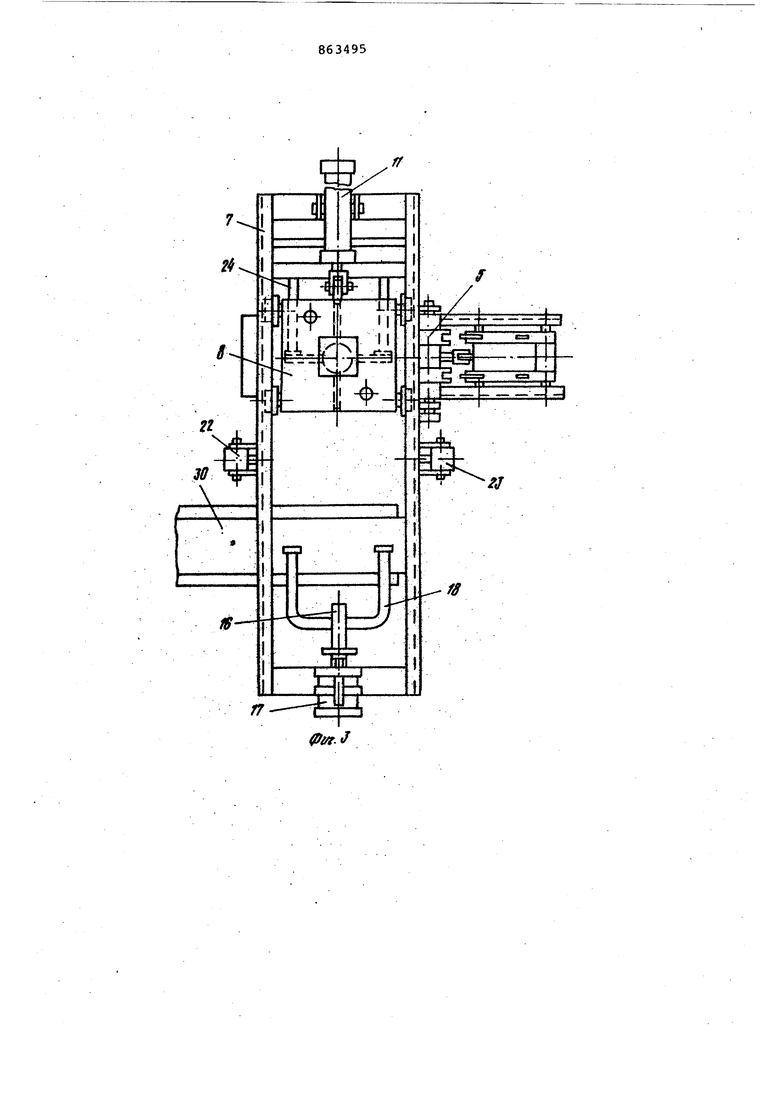

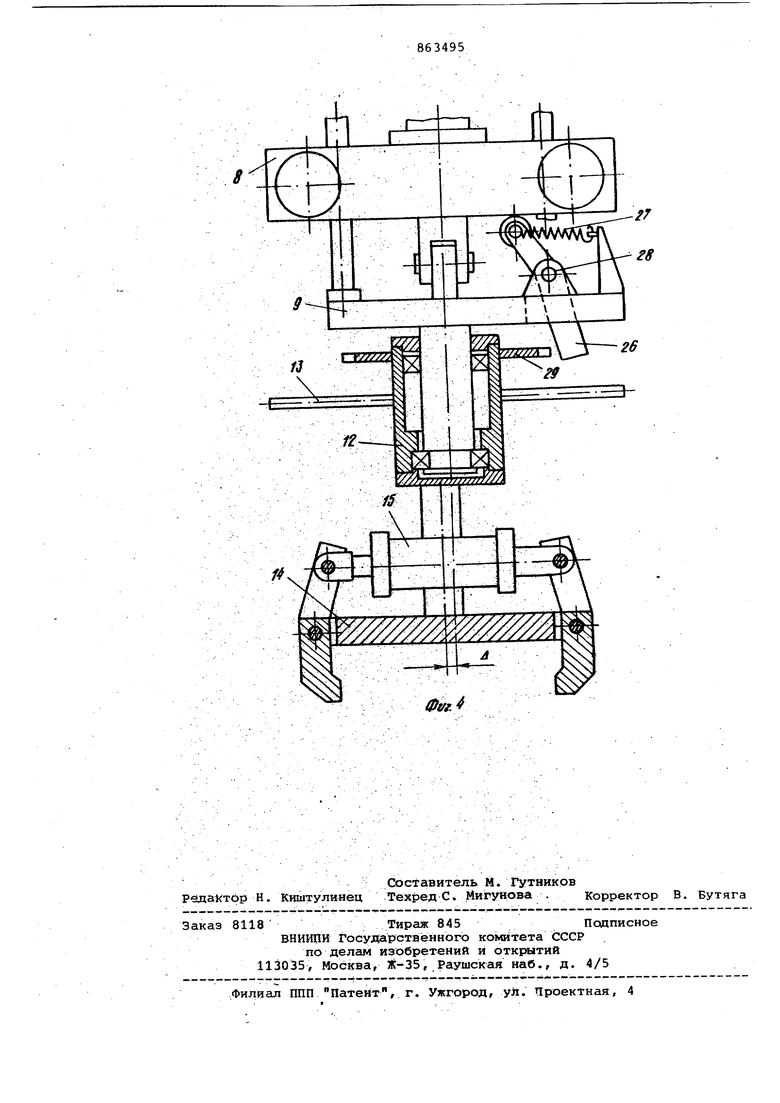

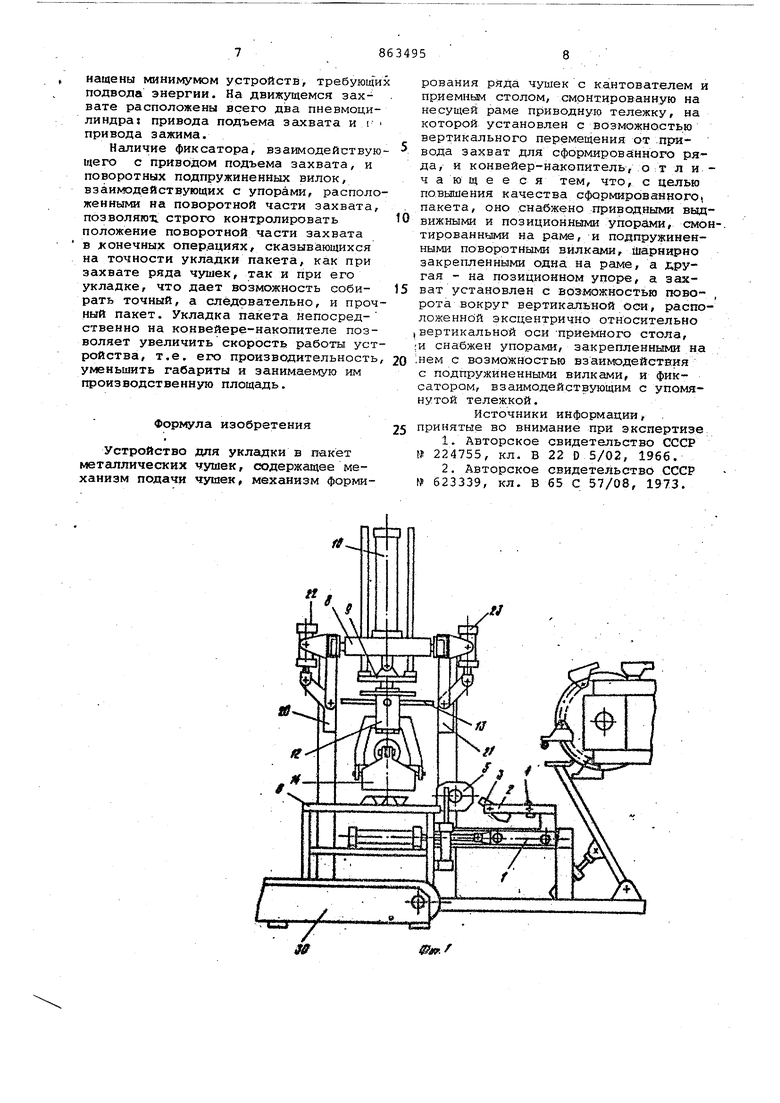

30 (масса пакета достигает 1т). При этом ряды чушек в пакете сме щаются относительно друг друга, в результате качество пакетов ухудшается. Кроме того, собранный пакет необходимо быстро удалить с поворотно го стола, так как на его месте тут же должен собираться следующий пакет.Однако, при быстром сталкивании пакета с поворотного стола он зачастую дfeфopмиpyeтcя и даже разруша ется. Горячие чушки металла, особен нЬ. чистого алюминия, могут залипать на направлягадих поворотного стола, что делает операцию удаления пакета еще более сложной. Направляющие поворотного стола приходится смазыват смазка при работе укладчика выгорает , смазка загрязняет металл, а про дукта ее -сгорания - атмосферу в цехе. Но даже при наличии смазки опера ция уборки пакета с поворотного сто ла занимает столько времени, что ус ройство не успевает укладывать пакеты при работе с современными скоростными конвейерами. Кроме того, наличие поворотного стола увеличивает площадь, занятую укладчиком. Цель изобретения - повышение качестна сформированного пакета. Поставленная цель достигается тем, что устройство для укладки в пакет металлических чушек, содержащее механизм подачи чушек, механизм формирования ряда чушек с кантовате лем и приемным столом, смонтированн на несущей раме приводную тележку, на которой установлен с возможность вертикального перемещения от привод захват для сформированного ряда и конвейер-накопитель, снабжено приводными выдвижными и позиционными упорами, смонтированными на раме, и подпружиненными поворотными вилками шарнирно закрепленными одна на раме, а другая - на позиционном упоре а захват установлен с возможностью поворота вокруг вертикальной оси. расположенной эксцентрично относительно вертикальной оси приемного стола, и снабжен упорами,- закреплен ными на нем с возможностью взаимодействия с подпружиненными вилками, 4 фиксатором, взаимодействующим с упомянутой тележкой. На фиг.1 изображено устройство для укладки в пакет металлических чушек} на фиг.2 - то же, вид сбоку; на фиг.З - то же, вид сверху; на фиг.4 - захват устройства. Устройство для укладки в пакет металлических чушек содержит мехамизм подачи чушек состоящий из тележк с консольными направлякяцими 2, шарнирными толкателями 3 и собачка- ми 4, кантователь 5, стол б формирования ряда чушек, раму 7 с размещенными на ней тележкой 8 и захватом 9 с приводами 10 и 11 его вертикального и горизонтального перемещения. На поворотной части 12 захвата 9 закреплены упоры 13, расположенные относительно друг друга под углом 9Q°, и размещен механизм зажима 14 ряда с приводом 15. Рама 7 снабжена взаимодействующим с тележкой 8 двухпозиционным упором 16 с приводом 17 и поворотной вилкой 18 с пружиной 19, видвижными упорами 20 и 21 с приводами 22 и 23 и поворотной вилкой 24 с пру- . живой 25.. Захват 9 снабжен фиксатором, включающим рычаг 26 с пружиной 27, установленный на оси 28, жестко закрепленной на захвате 9, и диск 29 с пазами, жестко закрепленный на поворотной части 12 захвата 9. . Формирование пакета из чушек металла осуществляют на конвейере-накопителе 30. Устройство- работает следующим образом.. , В исходном положении захват 9 с помощью приводов 10 и 11 вертикального и горизонтального перемещения ; устанавливается в крайнее нижнее положение над столом 6 формирования ряда чушек металла. Механизм зажима 14 ряда разжат. Тележка 1 находится в крайнем (правом ) положении. При перемещении тележки 1 чушка, находящаяся на консольных направляющих 2, заталкивается собачками .4 в кантователь 5. Одновременно шарнирные толкатели 3 проталкивают предыдущую чушку, находящуюся в кантователе 5 на стол 6 формирования ряда. По мере надобности кантователь 5, поворачиваясь, кантует чушки. . Таким образом, на столе б осу ществляют формирование ряда чушек, причем захват 9 установлен над столом б формирования ряда таким -образом, что ось его вращения смещена относительно вертикальной оси стола б, а следовательно, и формируемого из чушек металла ряда. Затем механизм зажима 1 ряда с помощью привода. 15 зажимает сформированный ряд чушек и привод 10 поднимает захват 9 с размещенным на нем механизмом зажима 14 в крайнее верхнее положение. Во время.подъема два упора 13 из четырех, закрепленные на поворотной части 12 захвата 9, упираются в поворотную вилку 24, перемещаются вдоль нее, поворачивая вилку 24 и сжимая пружину 25. В конце подъема захвата 9 рычаг 26 фиксатора упирается в тележку 8, поворачивается на оси 28, преодолевая усилие

пружины 27 и выходит из паза в диске 29. Таким образом, поворотная вилка 24 удерживает поворотну часть 12 захвата 9 в первоначальном положении.

После того, как захват 9 займет крайнее верхнее положение, привод 1 перемещает тележку 8 и 9 по раме 7 к конвейеру-накопителю 30 пакетов.

В случае, если поворота ряда чушек на угол .90° не требуется, выдвижные упоры 20 и 21 убраны. Тележка 8 перемещается до упора 16.

Если ряд чушек металла должен занять на конвейере-накопителе 30 какое-то положение, то оно регулируется двухпозиционныр упором 16 с помощью привода 17.

По мере приближения тележки 8 к двухпозиционному упору 16 упоры -13, расположенные на поворотной части 12 захвата 9, упираются в по воротную вилку 18, поворачивают ее, сжимая пружину 19. При этом усилие пружины 19 превышает силы трения в поворотной части 12 захватка 9 и если при перемещении поворотная часть 12 захвата 9 несколько сбилась, то с помощью вилки 18 она занимает прежнее положение.

После того, как тележка 8 доходи до двухпозиционного упора 16,. при.вод 10 опускает захват 9 с рамещенным на нем механизмом зажима 14 ряда на конвейер-накопитель. При этом рычаг 26 выходит из контакта с тележкой 8, пружина 27 поворачивает рычаг 26 на оси 28 и рычаг 26 входит в паз диска 29. Поворотная часть 12 захвата 9 жестко фиксирована.

По мере перемещения захвата 9 вниз, вдоль поворотной вилки 18 перемещаются упоры 13, пружина 19 при этом сжата и поворотная вилка 18 удерживает.поворотную часть 12 захвата 9 в первоначальном положении.

В случае, если требуется развернуть ряд чушек металла на угол 90°., то это осуществляется посредством поворотной части 12 захвата 9, кЬторый должен повернуться сортветственно по часовой стрелке либо против него. Пбворот осуществляют следующим образом.

Перед началом перемещения тележки 8 привод 22 выдвигает упор 20, если поворот должен происходить .по часовой стрелке, а привод 23 выдвигает упор 21, если поворот должен происходить против часовой стрелки.

По мере перемещения захвата 9 к конвейеру-накопителю 30 один из .упоров 13 ,расположенных на: поворот,ной части 12 захвата 9, упирается .либо в выдвижной упор 20, либо 21; разворачивает поворотную часть 12 захвата 9 и размещенный на нем механизм зажима 14 ряда, на угол, прс-вышающий 45°, но меньше 90. При дальнейшем перемещении захвата 9 поворотная вилка 18, взаимодействуя с упорами 13, разворачивает поворотную часть 12 захвата 9 строго на 90° и фиксирует ее в этом положении до начала опускания захвата 9 на конвейер-накопитель 30.

При опускании захвата 9 поворотная часть 12 его жестко фиксирова0на, как описано выше.

По окончании опускании захвата 9 привод 15 механизма зажима 14 ряда освобождает сформированный ряд чушек мет;.алла, оставляя его на конвейе5ре-накопителе 30 пакетов в требуемом положении.

Затем привод 10 поднимает захват 9, прич-бм в крайнем верхнем положении поворотная часть 12 захвата 9

0 нефиксирована, а поворотная вилка 18 удерживает ее в первоначальном положении, как было описано выше.

После того, как захват 9 займет крайнее верхнее положение, привод 11

5 перемещает тележку В и захват 9 к столу 6 формирования ряда чушек.

Если поворотная часть 12 захвата 9 развернута на угол 90 в какую-либо сторону, то соответствующий выдвиж0ной упор 20 либо 21, взаимодействуя с одним из упоров 13, возвращает поворотную часть 12 захвата 9 в исходное положение, как описано , т.е. -вначале на угол 45-90 , а в

5 дальнейшем перемещении упоры 13, взаимодействуя с поворотной вилкой 24 и сжимая пружину 25, разворачивают поворотную часть 12 захвата 9 на ;угол 90° , .возвращая ее в исходное

0 положение.

Затем захват 9 с механизмом зажима 14 ряда вновь опускают на стол 6 формирования ряда чушек металла, при этом фиксатор вновь жестко фиксирует поворотную часть 12 захвата 9,

5 как описано выше.

Цикл повторяется.

Для того, чтобы выдерживался определенный порядок укладки пакета, при котором каждый черный ряд чушек

0 в пакете укладывается зеркально относительно предыдущего четного ряда, а каждый нечетный - зеркапьно относительно, предыдущего нечетного, кантователь 5 по мере надобности либо

5 кантует, либо не кантует первую чушку каждого ряда, остальные чушки в ряду кантуются через одну.

Таким о.бразом, устройство для укладки в пакеты металлических чушек

О обеспечивает требуемый сложный порядок укладки пакета, при этом укладку пакета осуществляют непосредственно на транспортном устройстве, в данном случае - на конвейере-накопите5ле, а движущиеся части укладчика оснащены миниму1«зм устройств, требующих подвода энергии. На движущемся захвате расположены всего два пневмоцилиндра: привода подъема захвата и привода зажима.

Наличие фиксатора, взаимодействующего с приводом подъема захвата, и поворотных подпружиненных вилок, взаилюдействующих с упорами, расположенными на поворотной части захвата, позволягоц строго контролировать положение поворотной части захвата в конечных операциях, сказывающихся на точности укладки пакета, как при захвате ряда чушек, так и при его укладке, что дает возможность собирать точный, а следовательно, и прочный пакет. Укладка пакета непосредственно на конвейере-накопителе позволяет увеличить скорость работы устройства, т.е. его производительность, уменьшить габариты и занимаемую им производственную площадь.

Формула изобретения

Устройство для укладки в пакет метёшлических чушек, содержащее механизм подачи чушек, механизм формиtf

рования ряда чушек с кантователем и приемным столом, смонтированную на несущей раме приводную тележку, на которой установлен с возможностью вертикального перемещения от -при вода захват для сформированного ряда, и конвейер-накопитель, о т л и чающееся тем, что, с целью по.вышения качества сформированного) . пакета, оно снабжено приводными выдвижными и позиционными упорами, смонтированными на раме, и подпружиненными поворотными вилками, Шарнирно закрепленными одна на раме, а д;ругая - на позиционном упоре, а захват установлен с возможностью пово- , рота вокруг вертикальной Оси, расположенной эксцентрично относительно (Вертикальной оси приемного стола, :и снабжен упорами, закрепленными.на

0 нем с возможностью взаимодействия с подпружиненными вилками, и фиксаторам, взаимодействующим с упомянутой тележкой.

Источники информации,

5 принятые во внимание при экспертизе

2,Авторское свидетельство СССР № 623339, кл. В 65 С 57/08, 1973.

i.f f ;

Авторы

Даты

1981-09-15—Публикация

1979-12-28—Подача