(54) УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выбивки литейных форм | 1979 |

|

SU863173A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Вертикально замкнутый литейный конвейер | 1940 |

|

SU62571A1 |

| Автоматическая литейная линия | 1985 |

|

SU1416269A1 |

| Автоматическая литейная линия | 1981 |

|

SU1018799A1 |

| Автоматическая литейная линия изготовления отливок вакуумной формовкой | 1981 |

|

SU975202A1 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

| Автоматическая установка для изготовления литейных форм пескодувным способом | 1957 |

|

SU119318A1 |

| Автоматическая линия для производства отливок по вакуум-процессу | 1978 |

|

SU766744A1 |

1

Изобретение относится к литейному производству и может быть использовано при производстве отливок методом вакуумнопленочной формовки.

Известна автоматическая установка для выбивки форм, предназначенная для использования в составе конвейерной линии крупносерийного производства отливок.

Установка содержит устройство для разделения верхней и нижней полуформ, кантователь, ленточный транспортер, воронку для отработанной смеси, встряхивающую решетку, передаточное устройство с брусьями, имеющими возможность подъема и опускания под действием гидравлических цилиндров.

В известной установке формы с затвердевшими отливками передаются с конвейера на позицию выбивки, где находится устройство для разделения верхней и нижней полуформ. При съеме верхней опоки отделяющаяся отработанная смесь поступает через воронку на ленточный транспортер. Пустые верхние опоки удаляются, а нижняя полуформа направляется в кантователь, где поворачивается специальным механизмом поворота, под которым расположена встряхивающая решетка, куда при повороте нижней полуформы падает отливка. До включения механизма поворота нижней полуформы на позицию выбивки подается передаточное устройство и устанавливается над встряхивающей рещеткой.

Брусья передаточного устройства при опускании попадают между брусьями рещетки, и отработанная смесь поступает через воронку на ленточный транспортер, который передает ее для повторного использования. 10 При подъеме брусья передаточного устройства снимают отливку со встряхивающей рещетки, специальные толкатели освобождают отливку и она падает в охладительный короб, установленный на транспортере 1.

Наиболее близкой к предлагаемой является установка для выбивки опок, предназначенная для механизированного удаления наполнителя при серийном и мелкосерийном производстве литья по выплавляемым моделям.

Конструктивно установка для выбивки

20 опок выполнена в виде сварного каркаса, внутри которого расположен поворотный барабан, с приводным рольгангом, опирающийся на четыре ролика и имеющий зубчатый венец, входящий в зацепление с зубчатым колесом привода барабана. Верхняя часть барабана имеет решетку для удержания отливок, а под барабаном размещено вибросито качающегося типа. Для передачи наполнителя на транспортное устройство или в сборник и для ввода и удаления опок в сварном каркасе выполнены окна 2.

Работает установка следующим образом.

Опока подается в поворотный барабан так, что рещетка оказывается над опокой. Барабан поворачивается на 180°, при этом в процессе поворота опорный наполнитель высыпается из опоки через решетку на внбросито и дальще через окно на транспортер, а опока и кусты отливок остаются на решетке.

Затем барабан возвращается в исходное положение, опоку с кустом отливок выталкивают на цеховой рольганг и удаляют из нее кусты отливок.

Недостаток известных устройств заключается в том, что опорный наполнитель начинает высыпаться из опоки при повороте на угол естественного откоса опорного наполнителя, вследствие чего отливки произвольно перемещаются внутри опоки, ударяют по ее стенкам и повреждают их. В случае изготовления отливок методом вакуумнопленочной формовки опоки имеют расположенные внутри элементы для откачки воздуха (сетки и т. п.), которые также разрушаются при перемещении отливок внутри опоки.

При необходимости удаления отливок непосредственно при выбивке происходит их падение на решетку вследствие чего возможно повреждение самих отливок.

Кроме того, отливка остается в опоке и требуется дополнительная перегрузка для подачи ее на дальнейшую обработку.

Цель изобретения - уменьшение повреждения отливок и опок путем предотвращения произвольного перемещения отливок при повороте барабана и их прямого падения на решетку.

Поставленная цель достигается тем, что установка, содержащая закрытый каркас с окнами, поворотный барабан с приводным рольгангом, размещенный на роликах внутри каркаса, и вибросито, снабжена откидной крышкой с замком, смонтированной внутри поворотного барабана, элементами прижима опок, жестким упором и амортизатором крышки, при этом замок выполнен в виде подпружиненного рычага, взаимодействующего одним концом с откидной крышкой, а другим - с упором.

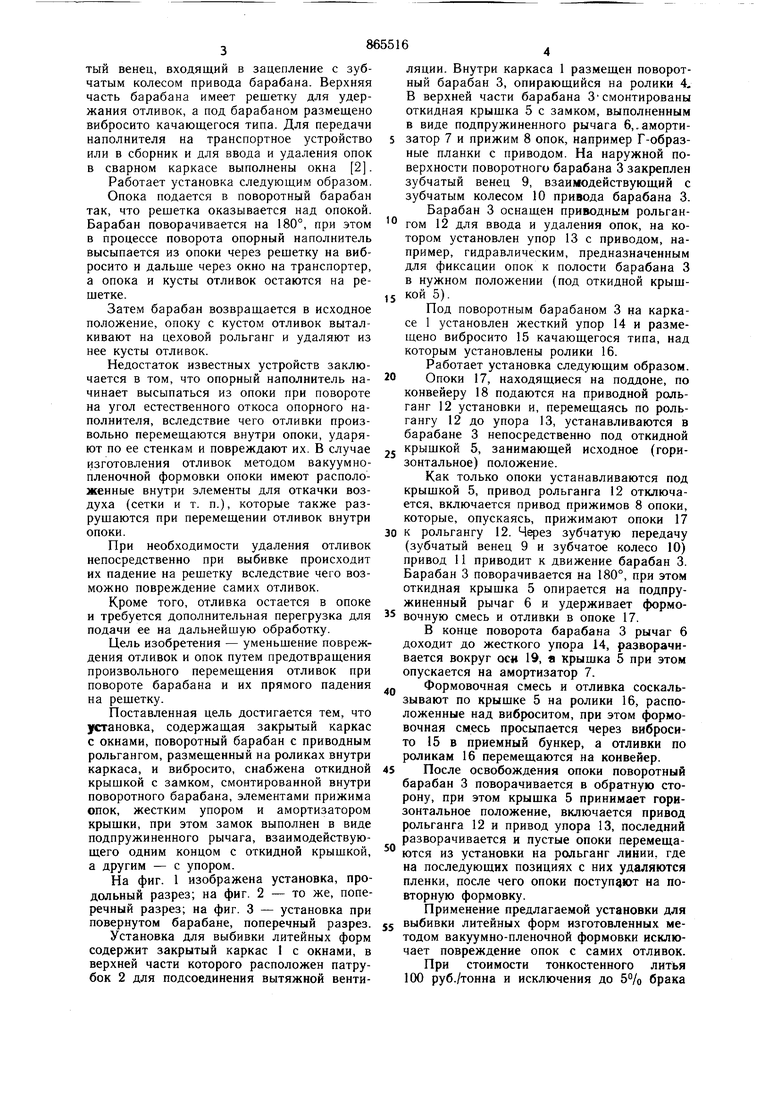

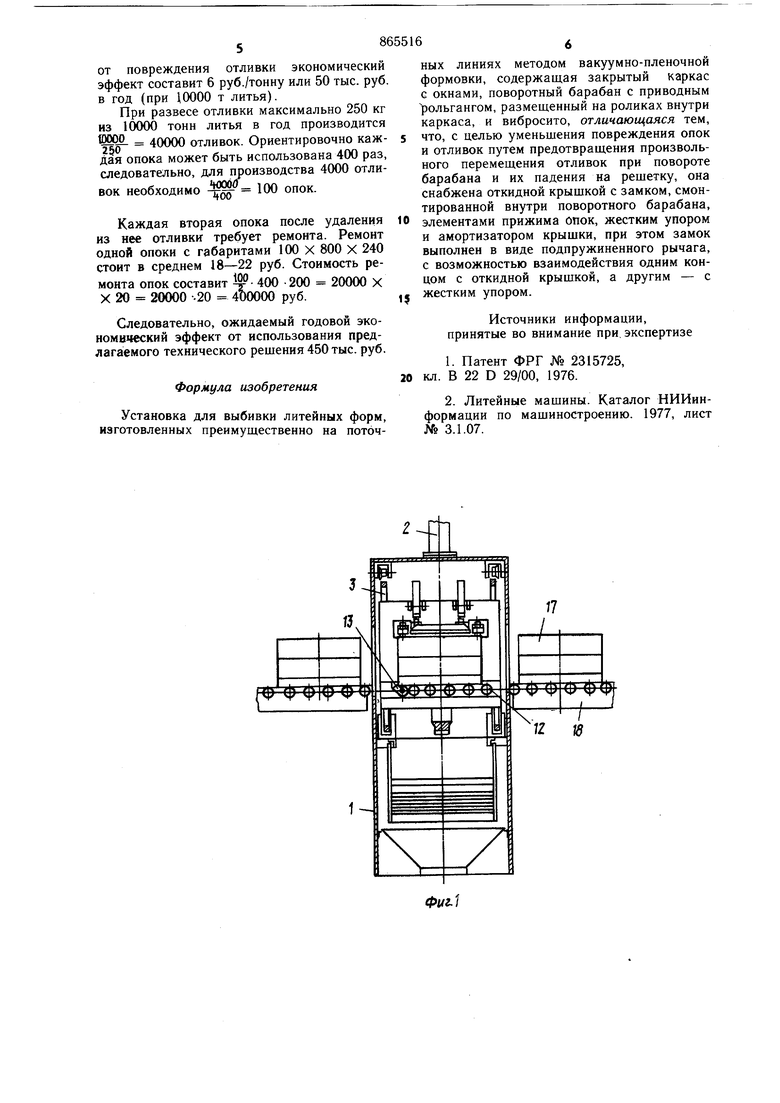

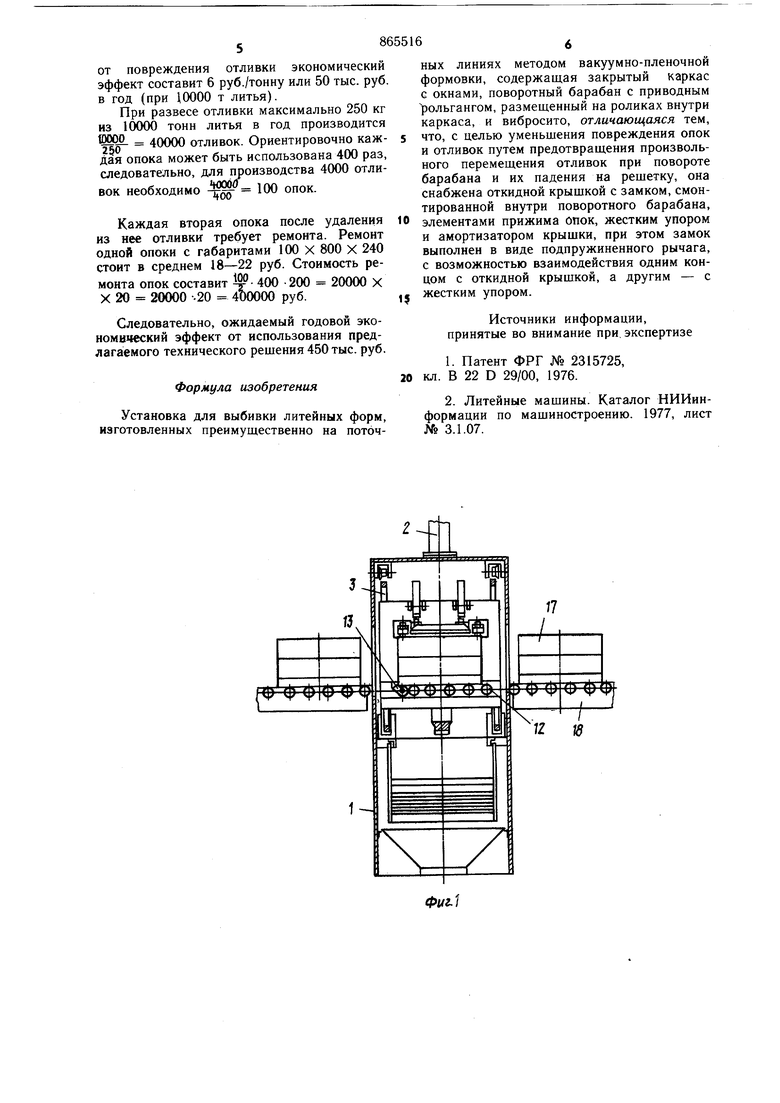

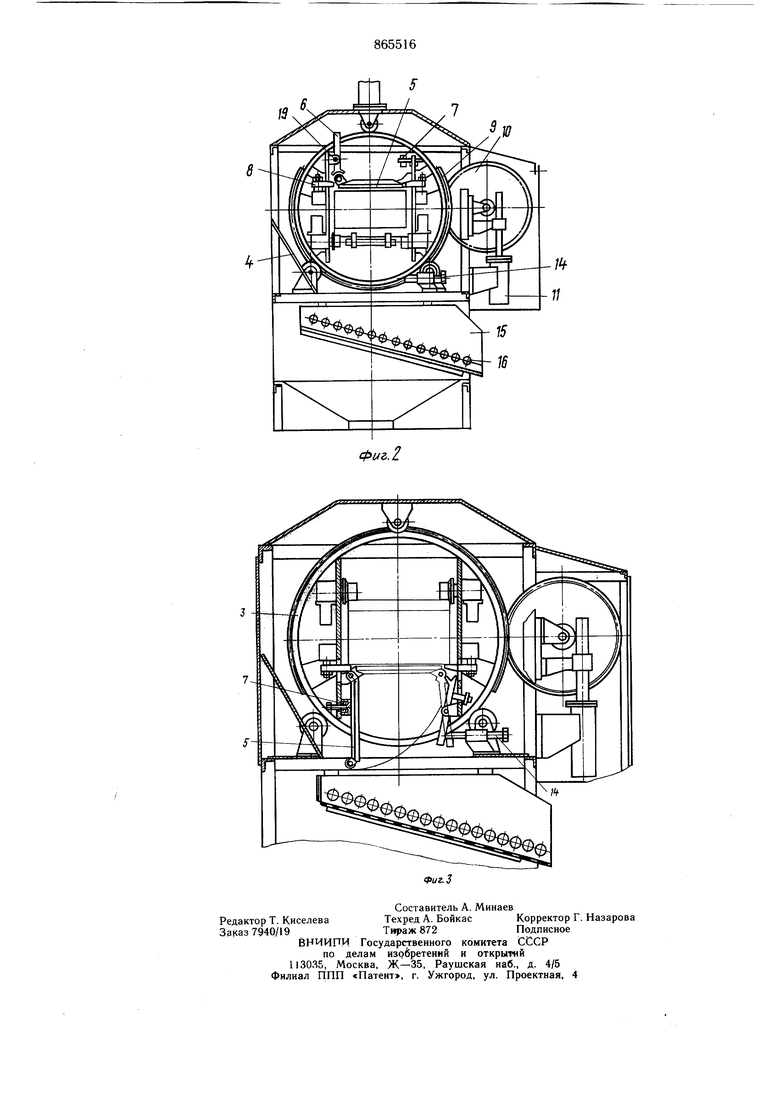

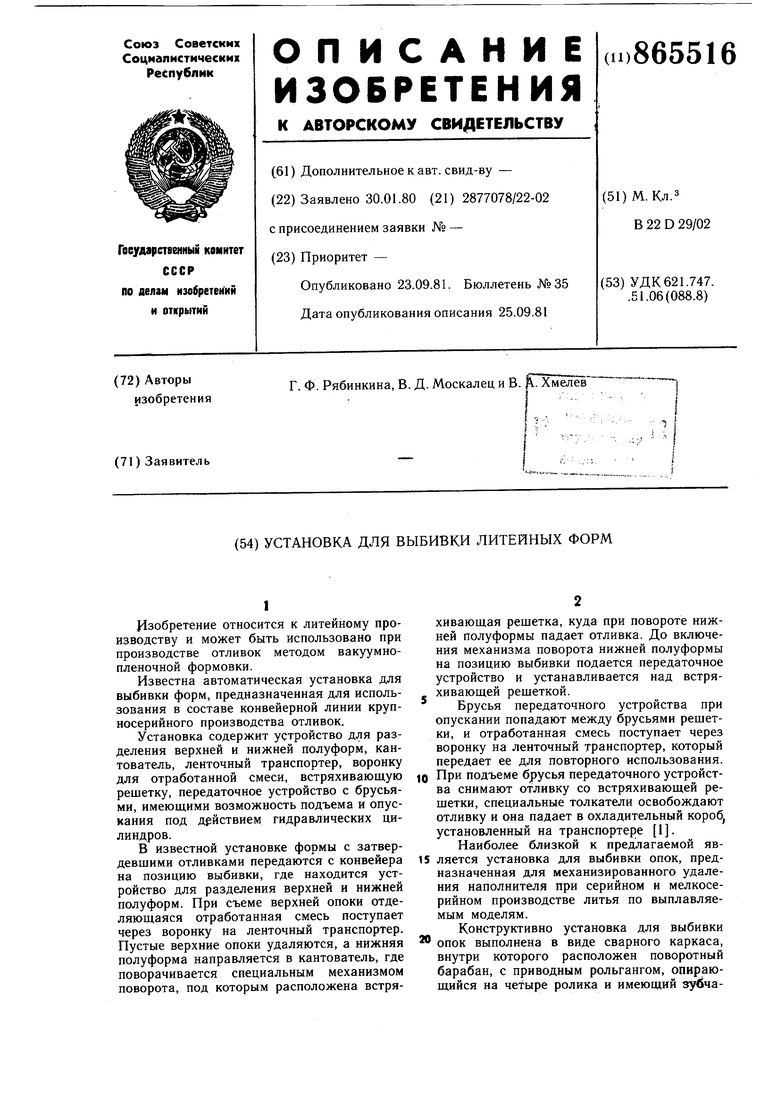

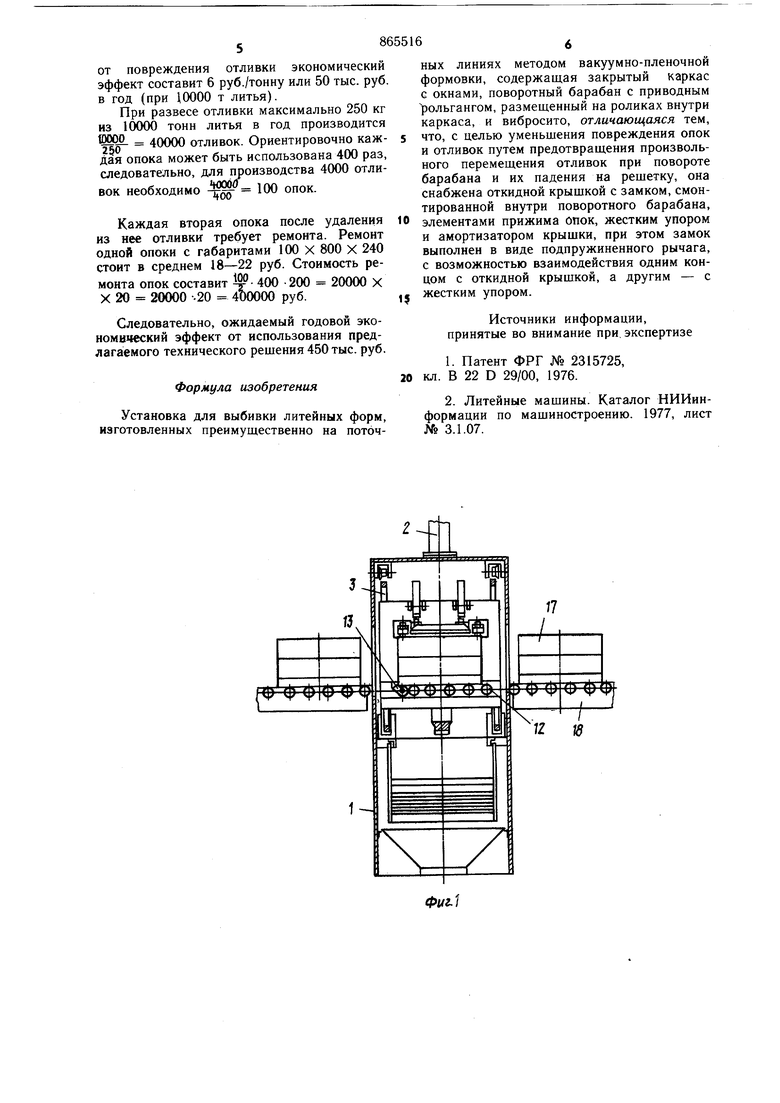

На фиг. 1 изображена установка, продольный разрез; на фиг. 2 -- то же, поперечный разрез; на фиг. 3 - установка при повернутом барабане, поперечный разрез.

Установка для выбивки литейных форм содержит закрытый каркас 1 с окнами, в верхней части которого расположен патрубок 2 для подсоединения вытяжной вентиляции. Внутри каркаса 1 размещен поворотный барабан 3, опирающийся на ролики 4. В верхней части барабана 3смонтированы откидная крышка 5 с замком, выполненным в виде подпружиненного рычага 6,,амортизатор 7 и прижим 8 опок, например Г-образные планки с приводом. На наружной поверхности поворотного барабана 3 закреплен зубчатый венец 9, взаимодействующий с зубчатым колесом 10 привода барабана 3. Барабан 3 оснащен приводным рольган° гом 12 для ввода и удаления опок, на котором установлен упор 13 с приводом, например, гидравлическим, предназначенным для фиксации опок к полости барабана 3 в нужном положении (под откидной крыщ5 кой 5).

Под поворотным барабаном 3 на каркасе 1 установлен жесткий упор 14 и размещено вибросито 15 качающегося типа, над которым установлены ролики 16.

Работает установка следующим образом.

0 Опоки 17, находящиеся на поддоне, по конвейеру 18 подаются на приводной рольганг 12 установки и, перемещаясь по рольгангу 12 до упора 13, устанавливаются в барабане 3 непосредственно под откидной

J крыщкой 5, занимающей исходное (горизонтальное) положение.

Как только опоки устанавливаются под крышкой 5, привод рольганга 12 отключается, включается привод прижимов 8 опоки, которые, опускаясь, прижимают опоки 17

0 к рольгангу 12. Через зубчатую передачу (зубчатый венец 9 и зубчатое колесо 10) привод 11 приводит к движение барабан 3. Барабан 3 поворачивается на 180°, при этом откидная крышка 5 опирается на подпружиненный рычаг 6 и удерживает формовочную смесь и отливки в опоке 17.

В конце поворота барабана 3 рычаг 6 доходит до жесткого упора 14, разворачивается вокруг оси 19, я крышка 5 при этом опускается на амортизатор 7.

Q Формовочная смесь и отливка соскальзывают по крышке 5 на ролики 16, расположенные над виброситом, при этом формовочная смесь просыпается через вибросито 15 в приемный бункер, а отливки по роликам 16 перемещаются на конвейер.

5 После освобождения опоки поворотный барабан 3 поворачивается в обратную сторону, при этом крыщка 5 принимает горизонтальное положение, включается привод рольганга 12 и привод упора 13, последний разворачивается и пустые опоки перемещаются из установки на рольганг линии, где на последующих позициях с них удаляются пленки, после чего опоки поступают на повторную формовку.

Применение предлагаемой установки для

выбивки литейных форм изготовленных методом вакуумно-пленочной формовки исключает повреждение опок с самих отливок. При стоимости тонкостенного литья 100 руб./тонна и исключения до 5% брака от повреждения отливки экономический эффект составит 6 руб./тонну или 50 тыс. руб в год (при 10000 т литья). При развесе отливки максимально 250 кг из 10000 тонн литья в год производится 40000 отливок. Ориентировочно кажДая опока может быть использована 400 раз, следовательно, для производства 4000 отливок необходимо - 100 опок. Каждая вторая опока после удаления из нее отливки требует ремонта. Ремонт одной опоки с габаритами 100 X 800 X 240 стоит в среднем 18-22 руб. Стоимость ремонта опок составит 400 -200 20000 X X 20 20000 -.20 400000 руб. Следовательно, ожидаемый годовой экономический эффект от использования предлагаемого технического решения 450 тыс. руб. Формула изобретения Установка для выбивки литейных форм, изготовленных преимущественно на поточф ф ф ф ф ф ных линиях методом вакуумно-пленочной формовки, содержащая закрытый каркас с окнами, поворотный барабан с приводным рольгангом, размещенный на роликах внутри каркаса, и вибросито, отличающаяся тем, что, с целью уменьшения повреждения опок и отливок путем предотвращения произвольного перемещения отливок при повороте барабана и их падения на рещетку, она снабжена откидной крышкой с замком, смонтированной внутри поворотного барабана, элементами прижима опок, жестким упором и амортизатором крышки, при этом замок выполнен в виде подпружиненного рычага, с возможностью взаимодействия одним концом с откидной крышкой, а другим - с жестким упором. Источники информации, принятые во внимание при, экспертизе 1.Патент ФРГ № 2315725, кл. В 22 D 29/00, 1976. 2.Литейные машины. Каталог НИИинформации по машиностроению. 1977, лист № 3.1.07.

Авторы

Даты

1981-09-23—Публикация

1980-01-30—Подача