(5) СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования металлических порошков | 1979 |

|

SU863180A1 |

| Установка для прессования металлических порошков | 1975 |

|

SU551122A1 |

| Пресс-форма для прессования металлических порошков | 1979 |

|

SU863179A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Способ прессования изделий из порошка и устройство для его осуществления | 1979 |

|

SU865528A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ НЕФОРМУЮЩЕГОСЯ ПОРОШКА КАРБИДОСТАЛИ В ОБОЛОЧКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2369465C2 |

| Способ непрерывного прессования порошков и устройство для его осуществления | 1982 |

|

SU1049188A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ | 2003 |

|

RU2313421C2 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

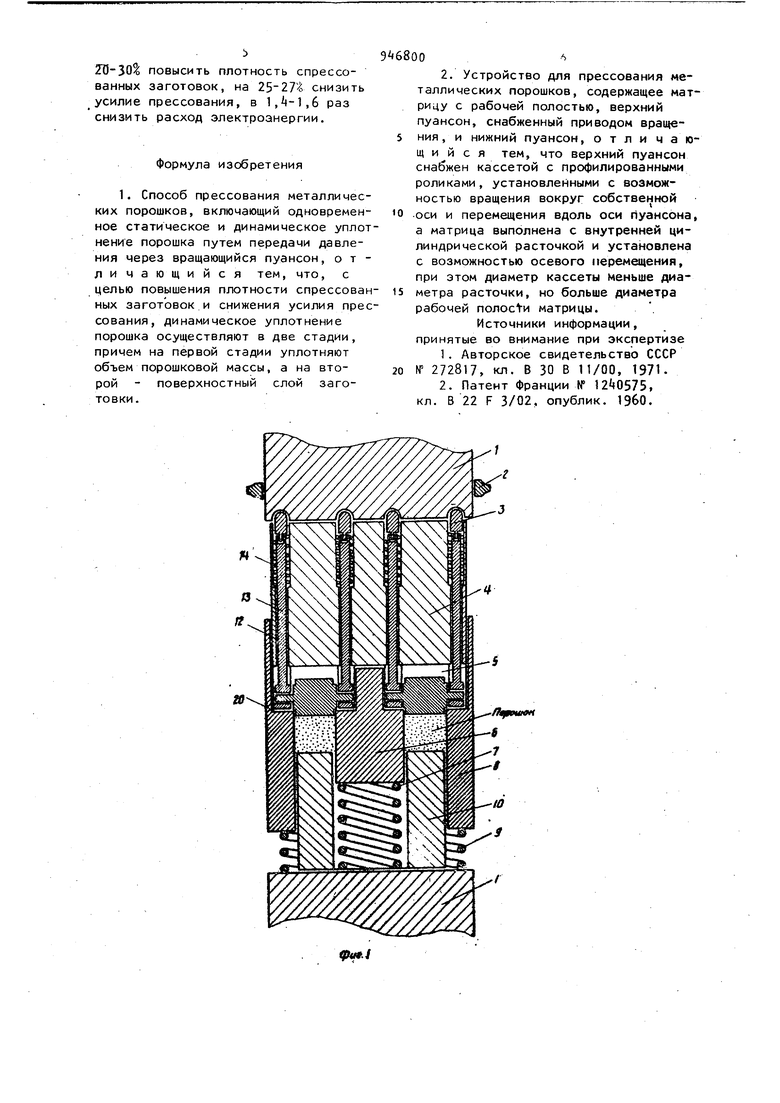

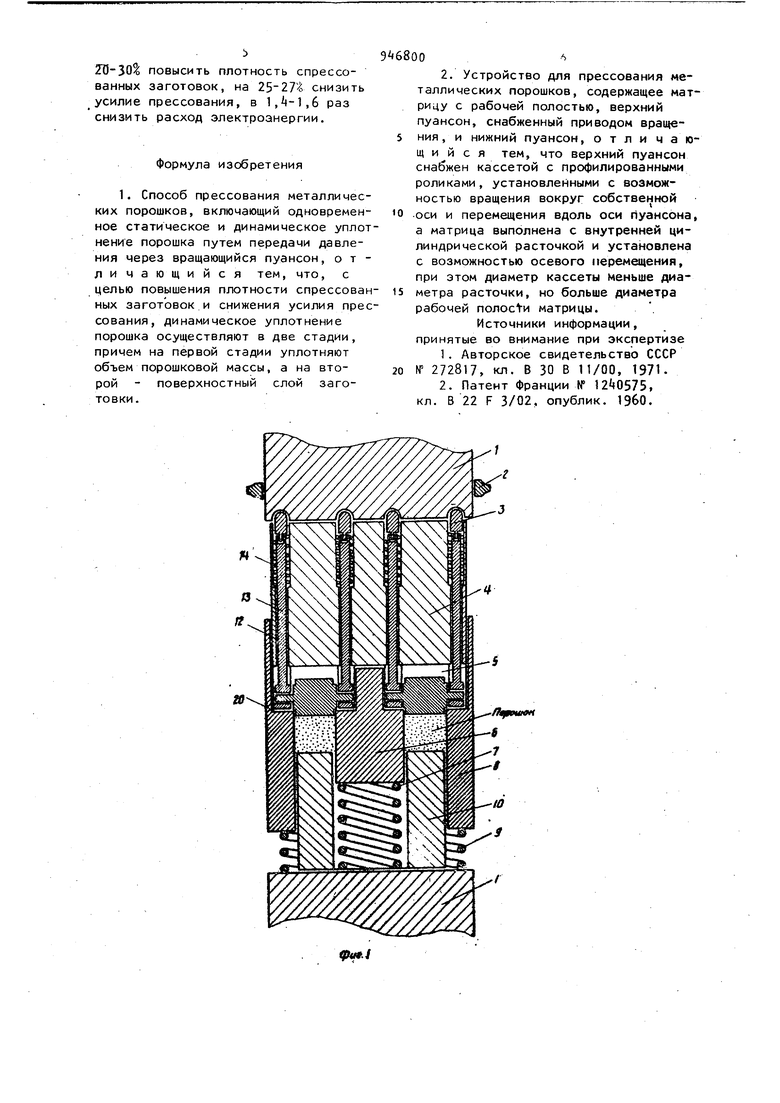

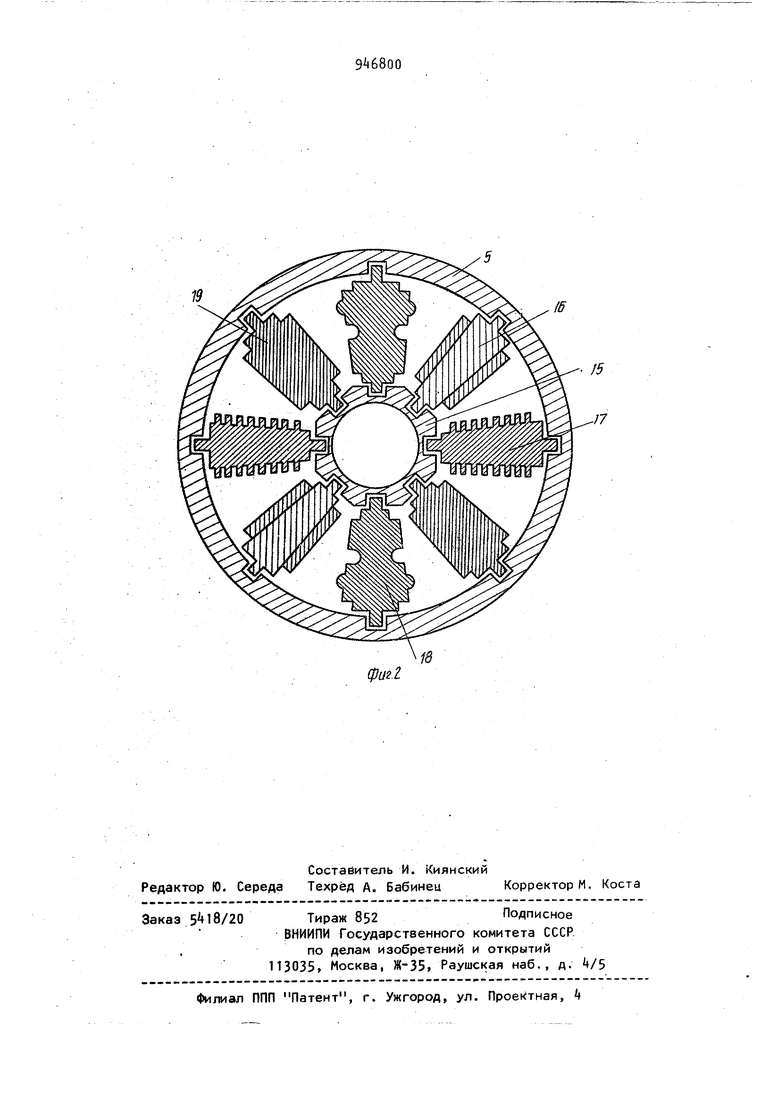

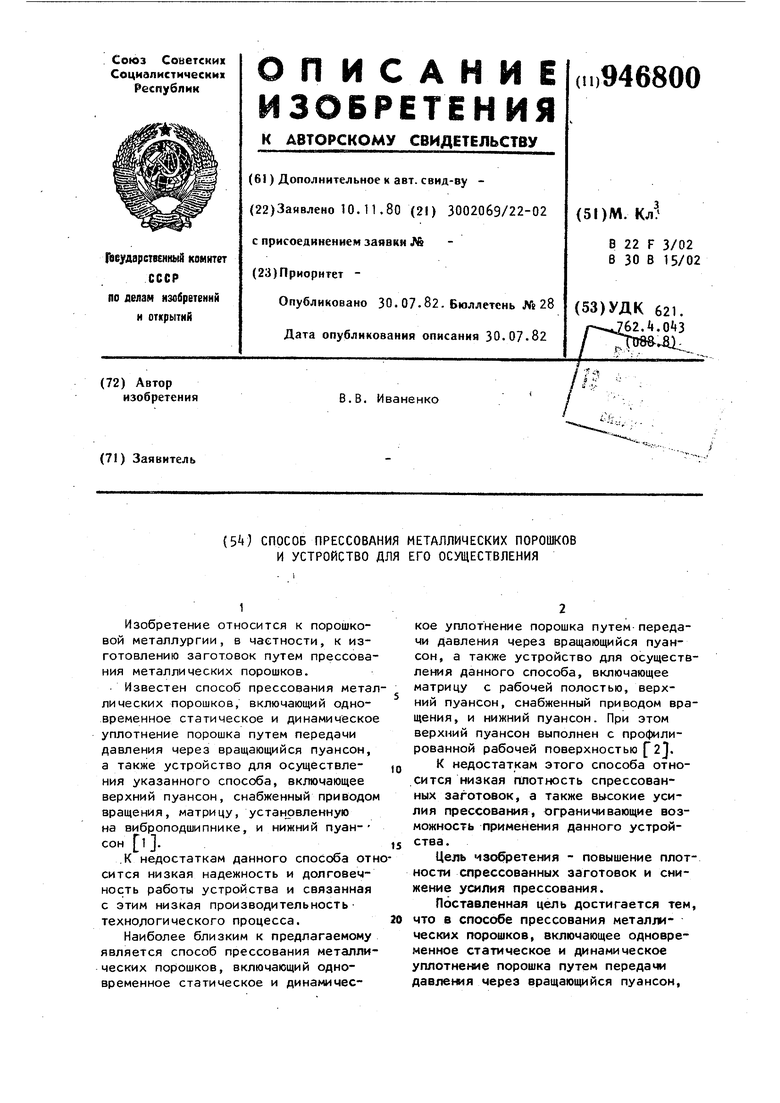

Изобретение относится к порошковой металлургии, в частности, к изготовлению заготовок путем прессования металлических порошков. Известен способ прессования метал лических порошков, включающий одновременное статическое и динамическое уплотнение порошка путем передачи давления через вращающийся пуансон, а также устройство для осуществления указанного способа, включающее верхний пуансон, снабженный приводом вращения, матрицу, установленную на виброподшипнике, и нижний пуан- сон О .К недостаткам данного способа отн сится низкая надежность и долговечность работы устройства и связанная с этим низкая производительность технологического процесса. Наиболее близким к предлагаемому является способ прессования металлических порошков, включающий одновременное статическое и динамическое уплотнение порошка путем передачи давления через вращающийся пуансон, а также устройство для осуществления данного способа, включающее матрицу с рабочей полостью, верхний пуансон, снабженный приводом вращения, и нижний пуансон. При этом верхний пуансон выполнен с профилированной рабочей поверхностью f2j. К недостаткам этого способа относится низкая плотность спрессованных заготовок, а также высокие усилия прессования, ограничивающие возможность применения данного устройства . Цель изобретения - повышение плотности спрессованных заготовок и снижение усилия прессования. Поставленная цель достигается тем, что в способе прессования металлических порошков, включающее одновременное статическое и динамическое уплотнение порошка путем передачи давления через вращающийся пуансон. динамическое уплотнение порошка осуществляют в две стадии, причем на пер вой уплотняют объем порошковой массы а на второй - поверхностный слой заготовки. Устройство для прессования металлических порошков, содержащее матрицу с рабочей полостью, верхний пуансон, снабженный приводом вращения, и нижний пуансон, в котором верхний пуансон снабжен кассетой с профилированными роликами, установленными с возможностью вращения вокруг собстве ной оси и перемещения вдоль оси пуан сона, а матрица выполнена с внутренней цилиндрической расточкой и установлена с возможностью осевого перемещения, при этом диаметр кассеты меньше диаметра расточки, но больше диаметра рабочей полости матрицы. На фиг. 1 показана схема устройства; на фиг. 2 - кассета, сечение (вид сверху). Устройство для прессования металлических порошков включает переходный цилиндр 1, зубчатую передачу 2, шпильки 3сцепления, корпус 4 верхнего пуансона,обойму 5, ус тановленную на рабочем торце верхнего пуансона, внутренний шток 6 с опорной пружиной 7, плавающую матрицу 8 с опорной пружиной 9, нижний кольцевой пуансон 10, нижнюю плиту 11 пресса (не показан). В каналах 12 верхнего пуансона установлены штанги 13, снабженные пружинами .1, В обойме 5 к втулке 15, образующих кассету, установлены профилированные ролики 16-19. При этом зубчатая передача представляет собой составную часть приво да вращения верхнего пуансона, а пру жины 1 и штанги 13 обеспечивают воз можность перемещения роликов 16-19 вдоль оси верхнего пуансона. Ролики ребристые и иглообразные, предназначены для дополнительного уплотнения порошковой массы, а гладкие и фигурные ролики - для уплотнения и формирования поверхностного слоя заготовок. Матрица 8 выполнена с вк:утренней кольцевой проточкой 20 в верхней части. Работа предлагаемого устройства осуществляется в три стадии. Первая операция. Устройство собирают в исходном положении. При этом в матрицу 8 вводят нижний пуансон 10 В рабочую полость матрицы загружают прессуемый порошок. При помощи штанг 13 из обоймы 5 выдвигают ребристые или иглообразные (шиповые) ролики 16 и 17. Шпильками 3 соединяют верхний . пуансон с цилиндром, верхний пуансон вводят в расточку 20 матрицы. Вторая операция. Производят осевое нагружение пуансонов. При этом ролики 16 и 17 приходят в контакт с поверхностью порошка, а матрица 8 опускается под действием роликовой кассеты. Через зубчатую передачу 2 приводят во вращение верхний пуансон. После уплотнения (трамбовки) порошка ребристыми или шиповыми роликами в контакт с порошком приводят гладкие 19 или фигурные 18 ролики - для уплотнения поверхностного слоя прессуемой заготовки (или формирования геометрии этого слоя). Третья операция. Снимают осевую нагрузку, прекращают вращение верхнего пуансона и извлекают его из матрицы.После этого впрессовывают готовую. заготовку, а процесс прессования повторяют. Таким образом, в предлагаемом устройстве осуществляется способ прессования, заключающийся в одновременном статическом и динамическом уплотнении порошка путем передачи давления через вращающийся пуансон, при этом динамическое уплотнение порошка осуществляют в две стадии на первой из которых уплотняют объем порошковой массы роликами с ребристой или шиповой поверхностью, а на второй - уплотняют поверхностный слой заготовки роликами с гладкой или фигурной поверхностью, Предлагаемый способ был использован для изготовления контрольной партии заготовок из железного порошка. При общем усилии пресса, равном 120 тс, плотность заготовок составляла 87-93 от теоретической. При использовании известного способа плотность заготовок составила 70-73 от теоретической (при том же усилии пресса). Для достижения одинаковой плотности заготовок давления прессования может быть снижено (по сравнению с известным способом) примерно на 25%Таким образом, применение предлагаемых способов и устройства для прессования порошков позволяет на

ZD-30 повысить плотность спрессованных заготовок, на снизить усилие прессования, в 1,4-1,6 раз снизить расход электроанергии.

Формула изобретения

6800

Источники информации, принятые во внимание при экспертизе

19

(6

Авторы

Даты

1982-07-30—Публикация

1980-11-10—Подача