1

Изобретение относится к обработке металлов давлением и может быть использовано, в частности, при производстве деталей типа тел вращения.

Известно устройство для поперечноклиновой Прокатки, состоящее из плит с закрепленными на них ножами , служащее для разделения прутка fj.

Недостатком этого устройства является невозможность получения прямого торца в зоне разделения, т.е. устройство нельзя использовать для отрезки концевых отходов при поперечно-клиновой прокатке.

ИзЕесгно устройство для поперечноклиновой прокатки заготовки, содержащее две параллельные плиты, установленные с возможностью возвратно-поступательного перемещения и закрепленные на них клиновые инструменты и отрезные ножи с рабочими гранями, расположенными под углом 23.

Однако по мере притупления режущих кромок ножей и возможной самопроизвольной разналадки инструмента, концевые отходы не отделяются от прокатанной поковки и их приходится отламывать вручную или производить заточку режущих кромок ножей с последующей наладкой прокатывающего устройства.

Цель изобретения - повышение качества прокатываемых изделий.

Поставленная цель достигается тем, что .в устройстве для поперечноклиновой прокатки, содержащем две параллельные плиты, установленные с возможностью возвратно-поступательного перемещения и закрепленные на них клиновые инструменты и отрезные ножи с рабочими гранями, расположенными под углом, поверхности рабочих граней отрезных ножей выполнены в виде чередукяцих выступов и впадин, наклоненных к оси прокатываемой заготовки под разными углами, причем выступы верхних ножей расположены над впадинами нижних ножей, а углы между поверхностями всех выступов и впадин равны 1ежду собой и выбраны в пределах , (5 Jf 11 О, ножи выполнены с отверстиями для охлгшдаквдей жидкости.

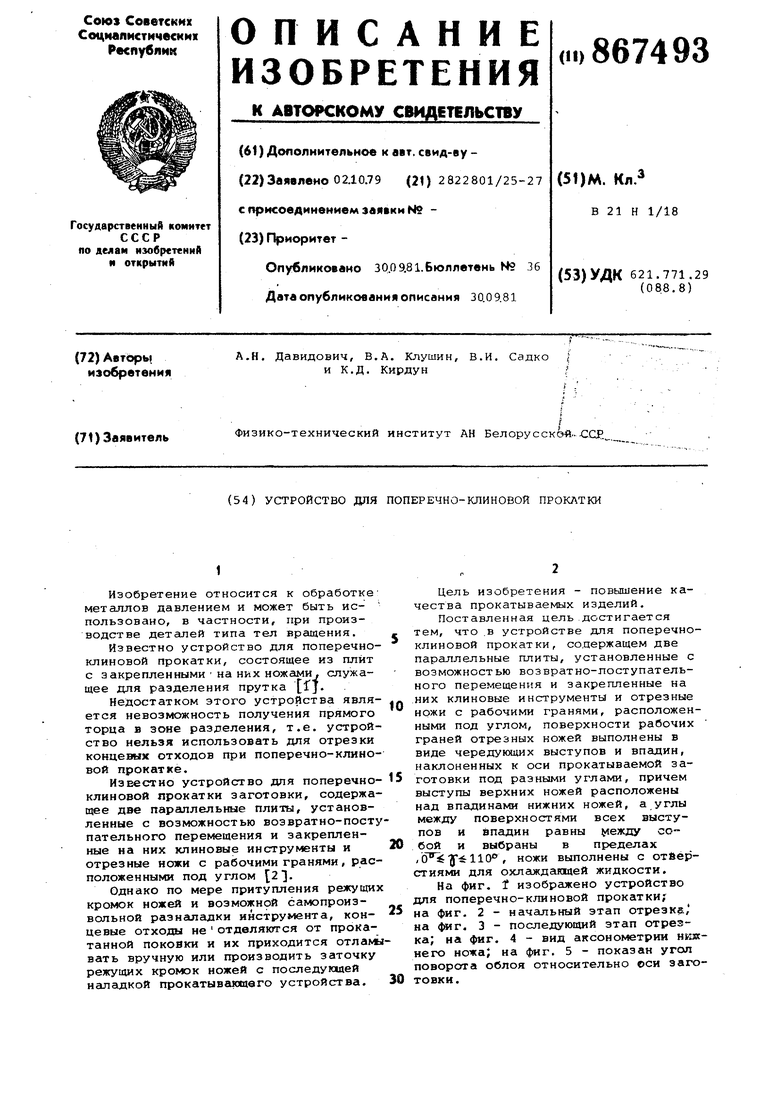

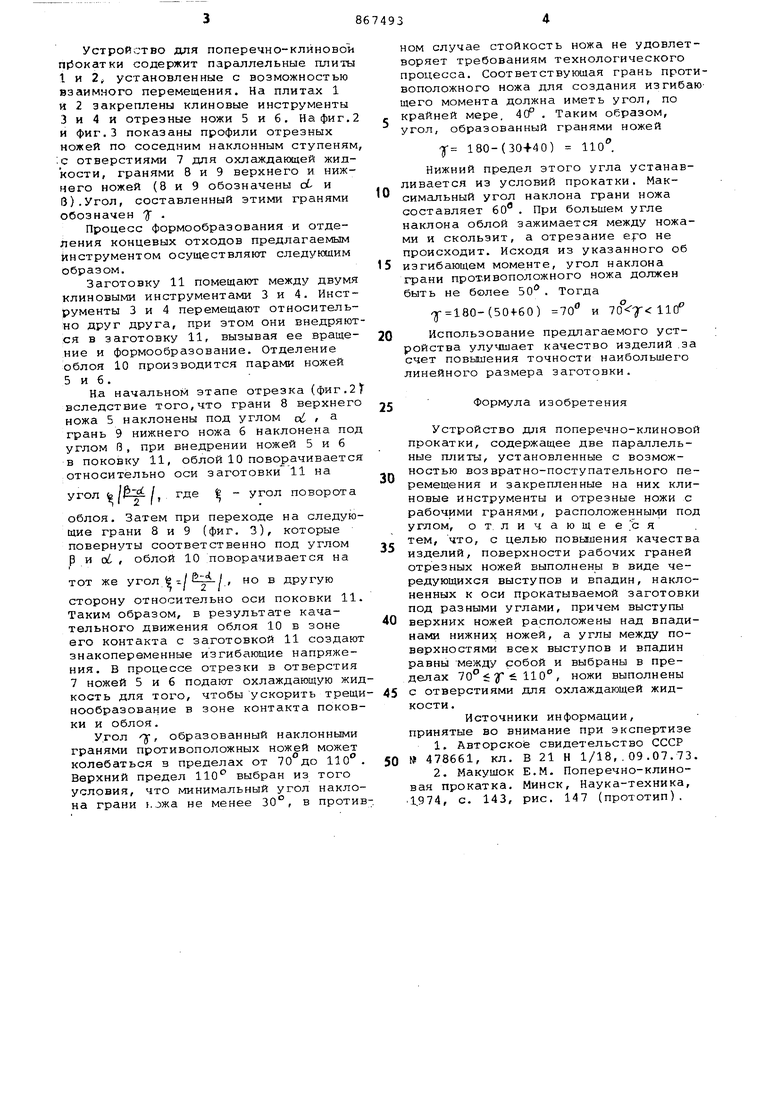

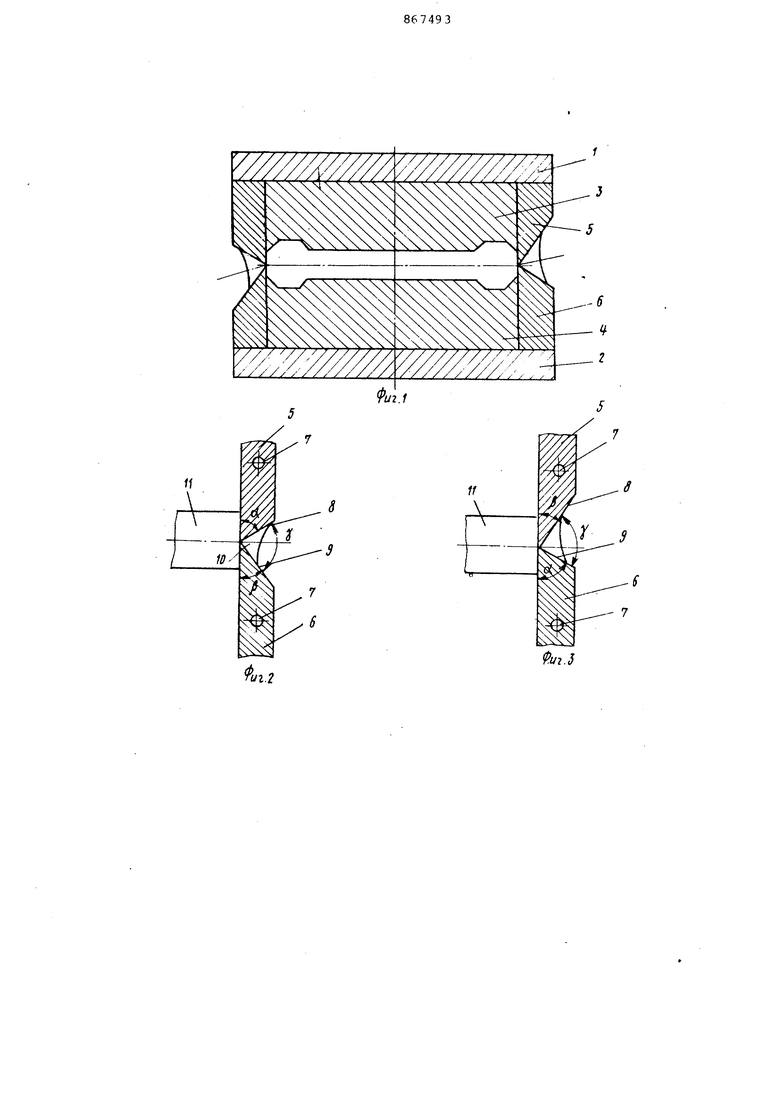

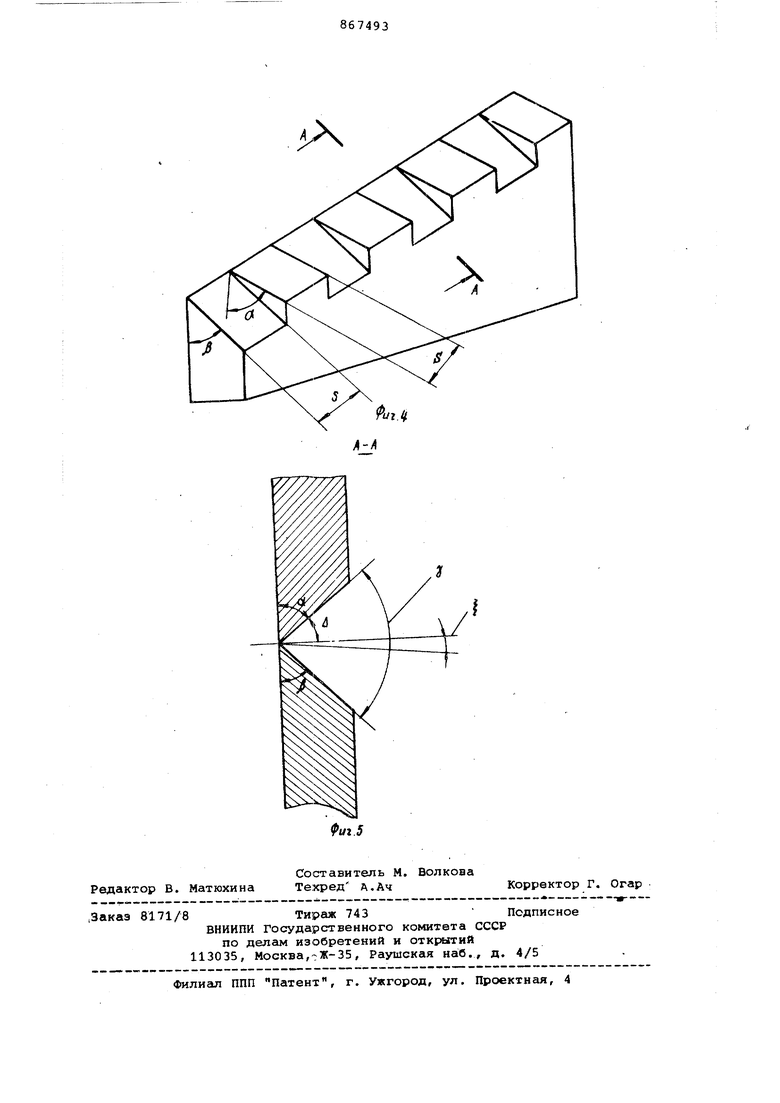

На фиг. t изображено устройство для поперечно-клиновой прокатки на фиг. 2 - начальный этап отрезка, на фиг. 3 - последующий этап отрезка; на фиг. 4 - вид аксонометрии нижнего ножа; на фнг. 5 - показан угол поворота облоя относительно оси заготовки.

Устройство для поперечно-клиновой прокатки содержит параллельные плиты 1 и 2;. установленные с возможностью взаимного перемещения. На плитах 1 и 2 закреплены клиновые инструменты 3 и 4 и отрезные ножи 5 и 6. На фиг.2 и фиг.З показаны профили отрезных ножей по соседним наклонным ступеням :с отверстиями 7 для охлаждающей жидкости, гранями 8 и 9 верхнего и нижнего ножей (8 и 9 обозначены cL и б).Угол, составленный этими гранями обозначен J .

Процесс формообразования и отделения концевых отходов предлагаемым инструментом осуществляют следующим образом.

Заготовку 11 помещают между двумя клиновыми инструментами 3 и 4. Инструменты 3 и 4 перемещают относительно друг друга, при этом они внедряются в заготовку 11, вызывая ее вращение и формообразование. Отделение облоя 10 производится парами ножей 5 и 6.

На начальном этапе отрезка (фиг.2 вследствие того,что грани 8 верхнего ножа 5 наклонены под углом ci , а грань 9 нижнего ножа б наклонена под углом В, при внедрении ножей 5 и б в поковку 11, облой 10 поворачивается относительно оси заготовки 11 на

угол ь | / , где - угол поворота

облоя. Затем при переходе на следующие грани 8 и 9 (фиг. 3), которые повернуты соответственно под углом Р и oi , облой 10 поворачивается на

тот же уголе --, но в другую

сторону относительно оси поковки 11. Таким образом, в результате качательного движения облоя 10 в зоне его контакта с заготовкой 11 создают знакопеременные изгибающие напряжения. В процессе отрезки в отверстия 7 ножей 5 и б подают охлаждающую жидкость для того, чтобы ускорить трещинообразование в зоне контакта поковки и облоя.

Угол , образованный наклонными гранями противоположных ножей может колебаться в пределах от 70 до ИО. Верхний предел 110 выбран из того условия, что минимальный угол наклона грани ьожа не менее 30°, в противном случае стойкость ножа не удовлетворяет требованиям технологического процесса. Соответствующая грань противоположного ножа для создания изгибающего момента должна иметь угол, по - крайней мере, 40° . Таким образом, угол, образованный гранями ножей

J 180-{30- -40) 110°.

Нижний предел этого угла устанавливается из условий прокатки. Максимальный угол наклона грани ножа составляет бо . При большем угле наклона облой зажимается между ножами и скользит, а отрезание не происходит. Исходя из указанного об 5 изгибающем моменте, угол наклона грани прот.ивоположного ножа должен

быть не более 50 . Тогда

(50-f60) 70 и

0 Использование предлагаемого устройства улучшает качество изделий .за счет повышения точности наибольшего линейного размера заготовки.

Формула изобретения

Устройство для поперечно-клиновой прокатки, содержащее две параллельные плиты, установленные с возмож0 возвратно-поступательного перемещения и закрепленные на них клиновые инструменты и отрезные ножи с рабочими гранями, расположенными под углом, отличающееся тем, что, с целью повышения качества изделий, поверхности рабочих граней отрезных ножей выполнены в виде чередующихся выступов и впадин, наклоненных к оси прокатываемой заготовки под разными углами, причем выступы

0 верхних ножей расположены над впадинами нижних ножей, а углы между поверхностями всех выступов и впадин равны Между собой и выбраны в пределах lO -iijf но, ножи выполнены

5 с отверстиями для охлаждающей жидкости.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 0 478661, кл. В 21 Н 1/18,.09.07.73.

2.Макушок Е.М. Поперечно-клиновая прокатка. Минск, Наука-техника,

1974, с. 143, рис. 147 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поперечно-клиновойпРОКАТКи | 1979 |

|

SU829279A1 |

| Инструмент для поперечно-клиновой прокатки | 1981 |

|

SU969389A1 |

| Устройство для поперечно-клиновой прокатки | 1980 |

|

SU927394A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ УДЛИНЕННОЙ ФОРМЫ | 2005 |

|

RU2305610C2 |

| Инструмент для поперечно-клиновой прокатки | 1981 |

|

SU950471A1 |

| Устройство для поперечно-клиновой прокатки | 1980 |

|

SU940963A1 |

| Инструмент для поперечно-клиновой прокатки | 1981 |

|

SU1007799A1 |

| Инструмент для поперечно-клиновой прокатки | 1980 |

|

SU902953A1 |

| Инструмент для поперечно-клиновой прокатки | 1989 |

|

SU1639853A1 |

| Инструмент для поперечно-клиновой прокатки | 1981 |

|

SU969390A1 |

Авторы

Даты

1981-09-30—Публикация

1979-10-02—Подача