Изобретение относится к обработке метёшлов давлением и может быть использовано в процессах и устройствах поперечно-клиновой прокатки.

Известно устройство для попереч- но-клиновой прокатки, содержащее две параллельные плиты с закрепленными на них клиновыми инструментами с наклонными и .калибрующими частями, и отрезные ножи, режущая кромка ко-г / тоЕжлх образована наклонной плоскостью и плоскостью перпендикулярной оси прокатываемой заготовки, причем максимальная высота режущей кромки находится на оси заготовки 1.

Недостатком устрюйства является низкая стойкость ножей, связанная с большой плоскостью соприкосновения ножей и нагретых поверхностей прокатываемых деталей. Это приводит к нарушению процесса отрезки, которое выражается в том, что отходы после отрезки не удаляются, а остаются на торцовых поверхностях деталей.

Известно устройство для поперечноклиновой прокатки, содержащее две параллельные плиты, с закрепленными на них клиновыми инструментами с наклонными и калибрующими плоскостями , и отрезные ножи, режущая кромка

которых образована наклонной.плоскостью и плоскостью перпендикулярной оси прокатываемой заготовки, причем максимальная высота режущей кромки смещена от оси прокатываемой заготовки 2 .

Недостатком известного устройства является низкая стойкость ножей. Кроме того, при отрезке больших диаметров отходов или при отрезке отходов несимметричных деталей из-за больших площадей соприкосновения плоскости ножа, перпендикулярной оси прокатываемой заготовки, и ее торца может происходить заклинивание или разворот прокатываемой детали в ножах, что приводит к сбою процесса или искривлению деталей.

Цель изобретения - повышение

20 стойкости ножей и устойчивости процесса отрезки.

Поставленная цель достигается тем, что в устройстве,- содержащем две параллельные плиты, установленные с

25 возможностью относительного возвратно-поступательного перемещения с закрепленными на их рабочих поверхностях клиновыми инструментами, имеющими наклонные деформирующие я калибрующие поверхности, и прим1:лкак)щие к

калиб рующим поверхностям отрезные ножи с режущей .кромкой, образованно наклонной плоскостью, перпендикулярной оси прокатки, каждый отрезно нож на поверхности примыкающей к калибрующей поверхности, выполнен с V-образным пазом, суживающимся в направлении к деформирующей поверхности, причем одна из плоскостей, образующих паз, параллельна калибрующей- поверхности инструмента, а другая - наклонной плоскости ножа.

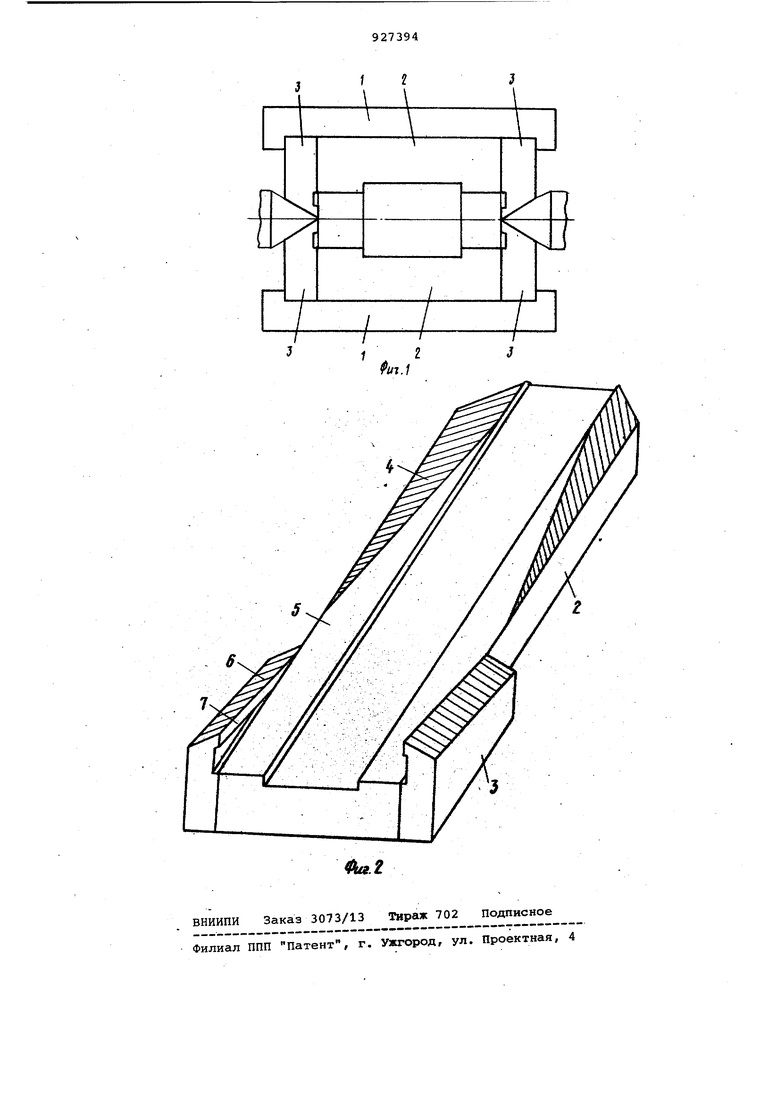

На фиг. 1 показано .устройство для поперечно-клиновой прокатки, общий вид; на фиг. 2 - инструмент с отрезными ножами.

Устройство содержит две параллельные плиты, на каждой из которых закреплен клиновой инструмент 2 и отрезные ножи 3. Клиновой инс.трумент имеет наклонные 4 и калибрующие-5 поверхности. Режущая кромка отрезных ножей образована наклонной плоскостью б и плоскостью 7, перпендикулярной оси прокатки. Каждый отрезной нож на поверхности, примыкающей к калибрующей поверхности, выполнен с V-образным пазом, суживающимся в направлении к деформирующей поверхности, причем-одна из плоскостей, образующих паз параллельна калибрующей поверхности инструмента, а другая наклонной плоскости ножа.

Устройство работает следующим образом.

В процессе прокатки заготовка деформируется между двумя перемещающимися один относительного другого клиновыми инструментами 2 и после формирования детали попадают в отрезные ножи 3, при помощи которых удаляются концевые отходы. За счет V-образного паэа, уменьшается плоскость соприкосновения материала ножа и нагреваемого металла, что приводит к значительному уменьшению теплопередачи и как следствие этого, к повышению стойкости ножей. Расположение одной плоскости, образующей паз параллельно калибрующей поверхности . инструмента, а другой - параллельно

наклонной плоскости ножа, обеспечивает в процессе отрезки постоянство трущихся поверхностей, что приводит к уменьшани.ю и постоянству в процессе отрезки тормозящих моментов, вызванных трением поверхности ножа с торцовой поверхностью заготовки, в то время как в известных устройствах они увеличиваются по мере отрезки, достигая максимального значения в момент отделения отходов/ что служит причиной застревания заготовки в ножах и искривления прокатываемой детали. По сравнению с известным предлагаемое изобретение позволяет повысить стойкость ножей и устойчивост процесса отрезки.

Формула изобретения

Устройство для поперечно-клиновой прокатки, содержащее две.параллельные , установленные с возможностью относительного возвратно-поступательного перемещения с закрепленными на их рабочих поверхностях клиновыми инструментами, имеющими наклонные деформирующие и калибрующие поверхности, и примыкающие к калибрующим поверхностям, отрезные ножи с режущей кромкой, образованной наклонной плоскостью и плоскостью, перпендикулярной оси прокатки, о т лишающееся тем, что, с целью повышения стойкости ножей и устойчивости процесса отрезки, каждый орезной нож на поверхности, примыкающей к калибрующей поверхности, выполнен С V-o6pa3HfcaM пазом, суживающимся в направлении к деформирующей поверхности, причем одна из плоскостей, образующих паз, параллельна калибрующей поверхности инструмента, а другая - наклонной плоскости ножа.

Источники информации, принятые во внимание при экспертизе

1.Макушок Е.М, Поперечно-клиновая прокатка. Минск, Наука и техника , 1974, с, 69-72.

2.Патент ГДР №:116151,

кл. В 1/00, 13.11.74 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки | 1981 |

|

SU969389A1 |

| Устройство для поперечно-клиновой прокатки | 1988 |

|

SU1553235A1 |

| Инструмент для поперечно-клиновой прокатки | 1989 |

|

SU1639853A1 |

| Инструмент для поперечно-клиновой прокатки двух изделий типа ступенчатых валиков | 1987 |

|

SU1562051A1 |

| Устройство для поперечно-клиновойпРОКАТКи | 1979 |

|

SU829279A1 |

| Устройство для поперечно-клиновой прокатки | 1979 |

|

SU867493A1 |

| Устройство для поперечно-клиновой прокатки | 1981 |

|

SU940964A1 |

| Инструмент для поперечно-клиновой прокатки | 1988 |

|

SU1590181A1 |

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU715192A1 |

| Устройство для поперечно-клиновой прокатки | 1980 |

|

SU940963A1 |

Авторы

Даты

1982-05-15—Публикация

1980-04-18—Подача