(54) ЗАХВАТ ДЛЯ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Схват манипулятора | 1985 |

|

SU1301699A1 |

| Многопозиционное захватное устройство | 1981 |

|

SU994254A1 |

| Пневматический захват | 1983 |

|

SU1117207A1 |

| Магнитный захват | 1988 |

|

SU1639949A1 |

| Автоматизированный комплекс для листовой штамповки заготовок с внутренним асимметричным контуром | 1984 |

|

SU1253699A1 |

| Захватное устройство | 1982 |

|

SU1007973A1 |

| Захватное устройство для мягких деталей | 1990 |

|

SU1811482A3 |

| Установка для сборки перед пайкой корпуса с выводами | 1982 |

|

SU1050824A1 |

| Схват манипулятора | 1983 |

|

SU1096098A1 |

| Захватное устройство | 1985 |

|

SU1303404A1 |

1

Изобретение относится к области машиностроения, в частности к захватным магнитным устройствам промышленного робота и может быть использовано для захвата и установки ферромагнитных деталей.

Известен захват, который содержит корпус с размешенными в нем подвижным и неподвижным блоками постоянных магнитов и механизм управления подвижным блоком постоянных магнитов, включаюш.ий в себя стержень, жестко укрепленный на подвижных блоках и навешиваемый на крюк грузоподъемного средства, служаший державкой для захвата.

Механизм управления подвижного блока снабжен упором, установленным в верхней части стержня, и двумя рычагами, шарнирно закрепленными на корпусе и взаимодействуюшими с упомянутым упором при его перемешении и подвижными вертикальными штоками, каждый из которых шарнирно соединен с соответствуюшим рычагом и установленным в направляюших, закрепленных на боковых стенках корпуса 1.

Недостатком данной конструкции являются неточность установки детали, вследствие отсутствия ее позиционирования, и сложность работы захвата, выражаюш,аяся в необходимости различного хода стержня с подвижным блоком магнитов при захвате и укладке детали.

Кроме того, известная конструкция имеет большой вес и габариты.

Известный захват невозможно использовать в качестве исполнительного органа промышленного робота, так как он предназначен для навешивания на крюк подъемного средства.

Целью данного изобретения является

10 упрощение конструкции и повышение точности укладки детали.

Указанная цель достигается тем, что полый корпус установлен в державке с возможностью перемещения и подпружинен 15 относительно нее, а стержень с блоками магнитов подпружинен относительно корпуса, при этом упор установлен на стержень со стороны захватываемой детали и выполнен в виде конусного диска, наибольший диаметр которого соответствует диаметру 20 отверстия захватываемой детали.

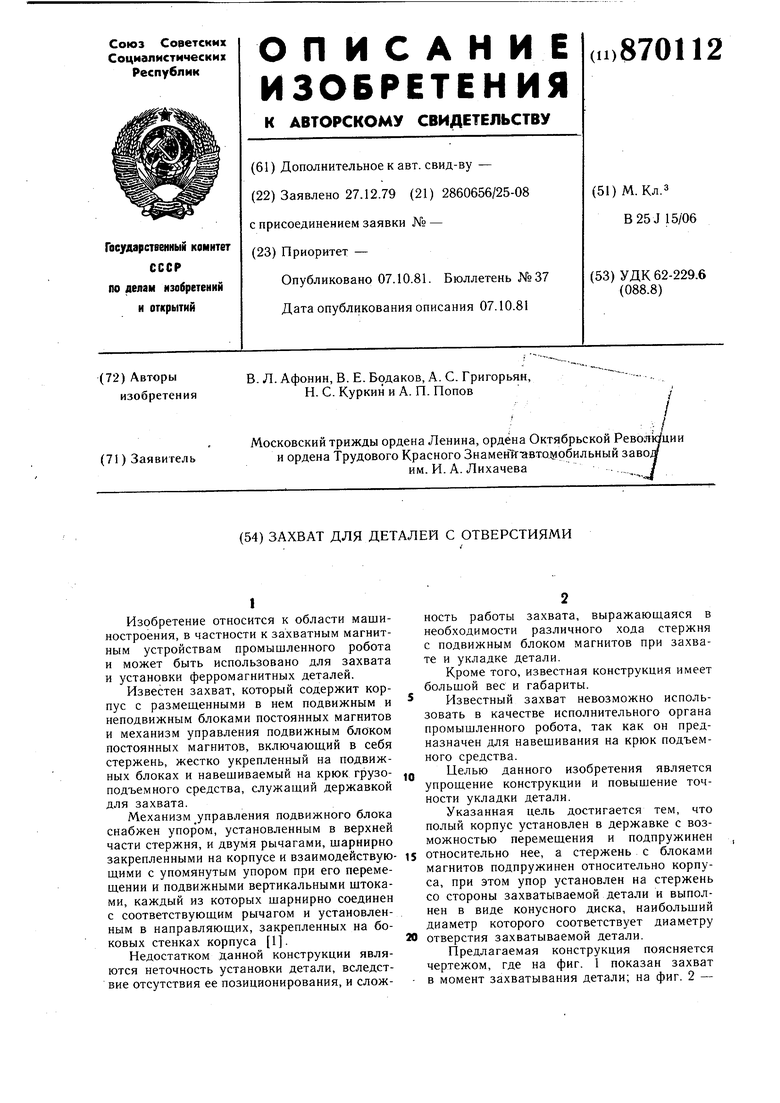

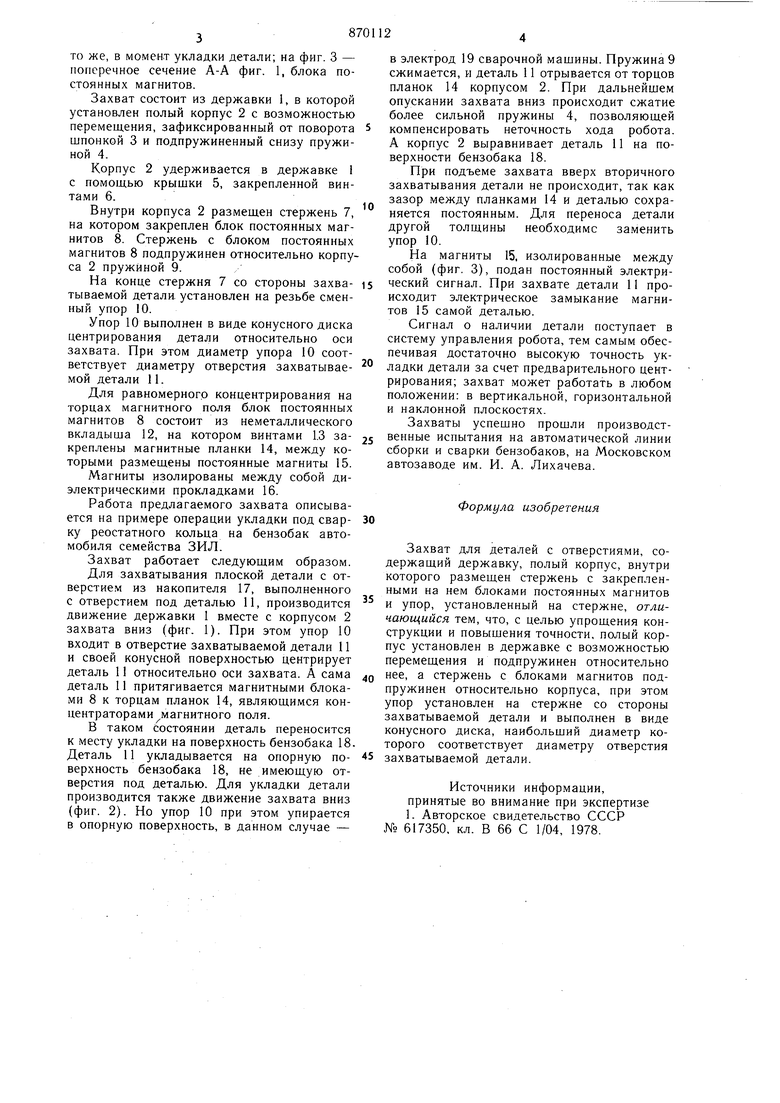

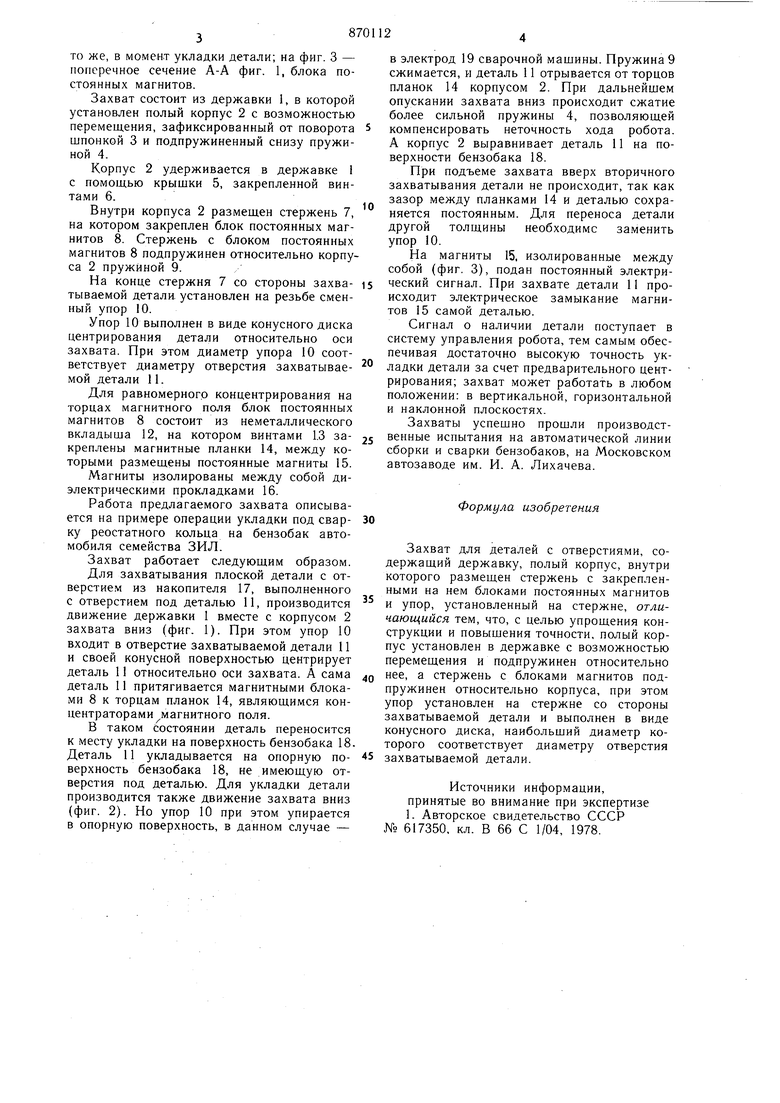

Предлагаемая конструкция поясняется

чертежом, где на фиг. 1 показан захват

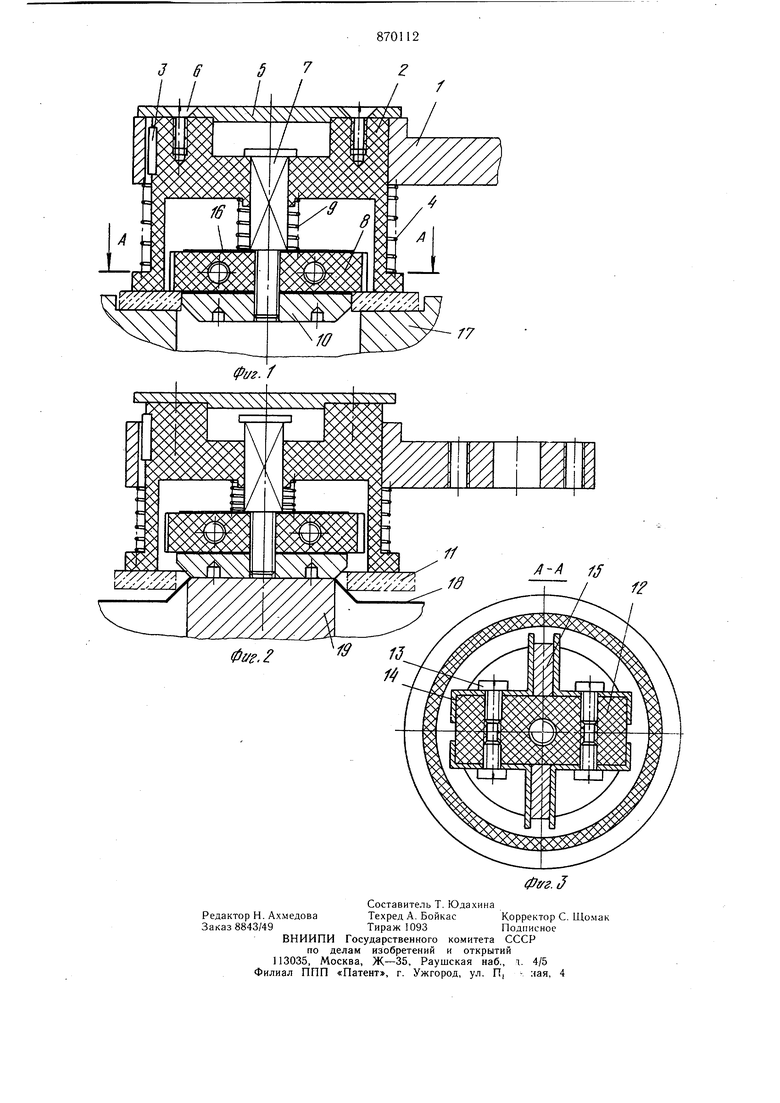

- в момент захватывания детали; на фиг. 2 - то же, в момент укладки детали; на фиг. 3 - поперечное сечение А-А фиг. 1, блока постоянных магнитов. Захват состоит из державки 1, в которой установлен полый корпус 2 с возможностью перемещения, зафиксированный от поворота шпонкой 3 и подпружиненный снизу пружиной 4. Корпус 2 удерживается в державке 1 с помощью крыщки 5, закрепленной винтами 6. Внутри корпуса 2 размещен стержень 7, на котором закреплен блок постоянных магнитов 8. Стержень с блоком постоянных магнитов 8 подпружинен относительно корпуса 2 пружиной 9. На конце стержня 7 со стороны захватываемой детали, установлен на резьбе сменный упор 10. Упор 10 выполнен в виде конусного диска центрирования детали относительно оси захвата. При этом диаметр упора 10 соответствует диаметру отверстия захватываемой детали 11. Для равномерного концентрирования на торцах магнитного поля блок постоянных магнитов 8 состоит из неметаллического вкладыша 12, на котором винтами 1.3 закреплены магнитные планки 14, между которыми размешены постоянные магниты 15. Магниты изолированы между собой диэлектрическими прокладками 16. Работа предлагаемого захвата описывается на примере операции укладки под сварку реостатного кольца на бензобак автомобиля семейства ЗИЛ. Захват работает следующим образом. Для захватывания плоской детали с отверстием из накопителя 17, выполненного с отверстием под деталью 11, производится движение державки 1 вместе с корпусом 2 захвата вниз (фиг. 1). При этом упор 10 входит в отверстие захватываемой детали 11 и своей конусной поверхностью центрирует деталь 11 относительно оси захвата. А сама деталь 11 притягивается магнитными блоками 8 к торцам планок 14, являющимся концентраторами магнитного поля. В таком состоянии деталь переносится к месту укладки на поверхность бензобака 18. Деталь 11 укладывается на опорную поверхность бензобака 18, не имеющую отверстия под деталью. Для укладки детали производится также движение захвата вниз (фиг. 2). Но упор 10 при этом упирается в опорную поверхность, в данном случае - в электрод 19 сварочной машины. Пружина 9 сжимается, и деталь 11 отрывается от торцов планок 14 корпусом 2. При дальнейшем опускании захвата вниз происходит сжатие более сильной пружины 4, позволяющей компенсировать неточность хода робота. А корпус 2 выравнивает деталь 11 на поверхности бензобака 18. При подъеме захвата вверх вторичного захватывания детали не происходит, так как зазор между планками 14 и деталью сохраняется постоянным. Для переноса детали другой толщины необходимо заменить упор 10. На магниты 15, изолированные между собой (фиг. 3), подан постоянный электрический сигнал. При захвате детали 11 происходит электрическое замыкание магнитов 15 самой деталью. Сигнал о наличии детали поступает в систему управления робота, тем самым обеспечивая достаточно высокую точность укладки детали за счет предварительного центрирования; захват может работать в любом положении: в вертикальной, горизонтальной и наклонной плоскостях. Захваты успешно прошли производственные испытания на автоматической линии сборки и сварки бензобаков, на Московском автозаводе им. И. А. Лихачева. Формула изобретения Захват для деталей с отверстиями, содержащий державку, полый корпус, внутри которого размещен стержень с закрепленными на нем блоками постоянных магнитов и упор, установленный на стержне, отличающийся тем, что, с целью упрощения конструкции и повышения точности, полый корпус установлен в державке с возможностью перемещения и подпружинен относительно стержень с блоками магнитов подпружинен относительно корпуса, при этом упор установлен на стержне со стороны захватываемой детали и выполнен в виде конусного диска, наибольший диаметр которого соответствует диаметру отверстия захватываемой детали. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 617350, кл. В 66 С 1/04, 1978.

Авторы

Даты

1981-10-07—Публикация

1979-12-27—Подача