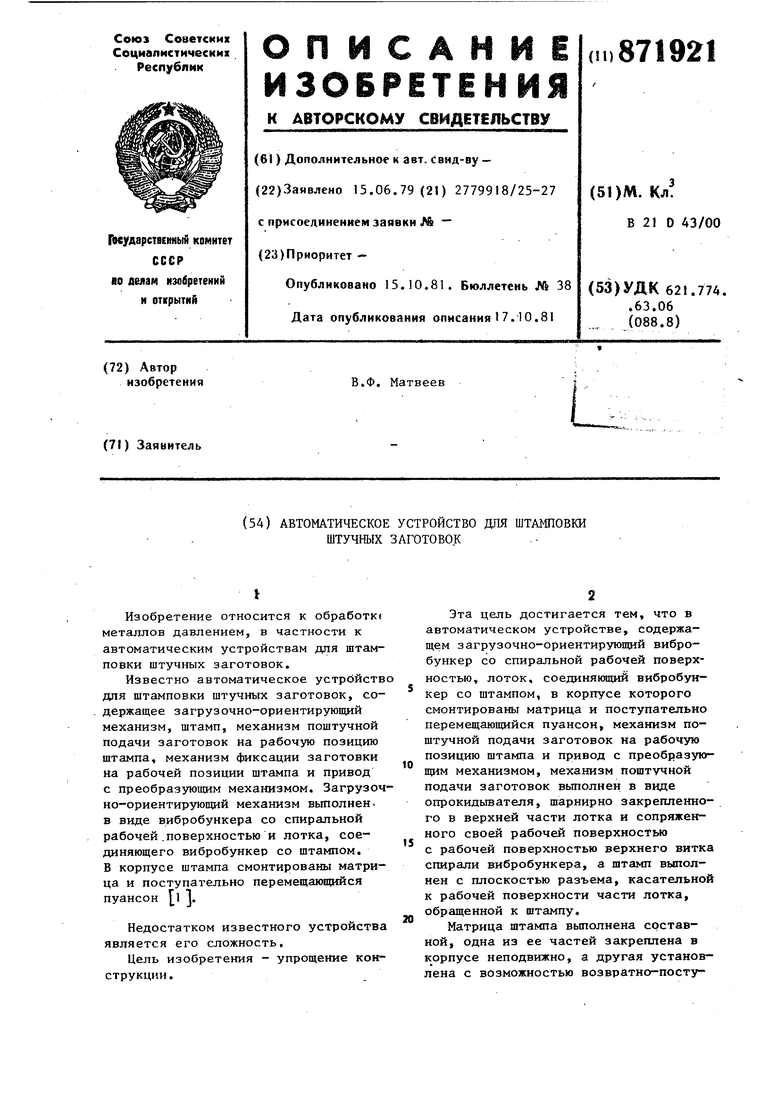

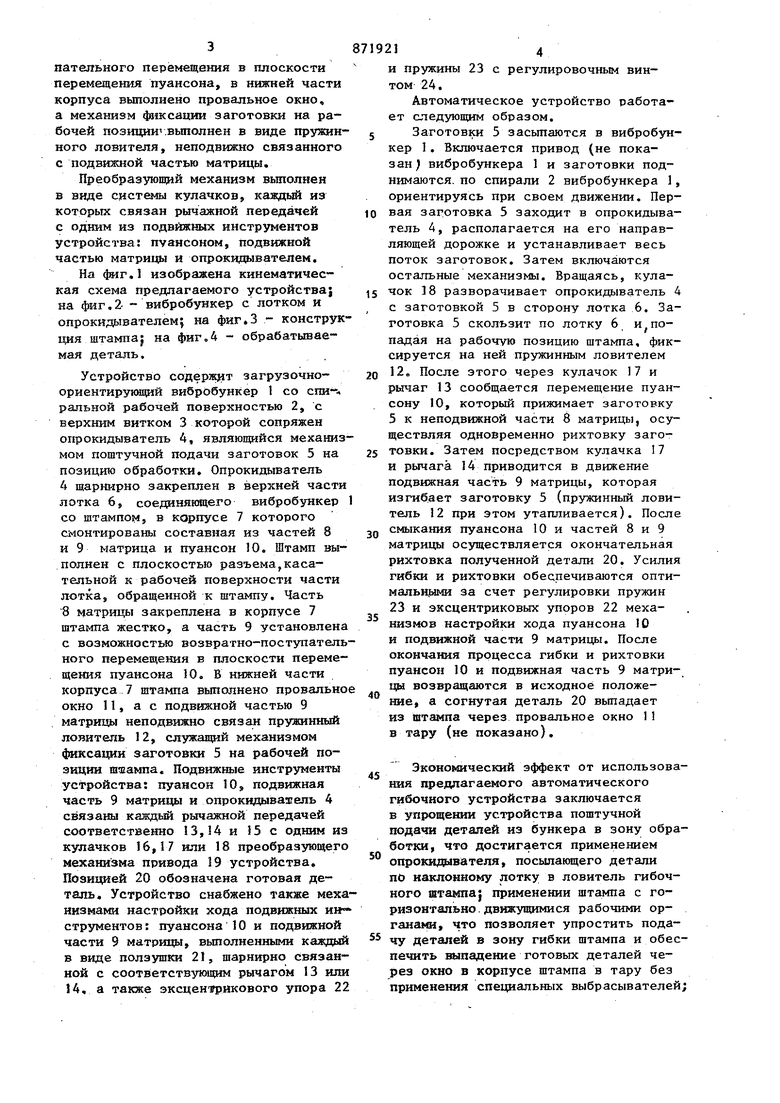

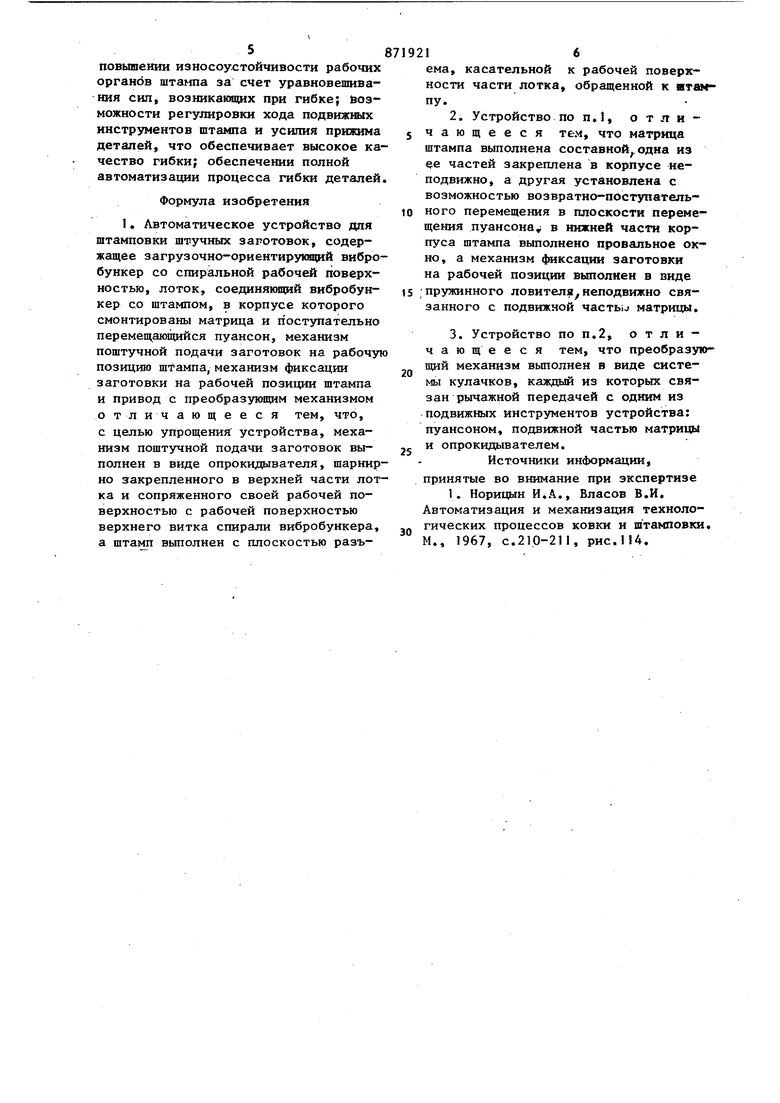

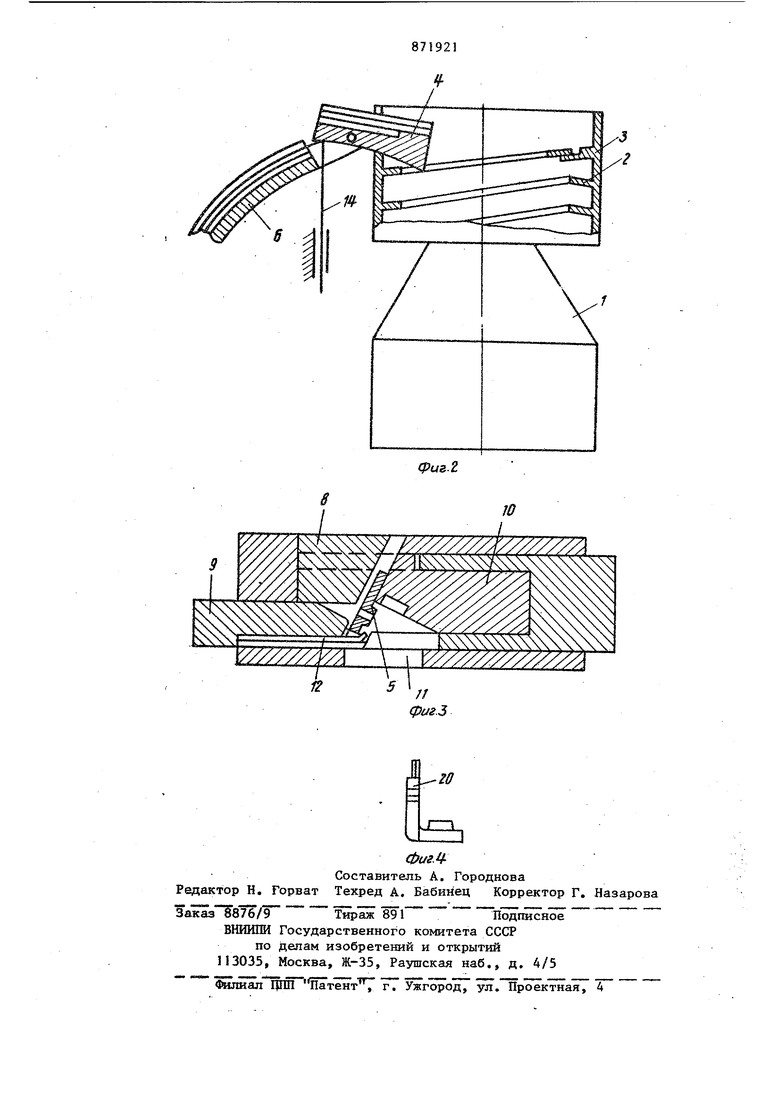

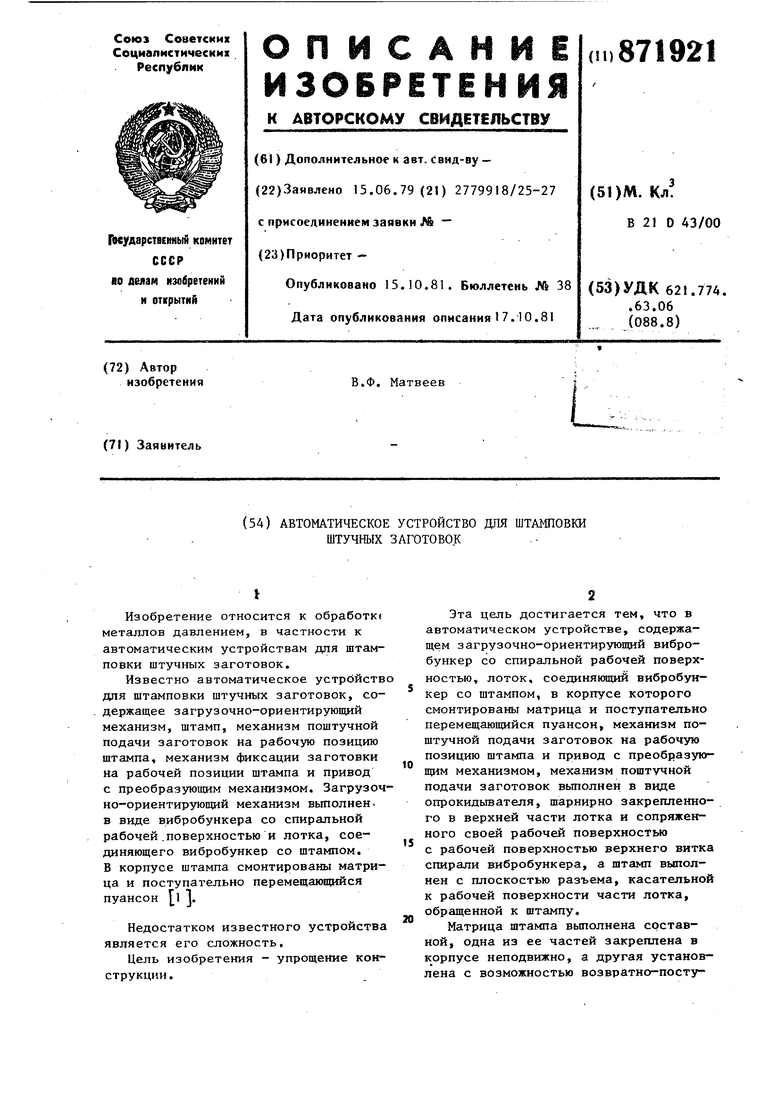

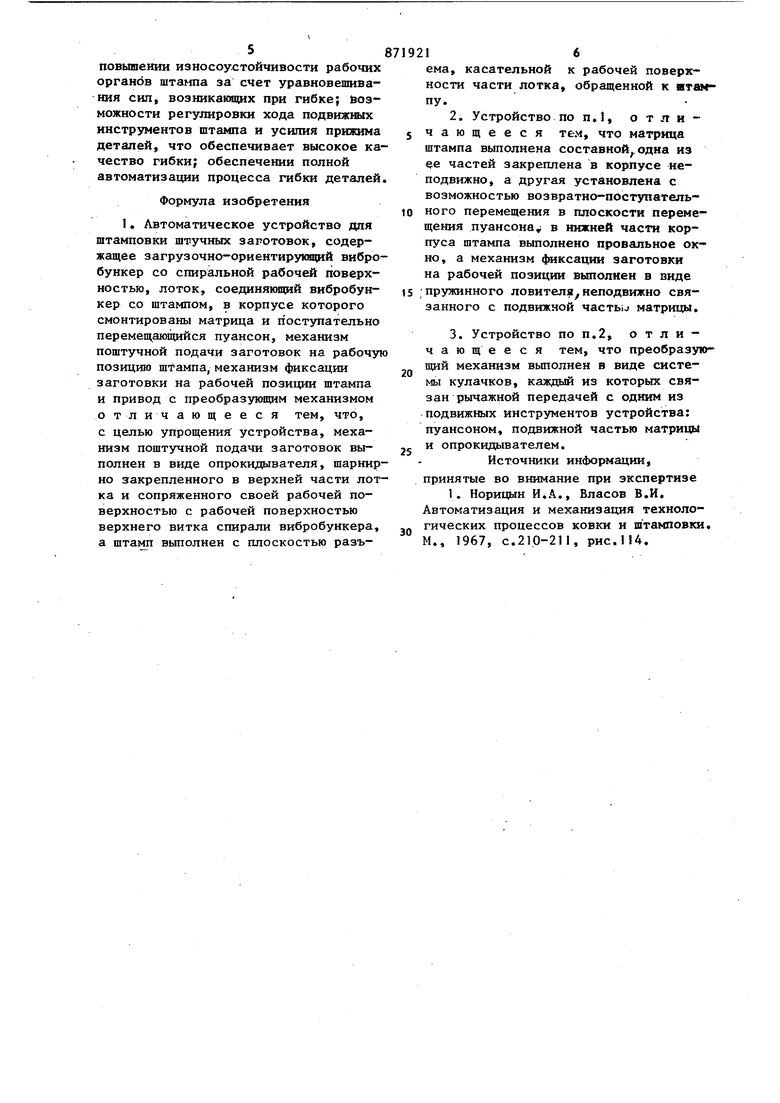

Изобретение относится к обработк металлов давлением, в частности к автоматическим устройствам для штамповки штучных заготовок. Известно автоматическое устройств для штамповки штучных заготовок, содержащее загрузочно-ориентирующий механизм, штамп, механизм поштучной подачи заготовок на рабочую позицию штампа, механизм фиксации заготовки на рабочей позиции штампа и привод с преобразующим механизмом. Загрузоч но-ориентирующий механизм вьтолненв виде вибробункера со спиральной рабочей.поверхностью и лотка, соединяющего вибробункер со штампом. В корпусе штампа смонтированы матрица и поступательно перемещающийся пуансон L JНедостатком известного устройства является его сложность. Цель изобретения - упрощение конструкции. Эта цель достигается тем, что в автоматическом устройстве, содержащем загрузочно-ориентирующий вибробункер со спиральной рабочей поверхностью, лоток, соединяющий вибробункер со штампом, в корпусе которого смонтированы матрица и поступательно перемещающийся пуансон, механизм поштучной подачи заготовок на рабочую позицию штампа и привод с преобразующим механизмом, механизм поштучной подачи заготовок вьтолнен в виде опрокидывателя, шарнирно закрепленного в верхней части лотка и сопряженного своей рабочей поверхностью с рабочей поверхностью верхнего витка спирали вибробункера, а штамп выполнен с плоскостью разъема, касательной к рабочей поверхности части лотка, обращенной к штампу. Матрица штампа вьшолнена составной, одна из ее частей закреплена в корпусе неподвижно, а другая установлена с возможностью возвратно-посту3нательного перемещения в плоскости перемещения пуансона, в нижней части корпуса выполнено провальное окно, а механизм фиксации заготовки на рабочей ПОЗИЦИИ .выполнен в виде пружин ного ловителя, неподвижно связанного с подвижной частью матрицы. Преобразующий механизм выполнен в виде системы кулачков, каждый из которых связан рычажной передачей с одним из подвижных инструментов устройства: пуансоном, подвижной частью матрицы и опрокидывателем. На 4мг.1 изображена кинематическая схема предлагаемого устройства; на фиг. 2- - вибробункер с лотком и опрокидывателем; на фиг.З - конструк ция штампа j на фиг,4 - обрабатываемая деталь. Устройство содерж 1т загрузочноориентирующий вибробункер 1 со спиральной рабочей поверхностью 2, с верхним витком 3 которой сопряжен опрокидыватель 4, являю1щйся механиз мом поштучной подачи заготовок 5 на позицию обработки. Опрокидыватель 4 щарнирно закреплен в верхней части лотка 6, соеданяющего вибробункер со штампом, в корпусе 7 которого амонтированы составная из частей 8 и 9 матрица и пуансон 10. Штамп выполнен с плоскостью разъема,касательной к рабочей поверхности части лотка, обращенной к штампу. Часть 8 матрицы закреплена в корпусе 7 штампа жестко, а часть 9 установлена с возможностью возвратно-поступатель ного перемещения в плоскости перемещения пуансона 10. В нижней части корпуса 7 штампа выполнено провально окно 11, а с подвижной частью 9 матриедл неподвижно связан прзшинный ловитель 12, служавщй механизмом фиксации заготовки 5 на рабочей позиции шзгампа. Подвижные инструменты устройства: пуансон 10, подвижная часть 9 матрихцл и опрокидыватель 4 связаны каждый рычажной передачей соответственно 13,14 и 15 с одним из кулачков 16,17 или 18 преобразующего механизма привода 19 устройства. Позицией 20 обозначена готовая деталь. Устройство снабжено также меха низмами настройки хода подвижных ин струментов: пуансона 10 и подвижной части 9 матрицы, выполненш 1ми каждый в виде ползушки 21, шарнирно связанной с соответствующим рычагом 13 или 14, а также эксценгрикового упора 2 И пружины 23 с регулировочным винтом 24. Автоматическое устройство работает следующим образом. Заготовки 5 засьшаются в вибробункер 1. Включается привод (не показан; вибробункера 1 и заготовки поднимаются, по спирали 2 вибробункера 1, ориентируясь при своем движении. Первая заготовка 5 заходит в опрокидыватель 4, располагается на его направляющей дорожке и устанавливает весь поток заготовок. Затем включаются остальные механизмы. Вращаясь, кулачок 18 разворачивает опрокидыватель 4 с заготовкой 5 в сторону лотка 6. Заготовка 5 скользит по лотку 6 и попадая на рабочую позицию штампа, фиксируется на ней пружинным ловителем 12, После зтого через кулачок 17 и рычаг 13 сообщается перемещение пуансону 10, который прижимает заготовку 5 к неподвижной части 8 матрицы, осуществляя одновременно рихтовку заготовки. Затем посредством кулачка 17 и рычага 14 приводится в движение подвижная часть 9 матрицы, которая изгибает заготовку 5 (пружинный ловитель 12 при этом утапливается). После смыкания пуансона 10 и частей 8 и 9 матрицы осуществляется окончательная рихтовка полученной детали 20. Усилия гибки и рихтовки обеспечиваются оптимальщями за счет регулировки пружин 23 и эксцентриковых упоров 22 механизмов настройки хода пуансона 10 и подвижной части 9 матрицы. После окончания процесса гибки и рихтовки пуансон 10 и подвижная часть 9 матрицы возвращаются в исходное положение, а согнутая деталь 20 вьшадает из йтампа через провальное окно 11 в тару (не показано). Зконое-шческий эффект от использования предлагаемого автоматического гибочного устройства заключается в упрощении устройства поштучной подачи деталей из бункера в зону обработки, что достигается применением опрокидывателя, посыпающего детали по наклонному лотку в ловитель гибочного штампа} применении штампа с горизонтально, движущимися рабочими органа1 б1, что позволяет упростить подацу деталей в зону гибки штампа и обеспечить выпадение готовых деталей через окно в корпусе штампа в тару без примене шя специальных выбрасывателей;

повышении износоустойчивости рабочих органов штампа за счет уравновешивания сил, возникакщих при гибке; йозможности регулировки хода подвижшлх инструментов штампа и усилия прижима деталей, что обеспечивает высокое качество гибки; обеспечении полной автоматизации процесса гибки деталей.

Формула изобретения

1. Автоматическое устройство для штамповки штучных заготовок, содержащее загрузочно-ориентирунщий вибробункер со спиральной рабочей поверхностью, лоток, соединяющий вибробункер со штампом, в корпусе которого смонтированы матрица и поступательно перемещающийся пуансон, механизм поштучной подачи заготовок на рабочую позицию штампа, механизм фиксации заготовки на рабочей позиции штампа и привод с преобразующим механизмом отличающееся тем, что, с целью упрощения устройства, механизм поштучной подачи заготовок выполнен в виде опрокидывателя, шарнирно закрепленного в верхней части лотка и сопряженного своей рабочей поверхностью с рабочей поверхностью верхнего витка спирали вибробункера, а штамп вьтолнен с плоскостью разъема, касательной к рабочей поверхности части лотка, обращенной к .

2. Устройство по п,1, о т л и чающееся тем, что матрица штампа выполнена составной одна из ее частей закреплена в корпусе неподвижно, а другая установлена с возможностью возвратно-постзтательного перемещения в плоскости перемещения пуансона в иижией части корпуса штампа выполнено провальное окно, а механизм 4 1ксации заготовки на рабочей позиции выполнен в виде

пружинного ловителя неподвижно связанного с подвижной частыJ матрицы.

3. Устройство по п.2, отличающееся тем, что преобразу пщй механизм выполнен в виде системы кулачков, KaxpfJi из которых связан рычажной передачей с одним из подвижных инструментов устройства: пуансоном, подвижной частью матрицы и опрокидывателем.

Источники информации, принятые во внимание при зкспертизе

1. Норицын И.А., Власов В.И. Автоматизация и механизация технологических процессов ковки и штамювки. М., 1967, с.210-211, рис.114.

/УУХ/УУ

;

|э|а |э|с|

X I X 1

1

X

Ю|а

: /wvvwvvo

|о|с1

О

d

К-Н

pd

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для горячей высадки болтов | 1985 |

|

SU1311830A1 |

| Способ последовательной штамповки | 1990 |

|

SU1801678A1 |

| Линия для изготовления штучных изделий из ленточного материала | 1990 |

|

SU1750812A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| Штамп с отключаемыми пуансонами | 1984 |

|

SU1274823A1 |

| Устройство для формировки изделий из штучных заготовок | 1975 |

|

SU557856A1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| Устройство для подачи и обработки деталей | 1986 |

|

SU1402392A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

СИ

/ t

Т

7ff

о

(ffue.l

J

s .,

//

фиг.3

Авторы

Даты

1981-10-15—Публикация

1979-06-15—Подача