1

Изобретение относится к вспомогательному оборудованию горяче-штамповочного производства и может быть использовано для автоматизированного нагрева заготовок под их обработку.

Известна установка для автоматизированного нагрева заготовок, содержащая кантователь и механизм перегрузки тары под заготовки, устройство для ориентации заготовок, индукционный нагреватель, установленный между ними механизм передачи заготоВок и систему управления tl} .

Данная -установка характеризуется невысокой производительностью работы, а также невозможностью передачи под нагрев длинномерных заготовок из неферромагнитного материала.

Цель изобретения - повышение производительности работы установки и расширение ее технологических возможностей.

Эта цель достигается тем, что в установке для автоматизированного нагрева заготовок, содержащей кантователь и механизм перегрузки тары под заготовки, устройство для ориентации заготовок, индукционный награ- ватель, установленный между ними механизм передачи заготовок и систему

управления, кантователь тары под заготовки выполнен в виде консольного , крана, схваты которого имеют возможность перемещения в зону механизма перегрузки, механизм перегрузки выполнен В виде опрокидывателя с вилочным захватом, при этом устройствох для ориентации заготовок выполнено в виде стола с желобами и ограничи-10тельной стенкой, снабженного вибратором и датчиками контроля -наличия заготовок в желобах, а механизм передачи заготовок выполнен в виде траверсы с направляющей, размещенной пер5 пендикулярнО желобам устройства для ориентации заготовок, и каретки с манипулятором, установленной на направляющей траверсы.

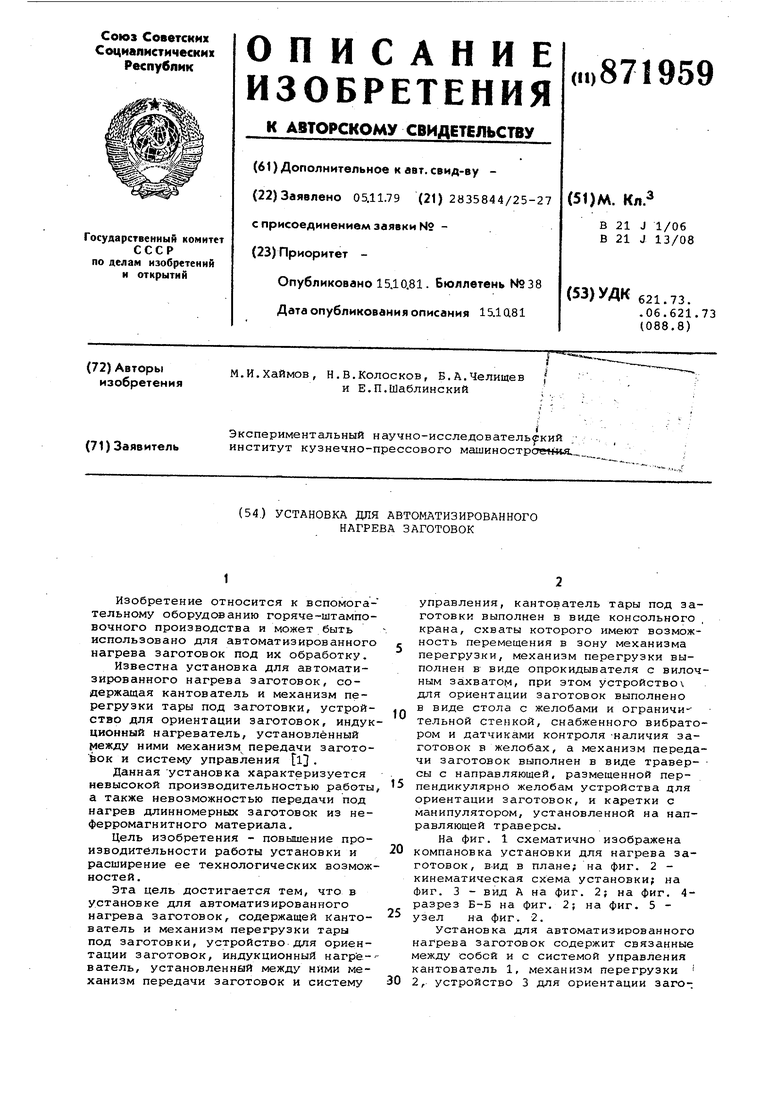

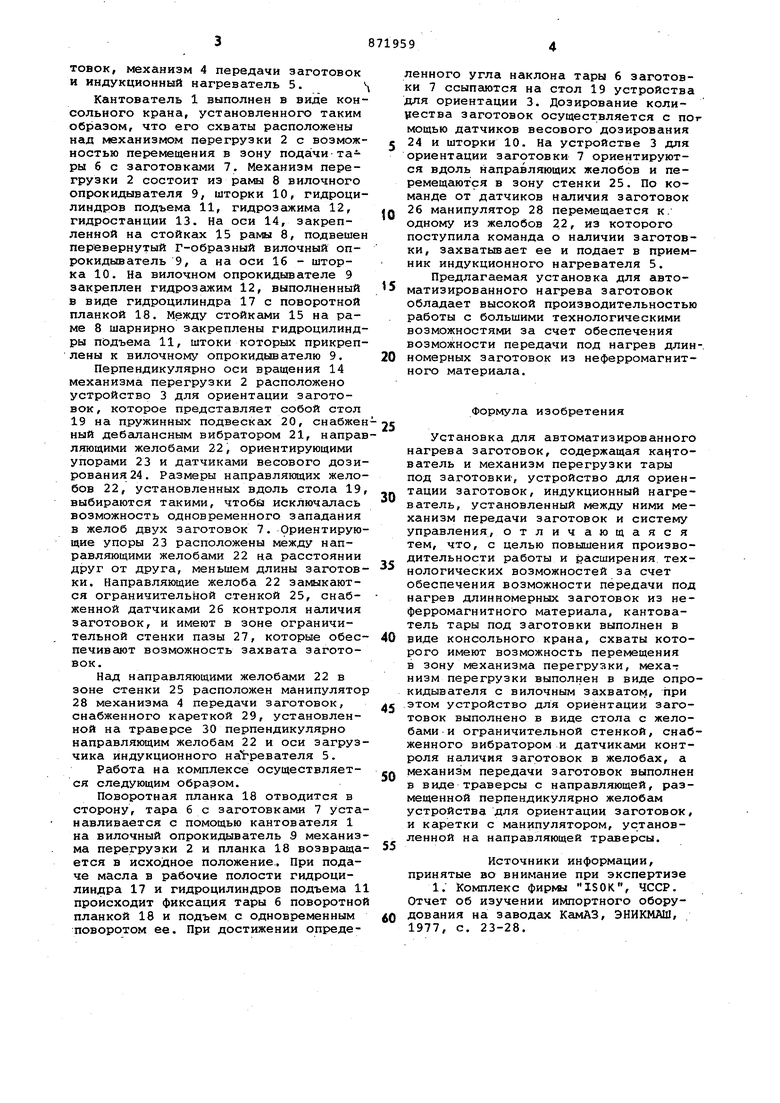

На фиг. 1 схематично изображена

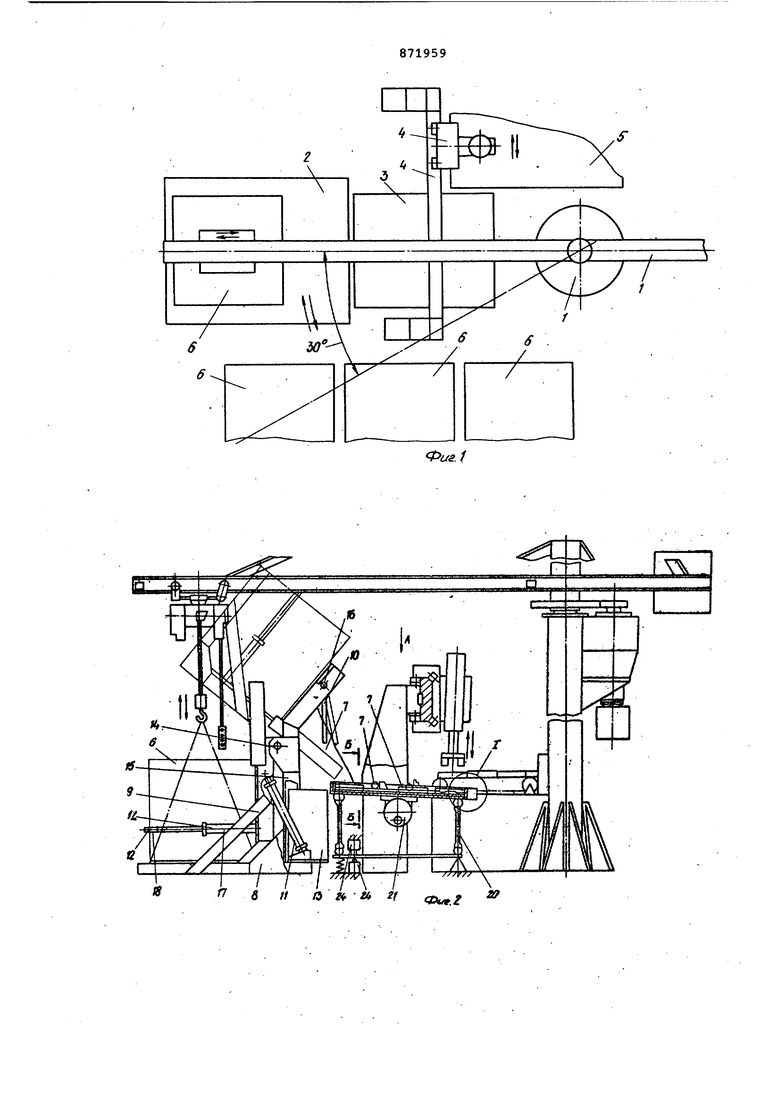

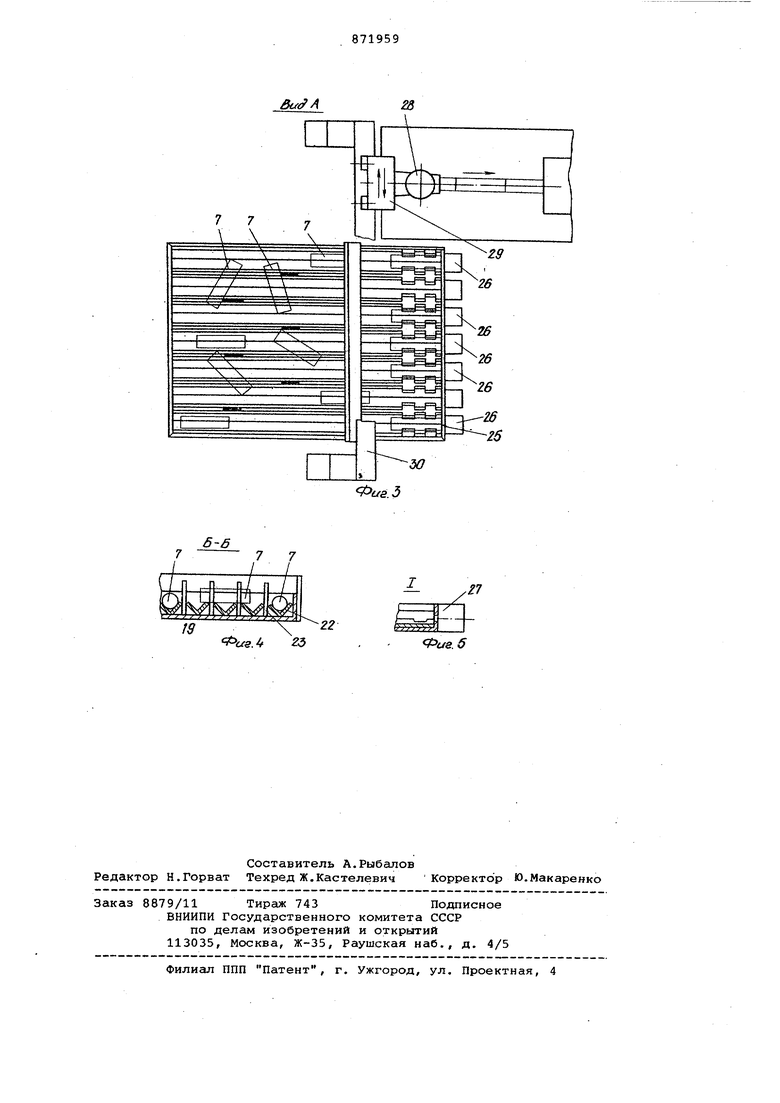

20 компановка установки для нагрева заготовок, вид в плане; на фиг. 2 кинематическая схема установки; на фиг. 3 - вид А на фиг. 2; на фиг. 4разрез Б-Б на фиг. 2; на фиг. 5 25узел на фиг. 2.

Установка для автоматизированного нагрева заготовок содержит связанные между собой и с системой управления кантователь 1, механизм перегрузки 2, устройство 3 для ориентации заготовок, механизм 4 передачи заготовок и индукционный нагреватель 5. Кантователь 1 выполнен в виде консольного крана, установленного таким образом, что его схваты расположены над механизмом перегрузки 2 с возможностью перемещения в зону подачи тары б с заготовками 7. Механизм перегрузки 2 состоит из рамы 8 вилочного опрокидывателя 9, шторки 10, гидроцилиндров подъема 11, гидрозё1жима 12, гидростанции 13. На оси 14, закрепленной на стойках 15 patvsa 8, подвешен перевернутый г-образный вилочный опрокидыватель 9, а на оси 16 - шторка 10. На вилочном опрокидывателе 9 закреплен гидрозажим 12, выполненный в виде гидроцилиндра 17 с поворотной планкой 18. Между стойками 15 на раме 8 шарнирно закреплены гидроцилиндры подъема 11, штоки которых прикреплены к вилочному опрокидывателю 9. Перпендикулярно оси вращения 14 механизма перегрузки 2 расположено устройство 3 для ориентации заготовок , которое представляет собой стол 19 на пружинных подвесках 20, снабженный дебалансным вибратором 21, направляющими желобами 22, ориентирующими упорами 23 и датчиками весового дозирования 24. Размеры направляклдих желобов 22, установленных вдоль стола 19, выбираются такими, чтобй исключалась возможность одновременного западания в желоб двух заготовок 7. Ориентирующие упоры 23 расположены между направляющими желобами 22 на расстоянии друг от друга, меньшем длины заготовки. Направляющие желоба 22 замыкаются ограничительной стенкой 25, снабженной датчиками 26 контроля наличия заготовок, и имеют в зоне ограничительной стенки пазы 27, которые обеспечивают возможность захвата заготовок.

Над направляющими желобами 22 в зоне стенки 25 расположен манипулятор 28 механизма 4 передачи заготовок, сзнабженного кареткой 29, установленной на траверсе 30 перпендикулярно направляющим желобам 22 и оси загрузчика индукционного нагревателя 5.

Работа на комплексе осуществляется следующим образом.

Поворотная планка 18 отводится в сторону, тара 6 с заготовками 7 устанавливается с помощью кантователя 1 на вилочный опрокидыватель 9 механизма перегрузки 2 и планка 18 возвращается в исходное положение. При подаче масла в рабочие полости гидроцилиндра 17 и гидроцилиндров подъема 11 происходит фиксация тары б поворотной планкой 18 и подъем с одновременным поворотом ее. При достижении определенного угла наклона тары 6 заготовки 7 ссыпаются на стол 19 устройства для ориентации 3. Дозирование колирества заготовок осуществляется с по мощью датчиков весового дозирования 24 и шторки 10. На устройстве 3 для ориентации заготовки 7 ориентируются вдоль направляющих желобов и перемещаются в зону стенки 25. По команде от датчиков наличия заготовок 26 манипулятор 28 перемещается к. одному из желобов 22, из которого поступила команда о наличии заготовки, захватывает ее и подает в приемник индукционного нагревателя 5.

Предлагаемая установка для автоматизированного нагрева заготовок обладает высокой производительностью работы с большими технологическими возможностями за счет обеспечения возможности передачи под нагрев длинномерных заготовок из неферромагнитного материала.

Формула изобретения

Установка для автоматизированного нагрева заготовок, содержащая кантователь и механизм перегрузки тары под заготовки-, устройство для ориентации заготовок, индукционный нагреватель, установленный между ними механизм передачи заготовок и систему управления, отлич ающаяся тем, что, с целью повышения производительности работы и расширения технологических возможностей за счет обеспечения возможности передачи под нагрев длинномерных заготовок из неферромагнитного материала, кантователь тары под заготовки выполнен в виде консольного крана, схваты которого имеют возможность перемещения в зону механизма перегрузки, меха-т низм перегрузки выполнен в виде опрокидывателя с вилочным захватом, при этом устройство для ориентации заготовок выполнено в виде стола с желобами и ограничительной стенкой, снабженного вибратором и датчиками контроля наличия заготовок в желобах, а механизм передачи заготовок выполнен в виде траверсы с направляющей, размещенной перпендикулярно желобам устройства для ориентации заготовок, и каретки с манипулятором, установленной на направляющей траверсы.

Источники информации, принятые во внимание при экспертизе

1. Комплекс фир№1 ISOK, ЧССР. Отчет об изучении импортного оборудования на заводах КамАЗ, ЭНИКМАШ, 1977, с. 23-28.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для автоматизированного нагрева заготовок | 1982 |

|

SU1053940A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1258622A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ЗАГОТОВОК | 1990 |

|

RU2023572C1 |

| Устройство для загрузки изделий в тару | 1990 |

|

SU1724519A1 |

| Автоматизированный технологический комплекс | 1987 |

|

SU1509225A1 |

| Роботизированный комплекс горячей штамповки | 1988 |

|

SU1613235A1 |

| Автоматизированная линия для штамповки деталей из листового материала | 1987 |

|

SU1505639A1 |

| Установка для индукционного нагрева и подачи на последующую обработку листовых заготовок | 1984 |

|

SU1268625A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

7 7

Фаг.д

,г7

Фиг. 6

Авторы

Даты

1981-10-15—Публикация

1979-11-05—Подача