Изобретение от юсится к обработке металлов давлением, в частности к автоматизированным системам машин для горячей штамповки.

Цель изобретения - сокращение производственных площадей и повышение производительности.

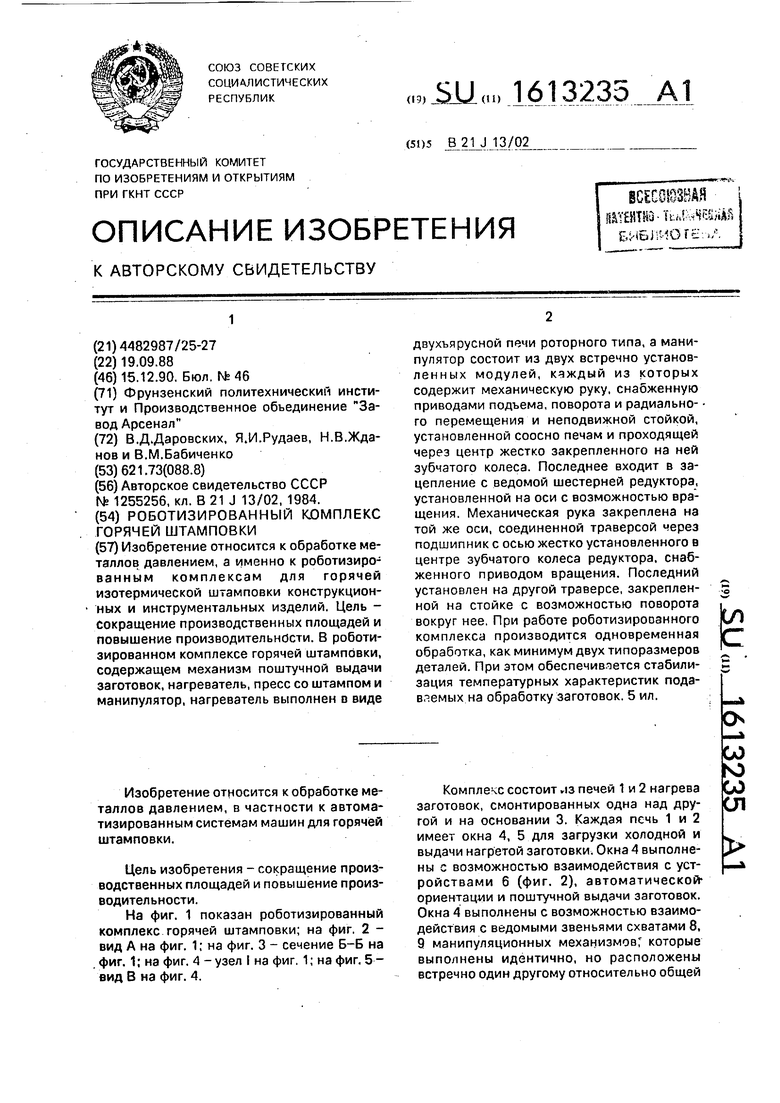

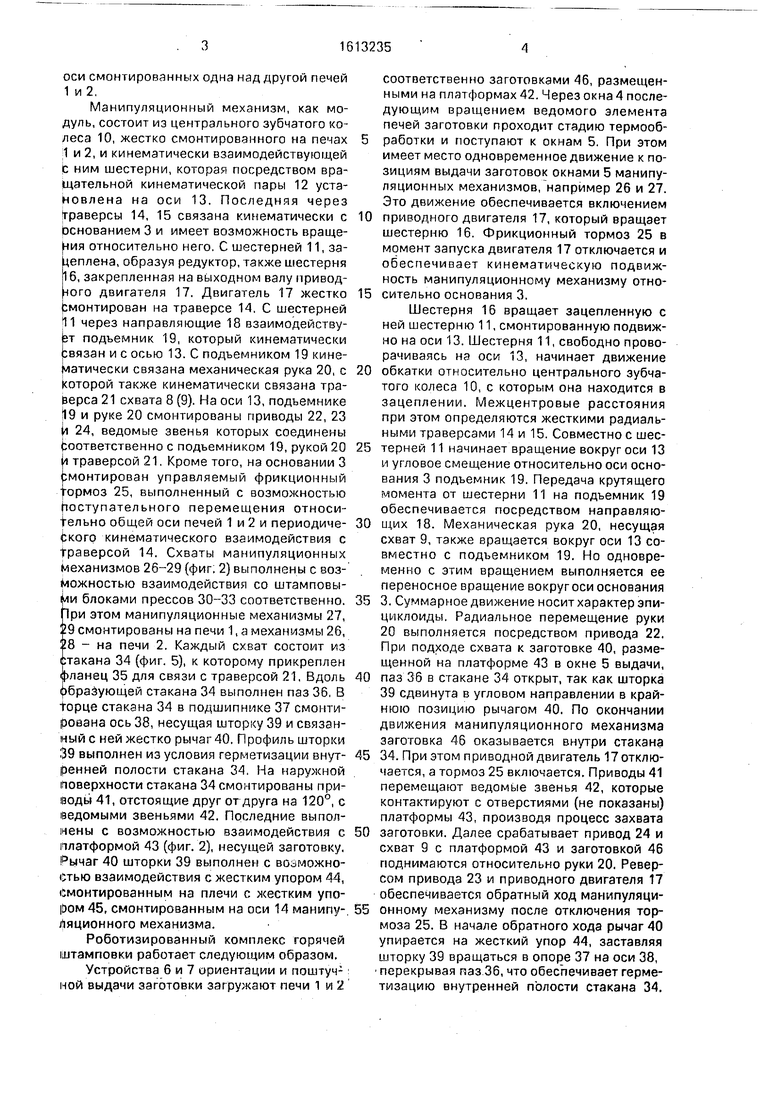

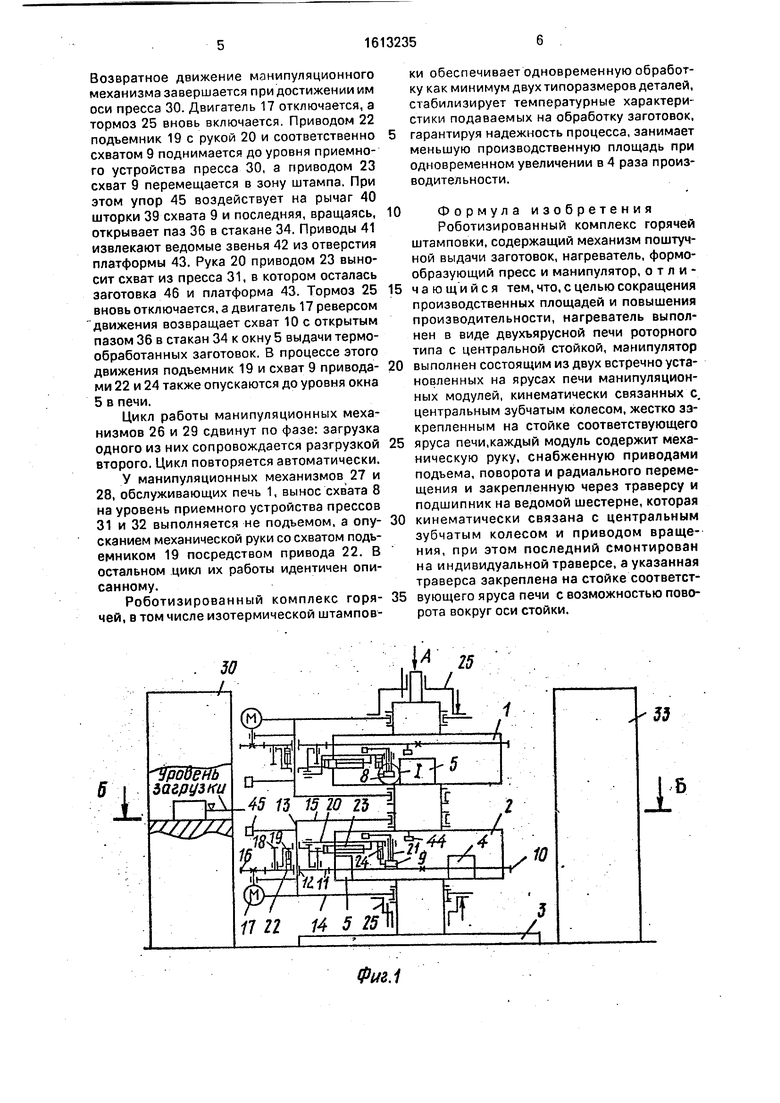

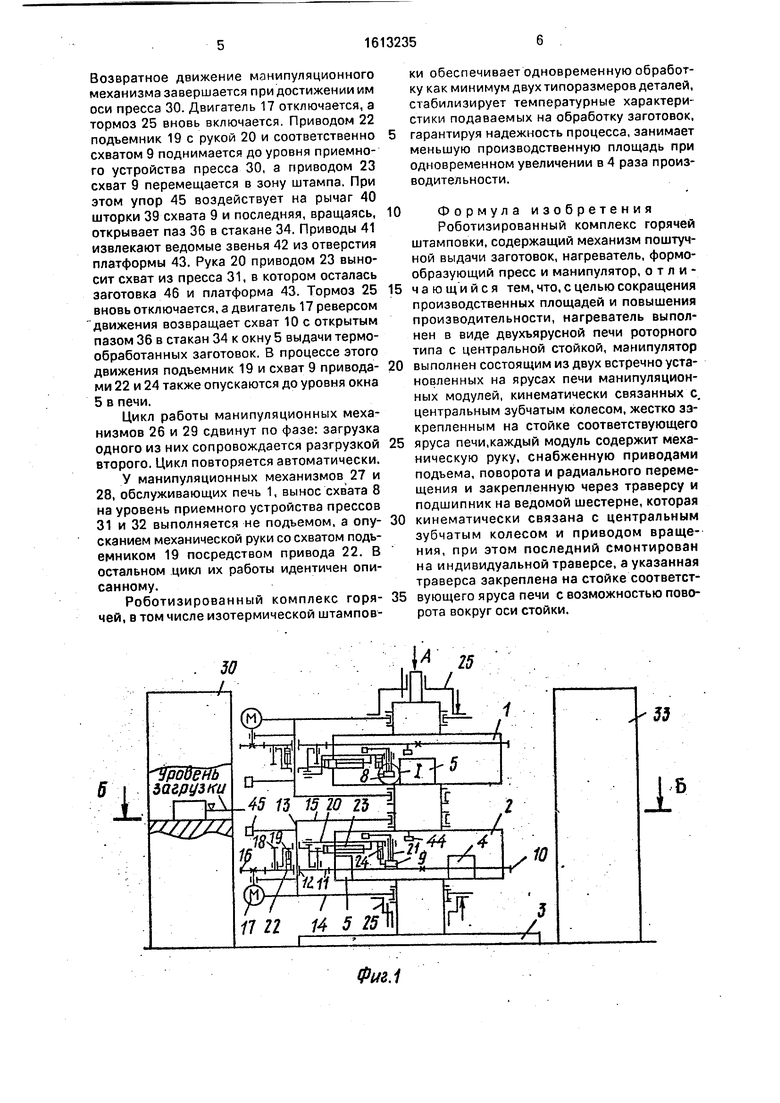

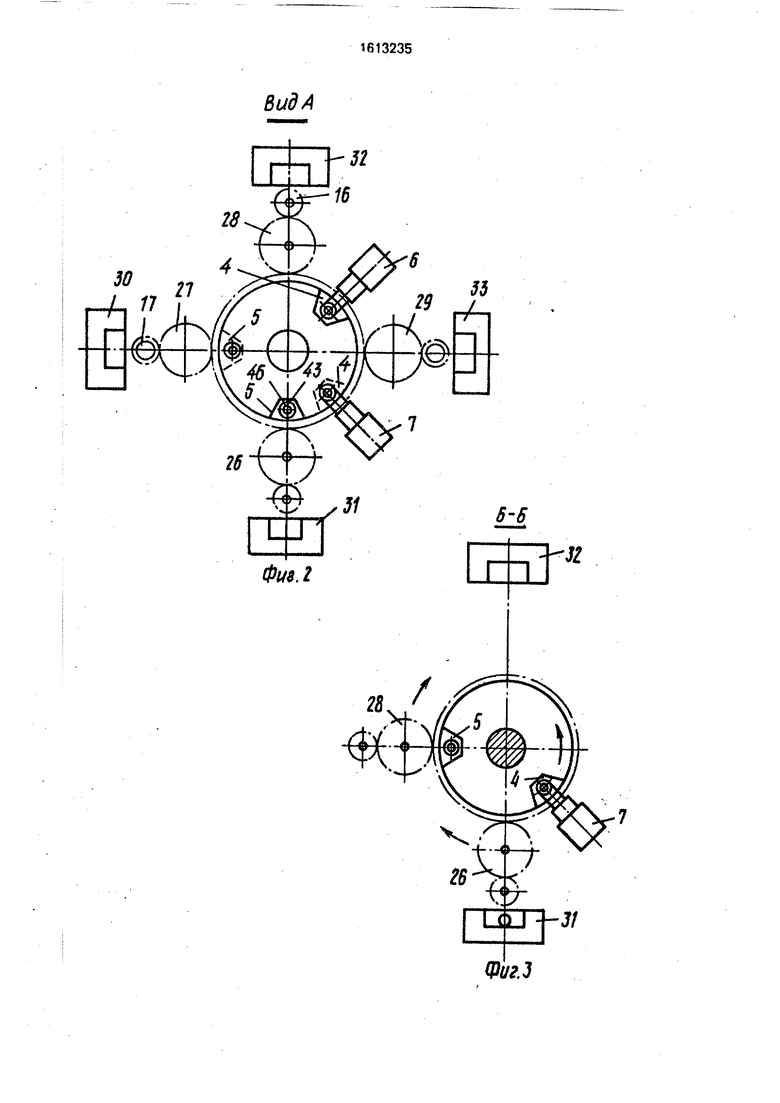

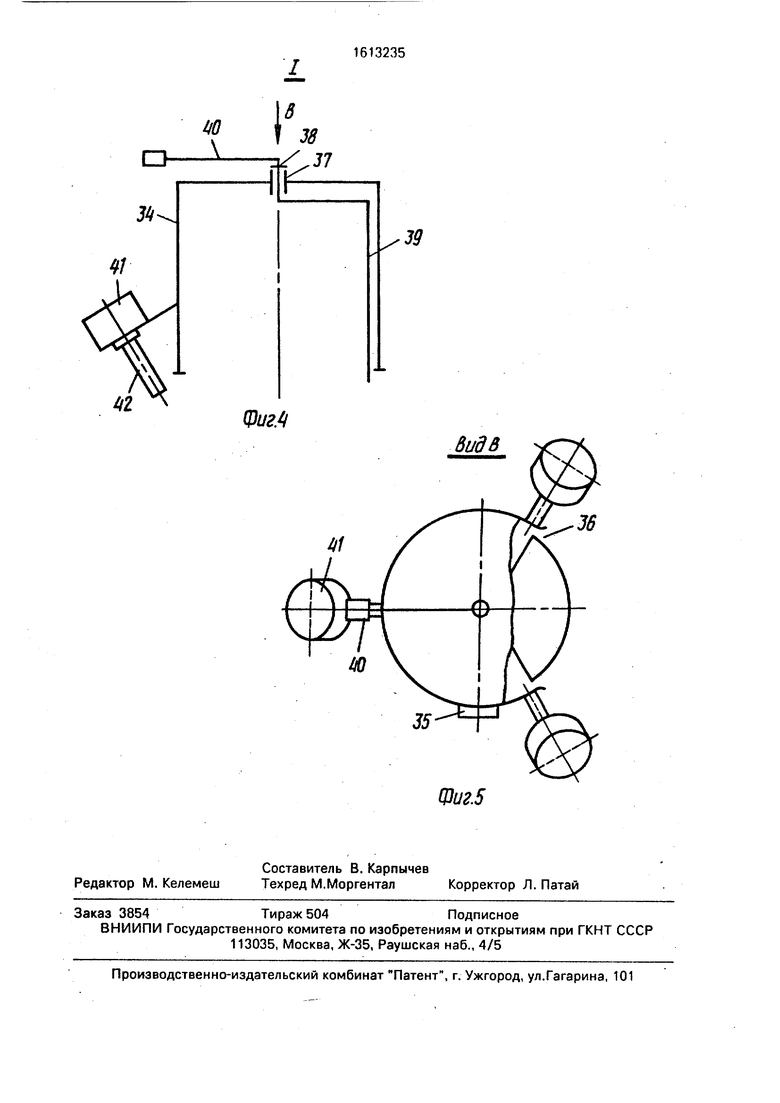

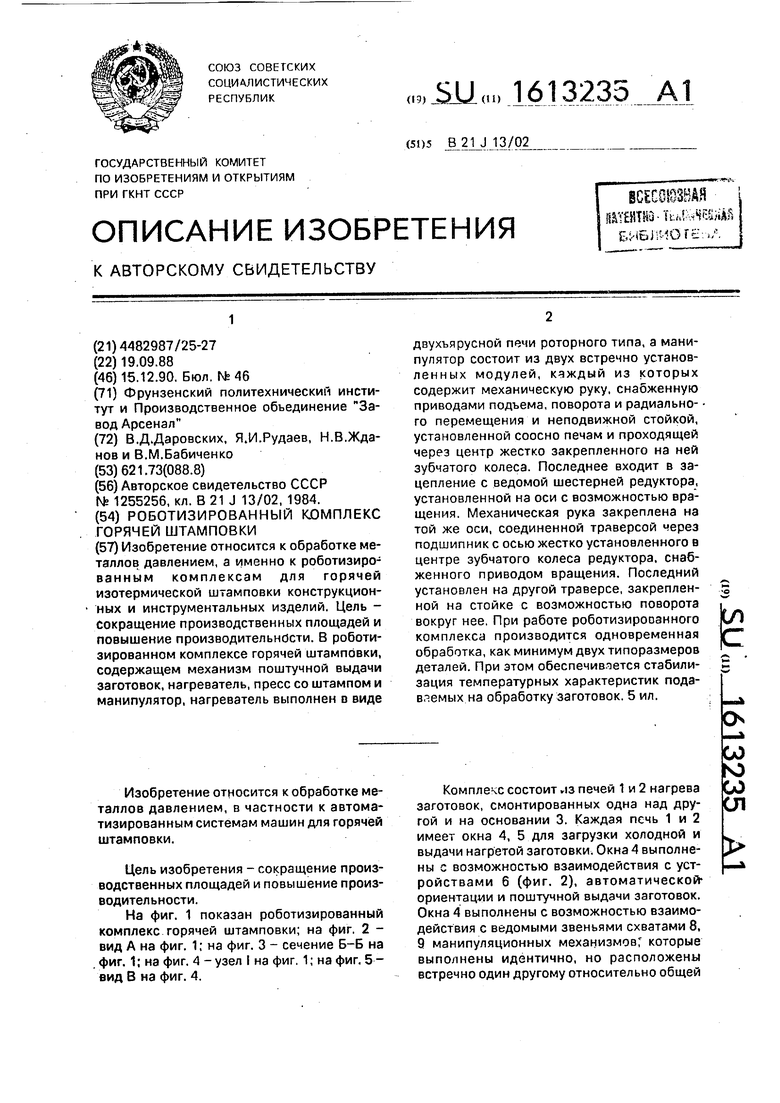

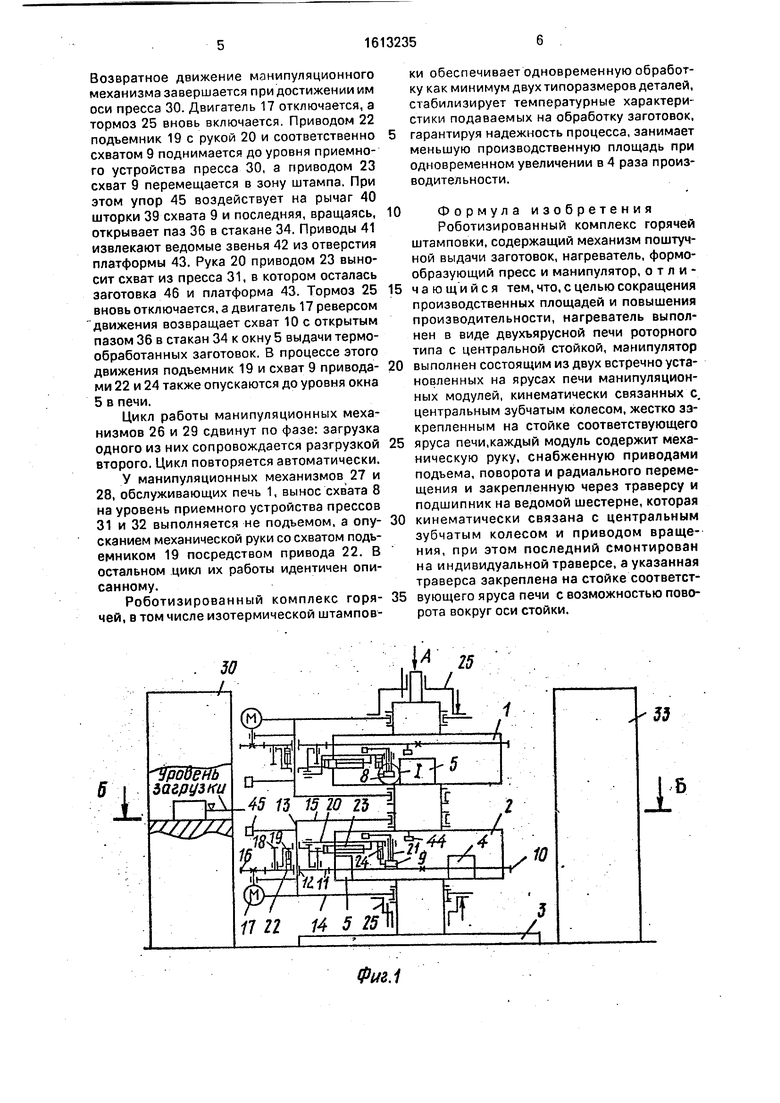

На фиг. 1 показан роботизированный комплекс горячей штамповки; на фиг. 2 - вид А на фиг. 1: на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - узел I на фиг. 1; на фиг, 5 - вид В на фиг. 4.

Комплекс состоит из печей 1 и 2 нагрева заготовок, смонтированных одна над другой и на основании 3. Каждая печь 1 и 2 имеет окна 4, 5 для загрузки холодной и выдачи нагретой заготовки. Окна 4 выполнены с возможностью взаимодействия с устройствами 6 (фиг. 2), автоматической- ориентации и поштучной выдачи заготовок. Окна 4 выполнены с возможностью взаимодействия с ведомыми звеньями схватами 8, 9 манипуляционных механизмовГ которые выполнены идентично, но расположены встречно один другому относительно общей

оси смонтированных одна над другой печей 1 и2,

Манипуляционный механизм, как модуль, состоит из центрального зубчатого колеса 10, жестко смонтированного на печах

Iи 2, и кинематически взаимодействующей b ним шестерни, которая посредством вращательной кинематической пары 12 установлена на оси 13. Последняя через траверсы 14, 15 связана кинематически с Основанием 3 и имеет возможность вращения относительно него. С шестерней 11, зацеплена, образуя редуктор, также шестерня 16, закрепленная на выходном валу приводного двигателя 17. Двигатель 17 жестко вмонтирован на траверсе 14, С шестерней 11 через направляющие 18 взаимодейству- Ьт подъемник 19, который кинематически рвязан и с осью 13. С подъемником 19 кине- Матически связана механическая рука 20, с koтopoй также кинематически связана тра- берса 21 схвата 8 (9). На оси 13, подъемнике 19 и руке 20 смонтированы приводы 22, 23 И 24, ведомые звенья которых соединены Соответственно с подъемником 19, рукой 20

IIтраверсой 21. Кроме того, на основании 3 (монтирован управляемый фрикционный тормоз 25, выполненный с возможностью поступательного перемещения относительно общей оси печей 1 и 2 и периодиче- Ькогр кинематического взаимодействия с tpaвepcoй 14. Схваты манипуляционных Механизмов 26-29 (фиг; 2) выполнены с возможностью взаимодействия со штамповы- ми блоками прессов 30-33 соответственно. Три этом манипуляционные механизмы 27,

9 смонтированы на печи 1, а механизмы 26, - на печи 2. Каждый схват состоит из стакана 34 (фиг. 5), к которому прикреплен })ланец 35 для связи с траверсой 21, Вдоль образующей стакана 34 выполнен паз 36, В topue стакана 34 в подшипнике 37 смонтирована ось 38, несущая шторку 39 и связанный с ней жестко рычаг 40. Профиль шторки 39 выполнен из условия герметизации внутренней полости стакана 34. На наружной поверхности стакана 34 смонтированы приводы 41, отстоящие друг от друга на 120°, с 19едомыми звеньями 42. Последние выполнены с возможностью взаимодействия с платформой 43 (фиг. 2), несущей заготовку. Рычаг 40 шторки 39 выполнен с возможностью взаимодействия с жестким упором 44, смонтированным на плечи с жестким упором 45, смонтированным на оси 14 манипу-. Ляционного механизма.

Роботизированный комплекс горячей штамповки работает следующим образом.

Устройства 6 и 7 ориентации и поштуч- ; ной выдачи заготовки загружают печи 1 и 2

соответственно заготовками 46, размещенными на платформах 42. Через окна 4 последующим вращением ведомого элемента печей заготовки проходит стадию термооб- 5 работки и поступают к окнам 5. При этом имеет место одновременное движение к позициям выдачи заготовок окнами 5 манипуляционных механизмов, например 26 и 27. Это движение обеспечивается включением

0 приводного двигателя 17, который вращает шестерню 16. Фрикционный тормоз 25 в момент запуска двигателя 17 отключается и обеспечивает кинематическую подвижность манипуляционному механизму отно5 сительно основания 3.

Шестерня 16 вращает зацепленную с ней шестерню 11, смонтированную подвижно на оси 13. Шестерня 11, свободно проворачиваясь на оси 13, начинает движение

0 обкатки относительно центрального зубчатого колеса 10, с которым она находится в зацеплении. Межцентровые расстояния при этом определяются жесткими радиальными траверсами 14 и 15. Совместно с шес5 терней 11 начинает вращение вокруг оси 13 и угловое смещение относительно оси основания 3 подъемник 19. Передача крутящего момента от шестерни 11 на подъемник 19 обеспечивается посредством направляю0 щих 18. Механическая рука 20, несущая схват 9, также вращается вокруг оси 13 совместно с подъемником 19. Но одновременно с этим вращением выполняется ее переносное вращение вокругоси основания

5 3. Суммарное движение носит характер эпициклоиды. Радиальное перемещение руки 20 выполняется посредством привода 22. При подходе схвата к заготовке 40, размещенной на платформе 43 в окне 5 выдачи,

0 паз 36 в стакане 34 открыт, так как шторка 39 сдвинута в угловом направлении в крайнюю позицию рычагом 40. По окончании движения манипуляционного механизма заготовка 46 оказывается внутри стакана

5 34. При этом приводной двигатель 17отклю- чается, а тормоз 25 включается. Приводы 41 перемещают ведомые звенья 42, которые контактируют с отверстиями (не показаны) платформы 43, производя процесс захвата

0 заготовки. Далее срабатывает привод 24 и схват 9 с платформой 43 и заготовкой 46 поднимаются относительно руки 20. Реверсом привода 23 и приводного двигателя 17 обеспечивается обратный ход маиипуляци5 онному механизму после отключения тормоза 25. В начале обратного хода рычаг 40 упирается на жесткий упор 44, заставляя шторку 39 вращаться в опоре 37 на оси 38, перекрывая паз 36, что обеспечивает герметизацию внутренней полости стакана 34,

Возвратное движение манипуляционного механизма завершается при достижении им оси пресса 30. Двигатель 17 отключается, а тормоз 25 вновь включается. Приводом 22 подъемник 19 с рукой 20 и соответственно схватом 9 поднимается до уровня приемного устройства пресса 30, а приводом 23 схват 9 перемещается в зону штампа. При этом упор 45 воздействует на рычаг 40 шторки 39 схвата 9 и последняя, вращаясь, открывает паз 36 в стакане 34. Приводы 41 извлекают ведомые звенья 42 из отверстия платформы 43, Рука 20 приводом 23 выносит схват из пресса 31, в котором осталась заготовка 46 и платформа 43. Тормоз 25 вновь отключается, а двигатель 17 реверсом движения возвращает схват 10 с открытым пазом 36 в стакан 34 к окну 5 выдачи термо- обработанных заготовок. В процессе этого движения подъемник 19 и схват 9 приводами 22 и 24 также опускаются до уровня окна

5 в печи.

Цикл работы манипуляционных механизмов 26 и 29 сдвинут по фазе: загрузка одного из них сопровождается разгрузкой второго. Цикл повторяется автоматически.

У манипуляционных механизмов 27 и 28, обслуживающих печь 1, вынос схвата 8 на уровень приемного устройства прессов 31 и 32 выполняется не подъемом, а опусканием механической руки со схватом подъемником 19 посредством привода 22. В остальном цикл их работы идентичен описанному.

Роботизированный комплекс горячей, в том числе изотермической штамповки обеспечивает одновременную обработку как минимум двух типоразмеров деталей, стабилизирует температурные характеристики подаваемых на обработку заготовок, гарантируя надежность процесса, занимает меньшую производственную площадь при одновременном увеличении в 4 раза производительности.

Формула изобретения

Роботизированный комплекс горячей штамповки, содержащий механизм поштучной выдачи заготовок, нагреватель, формообразующий пресс и манипулятор, о т л и чающийся тем, что, с целью сокращения производственных площадей и повышения производительности, нагреватель выполнен в виде двухъярусной печи роторного типа с центральной стойкой, манипулятор

выполнен состоящим из двух встречно уста- ноЕзленных на ярусах печи манипуляционных модулей, кинематически связанных с, центральным зубчатым колесом, жестко закрепленным на стойке соответствующего

яруса печи,каждый модуль содержит механическую руку, снабженную приводами подъема, поворота и радиального перемещения и закрепленную через траверсу и подшипник на ведомой шестерне, которая

кинематически связана с центральным зубчатым колесом и приводом вращения, при этом последний смонтирован на индивидуальной траверсе, а указанная траверса закреплена на стойке соответствующего яруса печи с возможностью поворота вокруг оси стойки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватный комплекс | 1988 |

|

SU1684024A1 |

| Автоматизированный комплекс для штамповки | 1982 |

|

SU1058684A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1532149A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Устройство для подачи материала в рабочую зону пресса | 1987 |

|

SU1488075A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Робототехнический комплекс | 1987 |

|

SU1416244A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматизированная линия для штамповки деталей из листового материала | 1987 |

|

SU1505639A1 |

Изобретение относится к обработке металлов давлением, а именно к роботизированным комплексам для горячей изотермической штамповки конструкционных и инструментальных изделий. Цель - сокращение производственных площадей и повышение производительности. В роботизированном комплексе горячей штамповки, содержащем механизм поштучной выдачи заготовок, нагреватель, пресс со штампом и манипулятор, нагреватель выполнен в виде двухъярусной печи роторного типа, а манипулятор состоит из двух встречно установленных модулей, каждый из которых содержит механическую руку, снабженную приводами подъема, поворота и радиального перемещения и неподвижной стойкой, установленной соосно печам и проходящей через центр жестко закрепленного на ней зубчатого колеса. Последнее входит в зацепление с ведомой шестерней редуктора, установленной на оси с возможностью вращения. Механическая рука закреплена на той же оси, соединенной траверсой через подшипник с осью жестко установленного в центре зубчатого колеса редуктора, снабженного приводом вращения. Последний установлен на другой траверсе, закрепленной на стойке с возможностью поворота вокруг нее. При работе роботизированного комплекса производится одновременная обработка как минимум, двух типоразмеров деталей. При этом обеспечивается стабилизация температурных характеристик подаваемых на обработку заготовок. 5 ил.

А

25

lPif8,i

Вид

Фи9.2

35

S 6

-31

V

6

.

TJLT

Фиг.З

Фиг.

1

ВидВ

35

| Автоматическая линия штамповки изделий с лезвиями | 1984 |

|

SU1255256A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-15—Публикация

1988-09-19—Подача