(54) ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены спутников на металлорежущем станке | 1986 |

|

SU1400851A1 |

| Промышленный робот | 1982 |

|

SU1125127A1 |

| Загрузочно-разгрузочное устройство | 1990 |

|

SU1764942A1 |

| АВТООПЕРАТОР | 1973 |

|

SU404607A1 |

| Устройство для подачи и удаления заготовок | 1976 |

|

SU564946A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2053095C1 |

| Автоматическая линия для механической обработки цилиндрических деталей | 1983 |

|

SU1135607A1 |

| Промышленный робот | 1986 |

|

SU1348166A1 |

| Загрузочное устройство | 1983 |

|

SU1161328A1 |

| Автозагрузчик | 1980 |

|

SU1057269A1 |

1

Изобретение относится к станкостроению и предназначено преимущественно для загрузки деталями типа валов автоматов при обработке в центрах.

Известно загрузочно-разгрузочное устройство, содержащее питатель со схватами, щарнирно установленный на штоке силового цилиндра 1.

Недостатком известного устройства является сложность конструкции, обусловленная тем, что механизм поворота питателя выполнен в виде силового цилиндра.

Цель изобретения - упрощение конструкции устройства.

Цель дocfигaeтcя тем, что загрузочноразгрузочное устройство снабжено шарнирно смонтированным на питателе между захватами копиром, упругим элементом, связанным одним концом с питателем, а другим - с копиром, а также упором, установленным на щтоке силового цилиндра с возможностью его контактирования о. питателем.

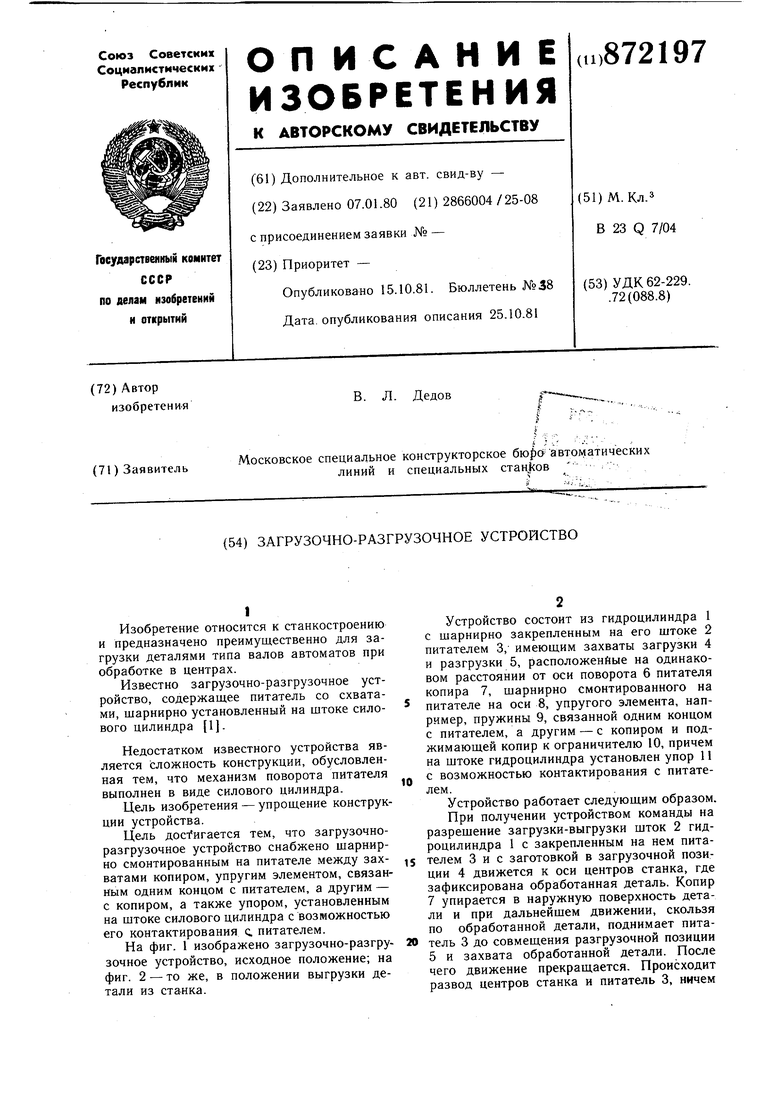

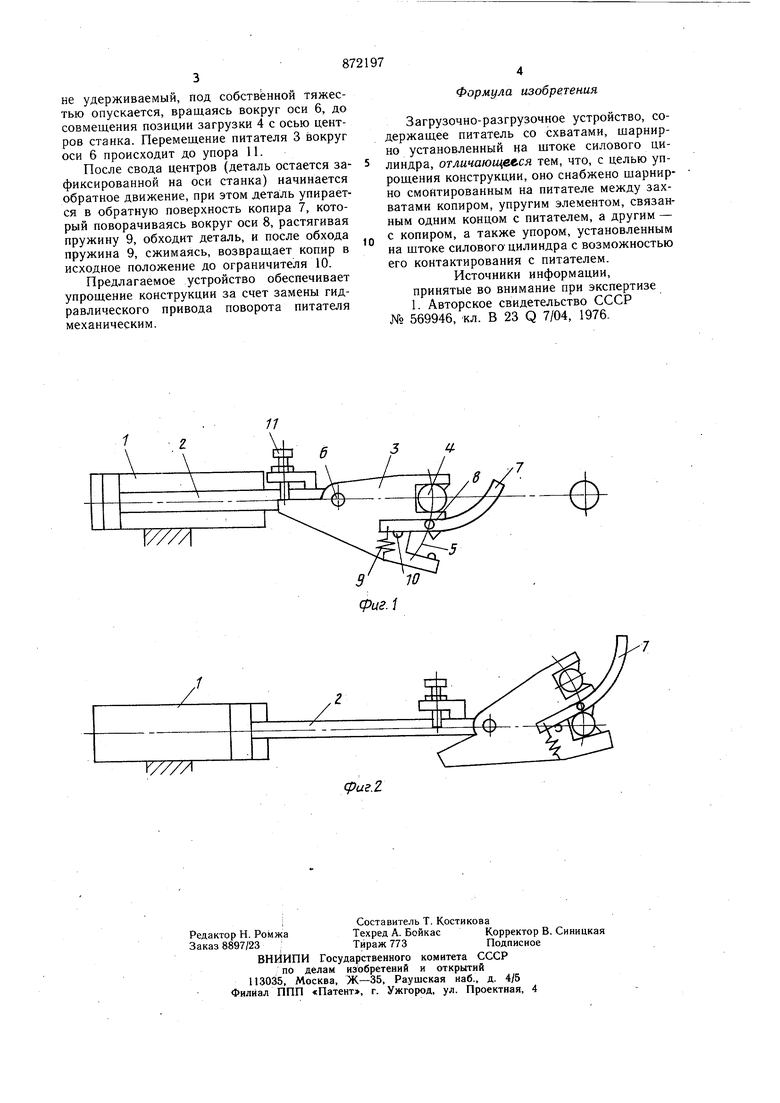

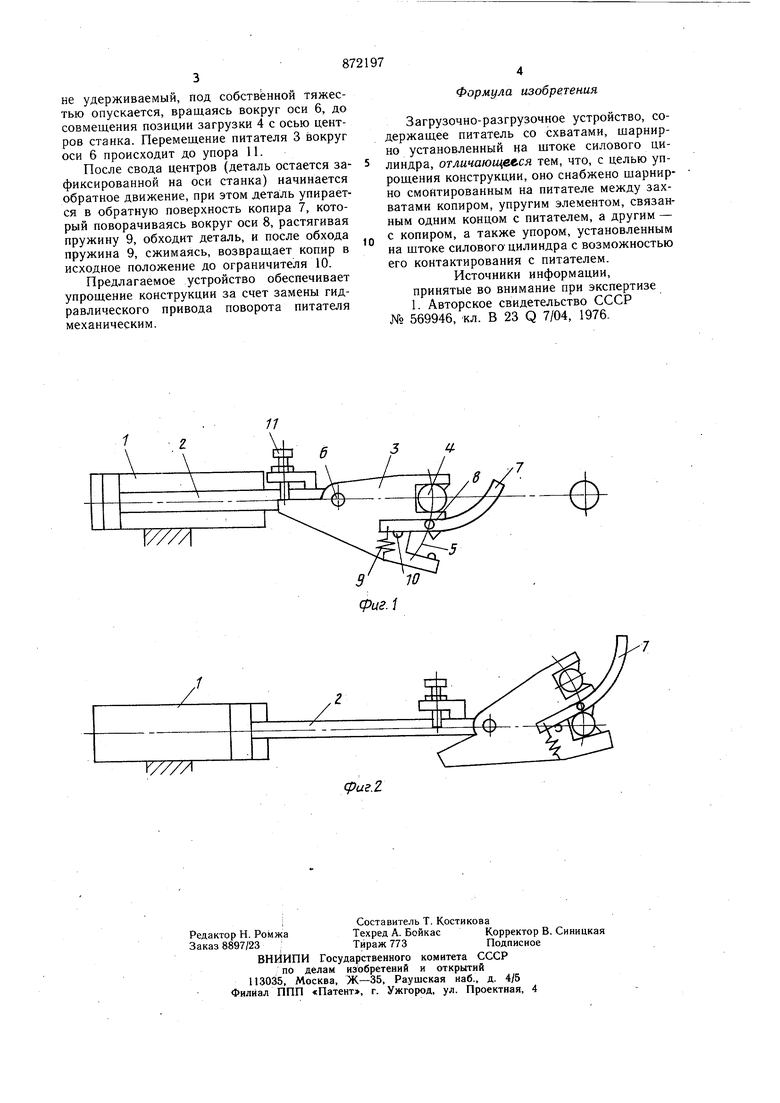

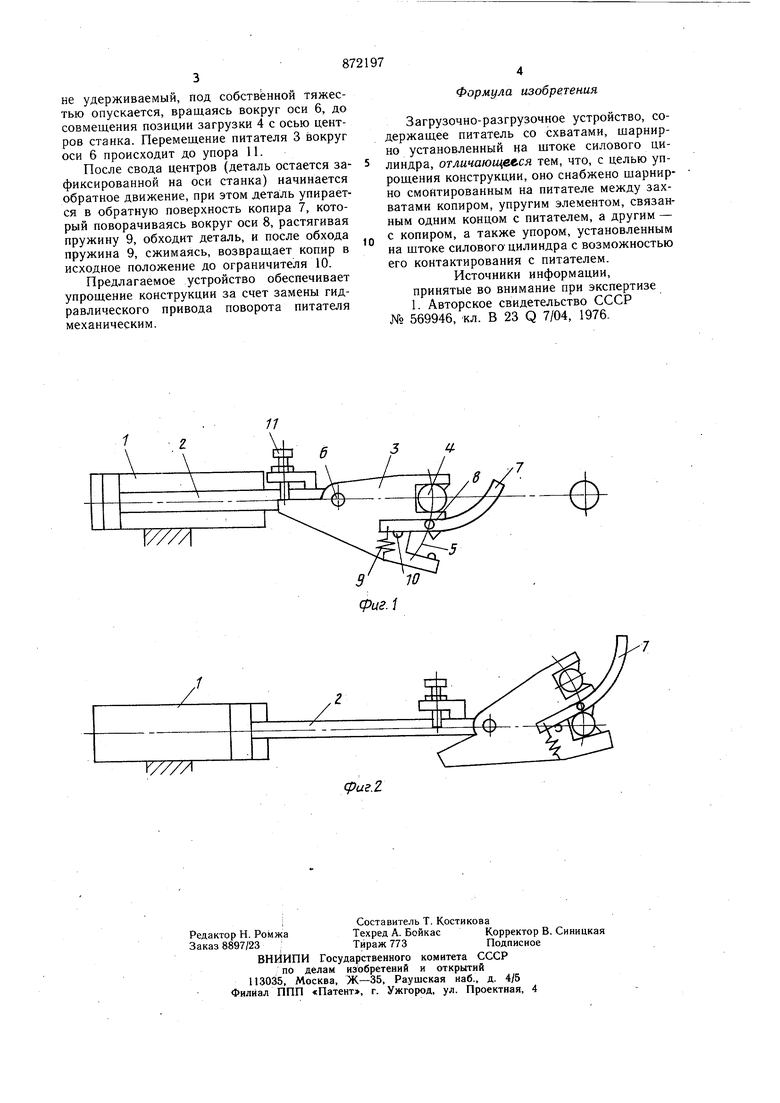

На фиг. 1 изображено загрузочно-разгрузочное устройство, исходное положение; на фиг. 2 - то же, в положении выгрузки детали из станка.

Устройство состоит из гидроцилиндра 1 с шарнирно закрепленным на его штоке 2 питателем 3, имеющим захваты загрузки 4 и разгрузки 5, расположенйые на одинаковом расстоянии от оси поворота 6 питателя копира 7, шарнирно смонтированного на 5 питателе на оси 8, упругого элемента, например, пружины 9, связанной одним концом с питателем, а другим - с копиром и поджимающей копир к ограничителю 10, причем на щтоке гидроцилиндра установлен упор 11 ,и с возможностью контактирования с питателем.

Устройство работает следующим образом. При получении устройством команды на разрешение загрузки-выгрузки шток 2 гидроцилиндра 1 с закрепленным на нем питаtS телем 3 и с заготовкой в загрузочной позиции 4 движется к оси центров станка, где зафиксирована обработанная деталь. Копир 7 упирается в наружную поверхность детали и при дальнейшем движении, скользя по обработанной детали, поднимает пита20 тель 3 до совмещения разгрузочной позиции 5 и захвата обработанной детали. После чего движение прекращается. Происходит развод центров станка и питатель 3, ничем

не удерживаемый, под собственной тяжестью опускается, вращаясь вокруг оси 6, до совмещения позиции загрузки 4 с осью центров станка. Перемещение питателя 3 вокруг оси 6 происходит до упора 11.

После свода центров (деталь остается зафиксированной на оси станка) начинается обратное движение, при этом деталь упирается в обратную поверхность копира 7, который поворачиваясь вокруг оси 8, растягивая пружину 9, обходит деталь, и после обхода пружина 9, сжимаясь, возвращает копир в исходное положение до ограничителя 10.

Предлагаемое устройство обеспечивает упрощение конструкции за счет замены гидравлического привода поворота питателя механическим.

Формула изобретения

Загрузочно-разгрузочное устройство, содержащее питатель со схватами, щарнирно установленный на штоке силового цилиндра, отличающееся тем, что, с целью упрощения конструкции, оно снабжено шарнирно смонтированным на питателе между захватами копиром, упругим элементом, связанным одним концом с питателем, а другим - с копиром, а также упором, установленным на штоке силового цилиндра с возможностью его контактирования с питателем. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 569946, кл. В 23 Q 7/04, 1976.

Авторы

Даты

1981-10-15—Публикация

1980-01-07—Подача