(54) ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОГОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для формирования изделий сложной формы | 1989 |

|

SU1708515A1 |

| Пресс-форма для прессования порошков | 1982 |

|

SU1044429A1 |

| Пресс-форма для формования металлического порошка | 1986 |

|

SU1359074A1 |

| Пресс-форма для изостатического прессования изделий из порошков | 1977 |

|

SU669562A1 |

| Прессформа для прессования порошковых изделий с полостью | 1980 |

|

SU929326A1 |

| Способ прессования из порошков полых цилиндрических изделий с винтовой нарезкой на поверхности | 1987 |

|

SU1532202A1 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1107964A1 |

| Пресс-форма для прессования полых изделий с буртиками на концах | 1990 |

|

SU1784458A1 |

| Пресс-форма для прессования порошков | 1978 |

|

SU749568A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

I

Изобретение относится к порошковой метадлургии, в частности к устройствам для прес. совалия порошков.

Известна пресс-форма для прессования порошков, включающая кольцевую матрицу, один или несколько пуансонов 1.

Недостатком существующей пресс-формы является сложность конструкции и ее высокая стоимость. Указанные недостатки обусловлены необходимостью тщательной подгонки пуансона по матрице.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является пресс-форма, содержащая матрицу с верхней инижней плитой, эластичный элемент, установленный в полости матрицы и пуансоны.

Пресс-форма позволяет повысить однородность свойств материала в сечениях, в частности плотность 2.

Недостатками известной пресс-формы является сложность конструкции и низкая пройзводительность, что обусловлено необходимостью вьшолнять нижний пуансон сложной формы и трудностью извлечения изделий.

Цель изобретения - разработка более ripoc- . той констрз сции, обеспечивающей больщую производительность.

Поставленная цель достигается тем, что в известной пресс-форме, содержащей матрицу с плитой, эластичный элемент, установленный в полости матрицы и пуансон, предусматривается ее снабжение регулируемым упором, матрица снабжена крышкой, выполненной с возможностью взаимодействия с регулируемым упором

10 и перемещения относительно пуансона, а эластичный элемент выполнен в виде массивного блока и размещен на дне матрицы.

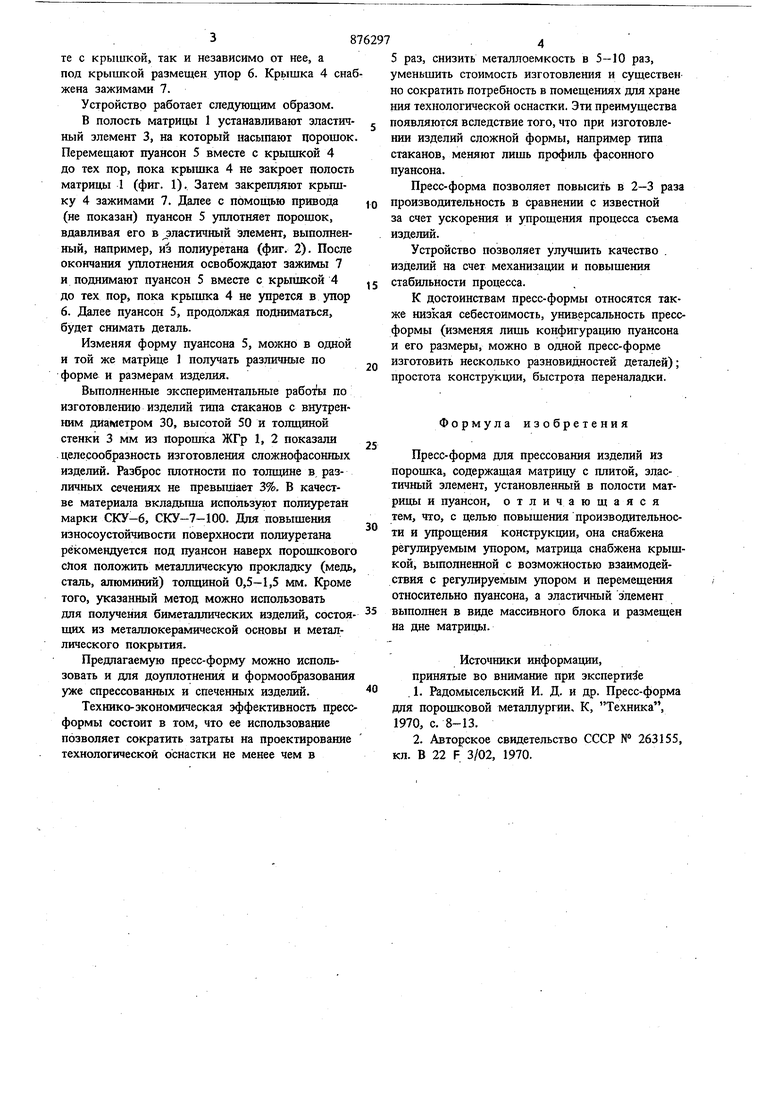

На фиг. 1 показана собранная пресс-форма перед прессованием, фронтальный разрез; на

15 фиг. 2 - пресс-форма в момент окончания прессования; на фиг. 3 - пресс-форма в момент съема изделия.

Пресс-форма состоит из матрицы 1 с плитой 2, на дне которой размещен эластичный

20 элемент 3 в виде массивного блока, крышки 4, закрывающей полость матрицы 1, и пуансона 5. При этом пуансон 5 вьшолнен с возможностью перемещения от привода (не показан) как вмес38те с крышкой, так и независимо от нее, а под крышкой размещен упор 6. Крышка 4 снаб жена зажимами 7. Устройство работает следующим образом. В полость матрицы 1 устанавливают эластичный элемент 3, на который насыпают порошок Перемещают пуансон 5 вместе с крышкой 4 до тех пор, пока крышка 4 не закроет полость матрицы 1 (фиг. 1). Затем закрепляют крьпику 4 зажимами 7. Далее с помощью привода (не показан) пуансон 5 уплотняет порошок, вдавливая его в эластичный элемент, выполненный, например, из полиуретана (фиг. 2). После окончания уплотнения освобождают зажимы 7 и поднимают пуансон 5 вместе с крьпикой 4 до тех пор, пока крыажа 4 не упрется в упор 6. Далее пуансон 5, продолжая подниматься, будет снимать деталь. Изменяя форму пуансона 5, можно в одной и той же матрице 1 получать различные по форме и размерам изделия. Вьшолненные экспериментальные работы по изготовлению изделий типа стаканов с внутренним диаметром 30, высотой 50 и толщиной стенки 3 мм из порошка ЖГр 1, 2 показали целесообразность изготовления сложнофасонных изделий. Разброс плотности по толщине в различных сечениях не превьшает 3%. В качестве материала вкладьпиа используют полиуретан марки СКУ-6, СКУ-7-100. Для повышения износоустойчивости поверхности полиуретана рекомендуется под пуансон наверх порошкового сЛоя положить металлическую прокладку (медь, сталь, алюминий) толщиной 0,5-1,5 мм. Кроме того, указанный метод можно использовать для ползчения биметаллических изделий, состоящих из металлокерамической основы и металлического покрытия. Предлагаемую пресс-форму можно использовать и для доуплотнения и формообразования уже спрессованных и спеченных изделий. Технико-экономическая эффективность прессформы состоит в том, что ее использование позволяет сократить затраты на проектирование технологической оснастки не менее чем в 5 раз, снизить металлоемкость в 5-10 раз, уменьшить стоимость изготовления и существен но сократить потребность в помещениях для хране ния технологической оснастки. Эти преимущества появляются вследствие того, что при изготовлении изделий сложной формы, например типа стаканов, меняют лишь профиль фасонного пуансона. Пресс-форма позволяет повысить в 2-3 раза производительность в сравнении с известной за счет ускорения и упрощения процесса съема изделий. Устройство позволяет улучшить качество . изделий на счет механизации и повышения стабильности процесса. К достоинствам пресс-формы относятся также низкая себестоимость, универсальность прессформы (изменяя лишь конфигурацию пуансона и его размеры, можно в одной пресс-форме изготовить несколько разновидностей деталей); простота конструкции, быстрота переналадки. Формула изобретения Пресс-форма для прессования изделий из порошка, содержащая матрицу с плитой, эластичный элемент, установленный в полости матрицы и пуансон, отличающаяся тем, что, с целью повышения производительности и упрощения конструкции, она снабжена регулируемым упором, матрица снабжена крышкой, выполненной с возможностью взаимодействия с регулируемым упором и перемещения относительно пуансона, а эластичный элемент выполнен в виде массивного блока и размещен на дне матрицы. Источники информации, принятые во внимание при эксперти: е . 1. Радомысельский И. Д. и др. Пресс-форма для порошковой металлургии. К, Техника, 1970, с. 8-13. 2. Авторское свидетельство СССР N 263155, кл. В 22 F 3/02, 1970.

(Pui.3

Авторы

Даты

1981-10-30—Публикация

1979-07-24—Подача