Изобретение относится к устройствам термической обработки листового стекла и может быть использовано в стекольной промышленности для производства закаленного остекленения транспортных средств. Известно устройство для закалки стекла, содержащее подъемное и опускающее устройство, несущее траверсы с вагонетками, к которым прикреплены листы стекла. Стекло после нагрева . сначала поступает в зону гнутья, а затем в зону закалки. Устройство име ет дифференциальный привод с двумя приводными;сторонами и рабочей сторо ной, соединенной с устройством для подъема и опускания подъемной травер сы l. Недостатком устройства является наличие природа, работающего на несколько сторон. Такой привод выполня ется обычно в виде серводвигателя, снабженного большим количеством пуск регулирующей аппаратуры. Кроме того, такие злектрические системы трудно ремонтировать и обслуживать, что создает определенную ненадежность ра боты всего .закалочного устройства в целом. Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является устройство для закалки стекла, содержащее зону выработки, зону обработки и зону съема готовых изделий. Зона выработки находится с одной стороны обработки, а зона съема готовых изделий - с другой, в своде печи имеется щель, с обоих сторон которой расположены направляющие рельсы.Лист стекла закатывается подвесным кронштейном, который с помощью фрикциона связан с приводным устройством конвейера. Конвейер транспортирует листовое стекло от зоны выработки в зону съема готовой продукции. Подвесной кронштейн перемещается по двум направляющим рельсам, при этом он имеет по крайней мере, одни салазки, расположенные между.рельсами fz. Недостатком этого устройства является сложность конструкции средств загрузки и выгрузки стекла, снижающие надежность всего устройства закалки. Наличие одного привода, работающего на конвейер и подвесной кронштейн, ещё более усугубляет этот Недостаток,

Цель изобретения - повышение надежности и упрощение работы устройства.

Поставленная цель достигается тем что устройство для закалки стекла, содержащее печь с последовательно расположенными зонами загрузки, обработки и выгрузки, загрузочный и выгрузочный мосты с рычажными захватами, цанги и каретки, снабжено толкателем и опорой, установленной шарнирно на загрузочном мосту, снабженном планками, образующими замок, и роликами, контактирующими с внутренними поверхностями цанг, причем рычажные захваты шарнирно соединены с мостами, замок взаимодействует через толкатель с опорой, цанги зоны загрузки имеют противовесы, а цанги зоны выгрузки выполнены с возможностью их двухстороннего контакта с роликами выгрузочного моста, установленными на нем консольно.

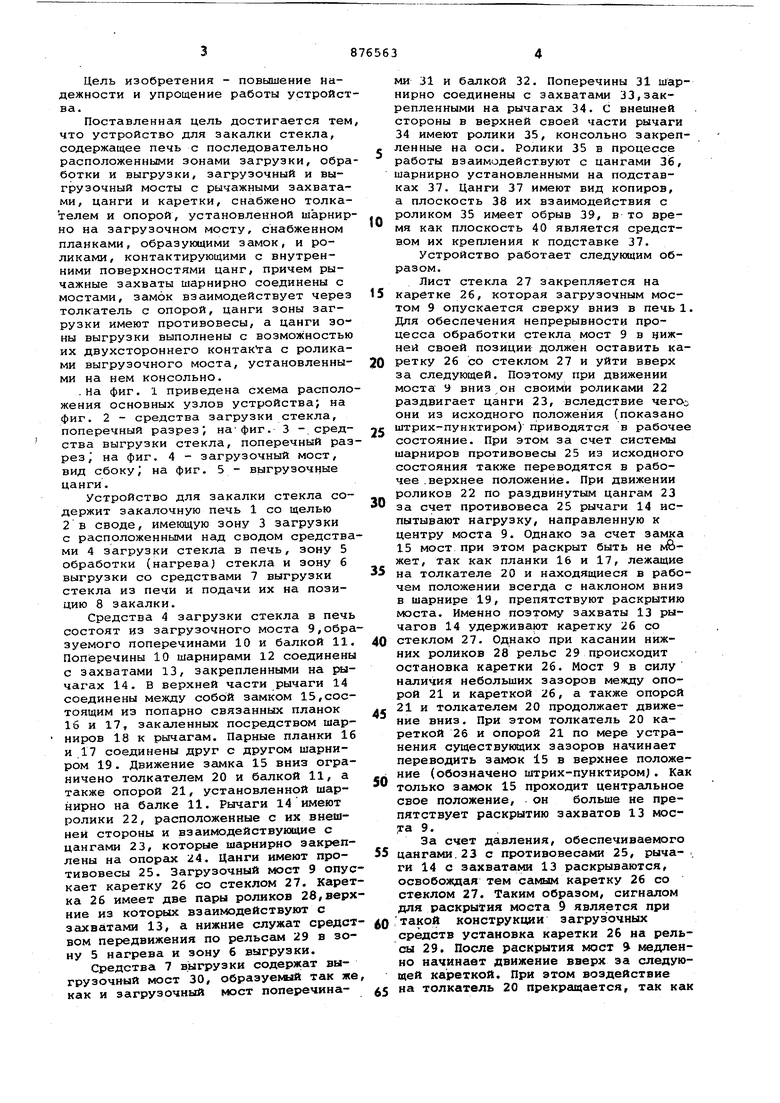

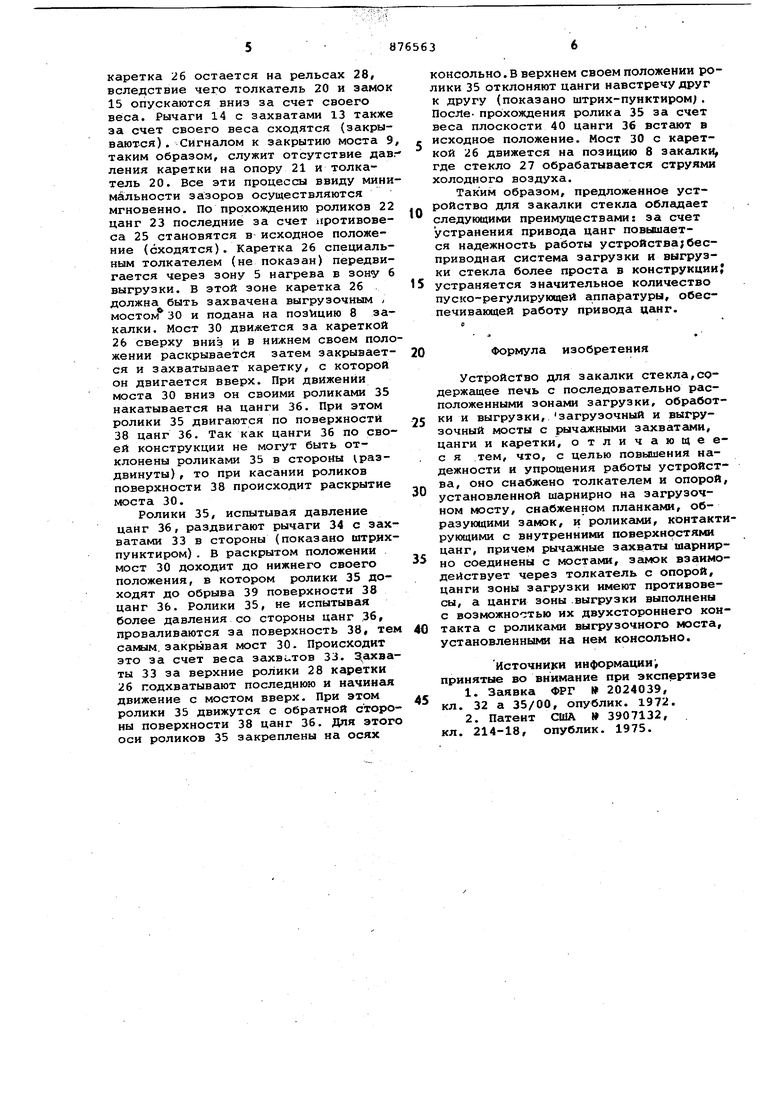

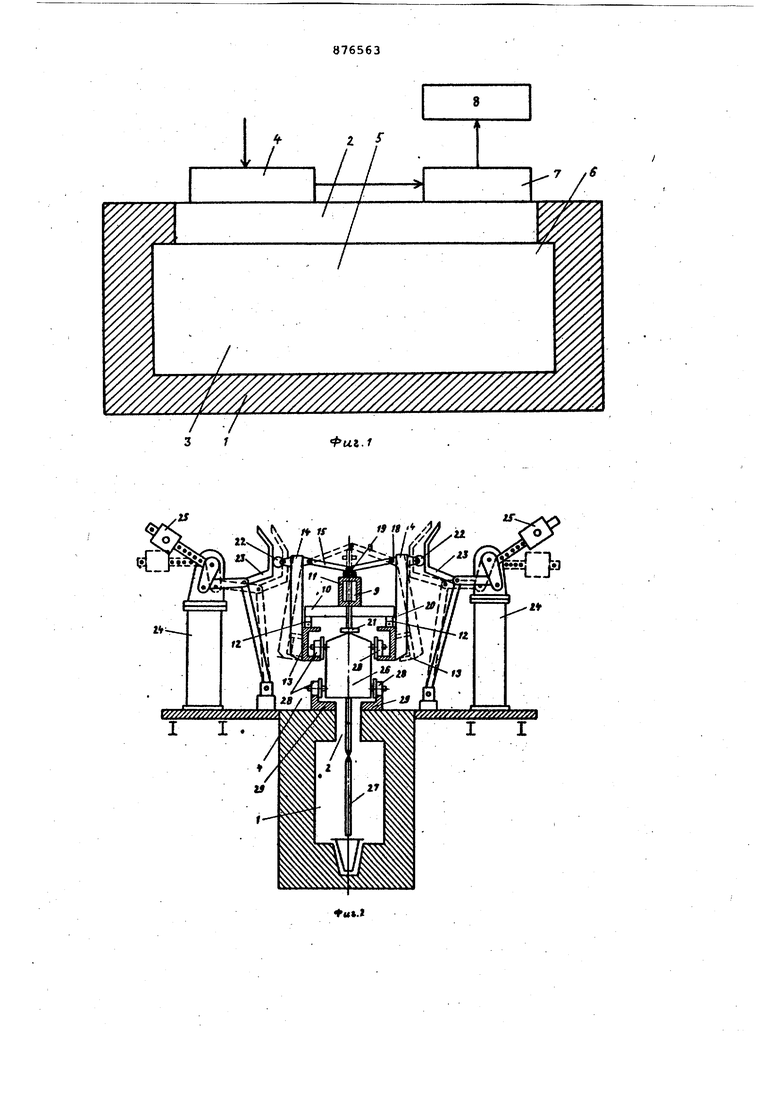

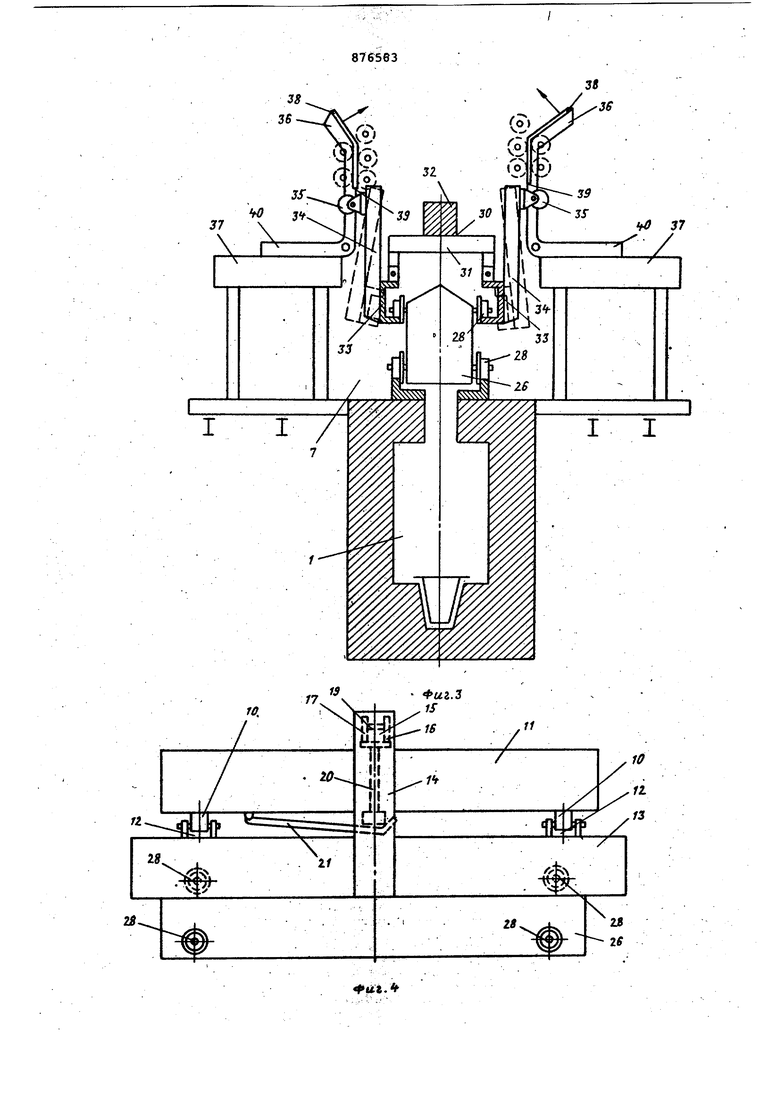

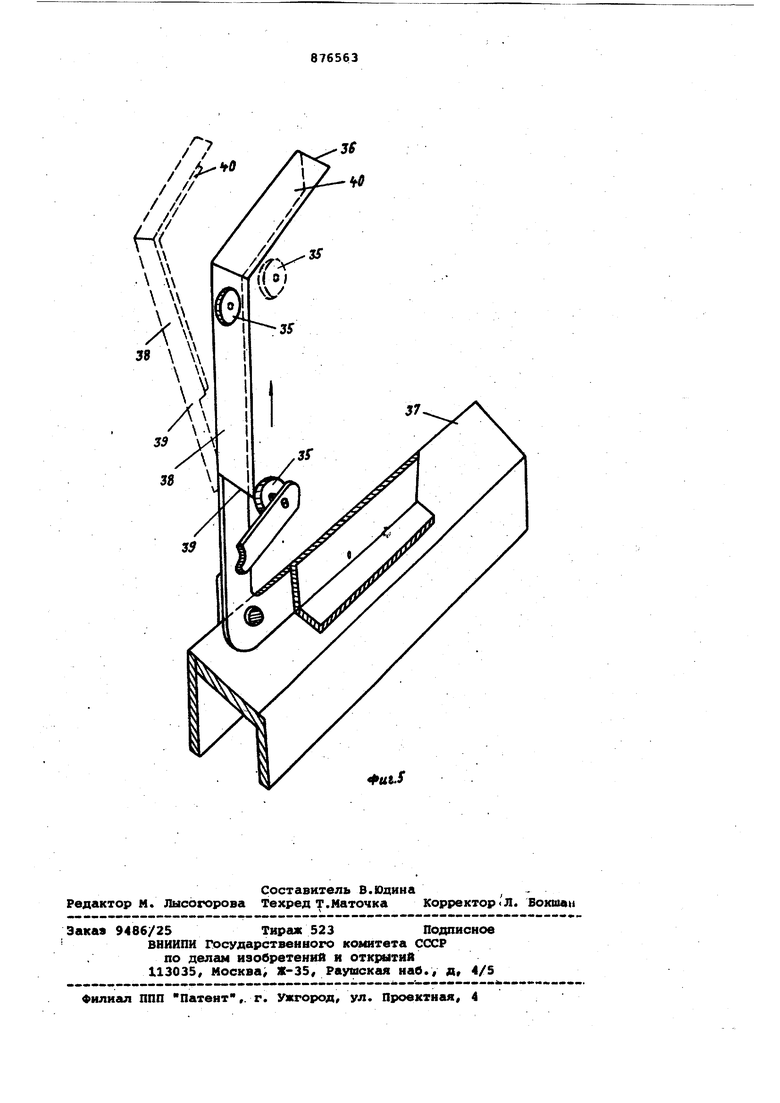

.На фиг. 1 приведена схема расположения основных узлов устройства; на фиг. 2 - средства загрузки стекла, поперечный разрез , нафиг. 3 - средства выгрузки стекла, поперечный разрез на фиг. 4 - загрузочный мост, вид сбоку; на фиг. 5 - выгрузочные цанги.

Устройство для закалки стекла содержит закалочную печь 1 со щелью 2 в своде, имеющую зону 3 загрузки с расположенными над сводом средствами 4 загрузки стекла в печь, зону 5 обработки (нагрева) стекла и зону 6 выгрузки со средствами 7 выгрузки стекла из печи и подачи их на позицию 8 закалки.

Средства 4 загрузки стекла в печь состоят из загрузочного моста 9,образуемого поперечинами 10 и балкой 11. Поп1еречины 10 шарнирами 12 соединены с захватами 13, закрепленными на рычагах 14. в верхней части рычаги 14 соединены между собой замком 15,состоящим из попарно связанных планок 16 и 17, закаленных посредством шарниров 18 к рычагам. Парные планки 16 и 17 соединены друг с другом шарниром 19. Движение замка 15 вниз ограничено толкателем 20 и балкой 11, а также опорой 21, установленной шарнирно на балке 11. Рычаги 14 имеют ролики 22, расположенные с их внешней стороны и взаимодействующие с цангами 23, которые шарнирно закреплены на опорах 2. Цанги имеют противовесы 25. Загрузочный мост 9 опускает каретку 26 со стеклом 27. Каретка 26 имеет две пары роликов 28,верхние из которых взаимодействуют с захватами 13, а нижние служат средством передвижения по рельсам 29 в зону 5 нагрева и зону 6 выгрузки.

Средства 7 выгрузки содержат выгрузочный мост 30, образуеьмй так же как и загрузочный мост поперечинами 31 и балкой 32. Поперечины 31 шарнирно соединены с захватами 33,закрепленными на рычагах 34. С внешней стороны в верхней своей части рычаги 34 имеют ролики 35, консольно закрепленные на оси. Ролики 35 в процессе работы взаимодействуют с цангами 36, шарнирно установленными на подставках 37. Цанги 37 имеют вид копиров, а плоскость 38 их взаимодействия с

роликом 35 имеет обрыв 39, в то время как плоскость 40 является средством их крепления к подставке 37.

Устройство работает следующим образом.

Лист стекла 27 закрепляется на

каретке 26, которая загрузочным мостом 9 опускается сверху вниз в печь 1. Для обеспечения непрерывности процесса обработки стекла мост 9 в нижней своей позиции должен оставить каретку 26 со стеклом 27 и уйти вверх за следующей. Позтому при движении моста 9 вниз он своими роликами 22 раздвигает цанги 23, вследствие чего они из исходного положения (показано

штрих-пунктиром) приводятся в рабочее состояние. При этом за счет системы шарниров противовесы 25 из исходного состояния также переводятся в рабочее .верхнее положение. При движении роликов 22 по раздвинутым цангам 23

за счет противовеса 25 рычаги 14 испытывают нагрузку, направленную к центру моста 9. Однако за счет замка 15 мост при этом раскрыт быть не t& жет, так как планки 16 и 17, лежащие

на толкателе 20 и находящиеся в рабочем положении всегда с наклоном вниз в шарнире 19, препятствуют раскрытию моста. Именно поэтому захваты 13 рычагов 14 удерживают каретку 26 со

стеклом 27. Однако при касании нижних роликов 28 рельс 29 происходит остановка каретки 26. Мост 9 в силу наличия небольших зазоров между опорой 21 и кареткой 26, а также опорой

21 и толкателем 20 продолжает движение вниз. При этом толкатель 20 кареткой 26 и опорой 21 по мере устранения существующих зазоров начинает переводить замок 15 в верхнее положение (обозначено штрих-пунктиром;. Как

только замок 15 проходит центральное свое положение, он больше не препятствует раскрытию захватов 13 мос,та 9.

За счет давления, обеспечиваемого

цангами.23 с противовесами 25, рыча- . ги 14 с захватами 13 раскрываются, освобождая тем самым каретку 26 со стеклом 27. Таким образом, сигналом для раскрытия моста 9 является при

такой конструкции загрузочных

средств установка каретки 26 на рельсы 29. После раскрытия мост медленно начинает движение вверх за следующей кареткой. При этом воздействие

на толкатель 20 прекращается, так как

каретка 26 остается на рельсах 28, вследствие чего толкатель 20 и замок 15 опускаются вниз за счет своего веса. Рычаги 14 с захватами 13 также за счет своего веса сходятся (закрываются) . Сигналом к закрытию моста 9 таким образом, служит отсутствие дав ления каретки на опору 21 и толкатель 20. Все эти процессы ввиду минимальности зазоров осуществляются мгновенно. По прохождению роликов 22 цанг 23 последние за счет гфотивовеса 25 становятся в исходное положение (сходятся). Каретка 26 специальным толкателем (не показан) передвигается через зону 5 нагрева в зону 6 выгрузки. В этой зоне каретка 26 должна быть захвачена выгрузочным / мостом 30 и подана на позицию 8 закалки. Мост 30 движется за кареткой 26 сверху вниз и в нижнем своем положении раскрывается затем закрывается и захватывает каретку, с которой он двигается вверх. При движении моста 30 вниз он своими роликами 35 накатывается на цанги 36. При этом ролики 35 двигаются по поверхности 38 цанг 36. Так как цанги 36 по своей конструкции не могут быть отклонены роликами 35 в стороны раздвинуты), то при касании роликов поверхности 38 происходит раскрытие моста 30.

Ролики 35, испытывая давление цанг 36, раздвигают рычаги 34 с захватами 33 в стороны (показано штрихпунктиром) . В раскрытом положении мост 30 доходит до нижнего своего положения, в котором ролики 35 доходят до обрыва 39 поверхности 38 цанг 36. Ролики 35, не испытывая более давления со стороны цанг 36, проваливаются за поверхность 38, тем самым, закрывая мост 30. Происходит это за счет веса захвитов 33. 3,ахваты 33 за верхние ролики 28 каретки 26 подхватывают последнюю и начиная движение с мостом вверх. При этом ролики 35 движутся с обратной стороны поверхности 38 цанг 36. Для этого оси роликов 35 закреплены на осях

консольно. в верхнем своем положении ролики 35 отклоняют цанги навстречу друг к другу (показано штрих-пунктиром;. После- прохождения ролика 35 за счет веса плоскости 40 цанги 36 встгиот в исходное положение. Мост 30 с кареткой 26 движется на позицию 8 закёшки, где стекло 27 обрабатывается струями холодного воздуха.

Таким образом, предложенное устройство для закалки стекла обладает следующими преимуществами: за счет устранения привода цанг повышается надежность работы устройства;бесприводная система загрузки и выгрузки стекла более проста в конструкции

S устраняется значительное количество пуско-регулируюадей аппаратуры, обеспечивающей работу привода цанг.

Формула изобретения

Устройство для закалки стекла,содержащее печь с последовательно расположенными зонами загрузки, обработки и выгрузки,.загрузочный и выгрузочный мосты с рычажными захватами, цанги и каретки, отличающеес я тем, что, с целью повышения надежности и упрощения работы устройства, оно снабжено толкателем и опорой, установленной шарнирно на загрузочном мосту, снабженном планками, образующими замок, и роликами, контактирующими с внутренними поверхностями цанг, причем рычажные захваты шарнирно соединены с мостами, замок взаимодействует через толкатель с опорой, цанги зоны загрузки имеют противовесы, а цанги зоны .выгрузки выполнены с возможностью их двухстороннего контакта с роликами выгрузочного моста, установленными на нем консольно.

Источники информации; принятые во внимание при экспертизе

1.Заявка ФРГ 2024039, кл. 32 а 35/00, опублик. 1972.

2.Патент США W 3907132, кл. 214-18, опублик. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки стекла | 1985 |

|

SU1247357A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Печь термообработки цилиндрических деталей | 1989 |

|

SU1733885A1 |

| Установка для сушки табака в плотной массе | 1982 |

|

SU1128895A1 |

| Устройство для изготовления гнутого стеклянного листа | 1979 |

|

SU1120922A3 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЗАКАЛКИ КОЛЕС | 1973 |

|

SU389155A1 |

| Установка для приготовления многокомпонентной смеси | 1988 |

|

SU1609678A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СКИРДЫ | 1990 |

|

RU2017391C1 |

| Устройство для закалки колец | 1981 |

|

SU1006517A1 |

Г

ut.f

Авторы

Даты

1981-10-30—Публикация

1979-10-12—Подача