Изобретение относится к области обработки металлов давлением, а именно к прессам для объемного деформирования деталей методом прямог и обратного прессования.

Известен горизонтальный гидравлический пресс, преимущественно для изготовления гильз телескопических подъемни1 ов, содержащий смонтированные на станине и стянутые направляющими колонками неподвижные , а также ползуны, каждый из которых связан с гидроцилиндрами двойного действия, размещенными на одной из траверс C1J,PJ .

Недостаток пресса заключается в невозможности получения за одну установку заготовки с деформацией ее с двух противоположных сторон.

Цель изобретения - повышение производительности пресса и расширение его технологических возможностей.

Цель достигается тем, что пресс снабжен дополнительным ползуном и гидроцилиндрами его привода, размещенными на другой траверсе, причем каждая траверса выполнена ,с одной, а ползуны с двумя рабочими плоскостями и в каждом ползуне выполнены сквозные соосные отверстия, против которых на рабочих плоскостях траверс размещены элементы крепления штампового инструмента.

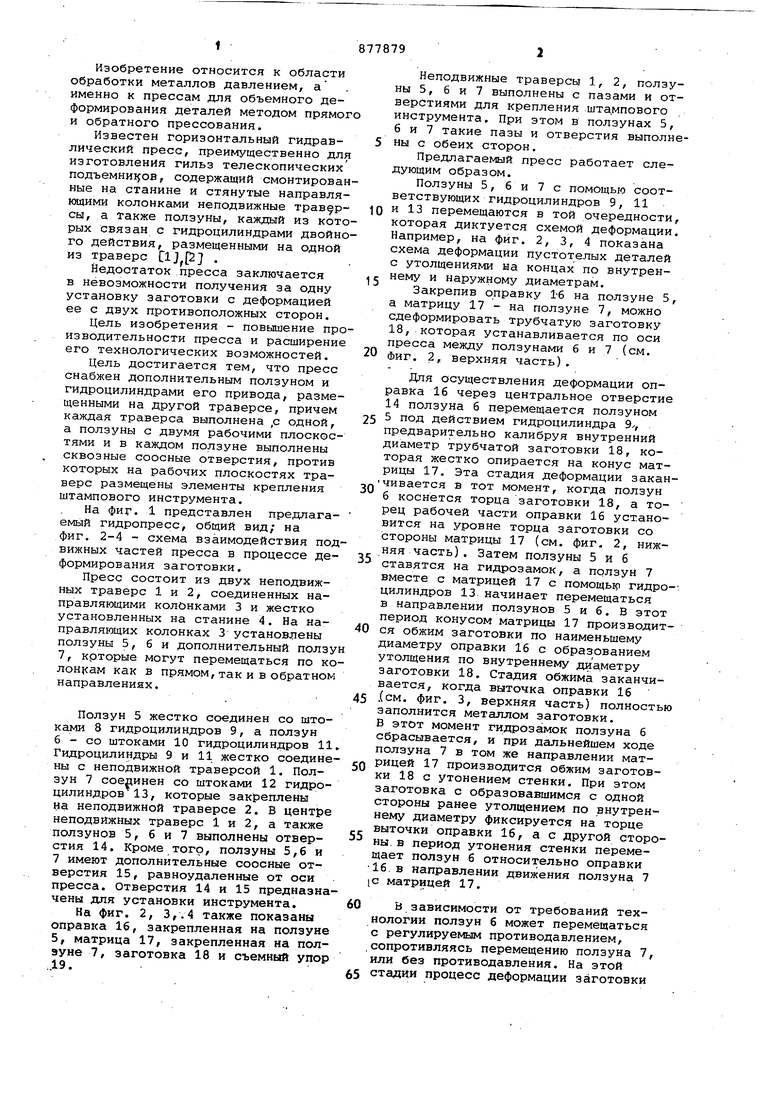

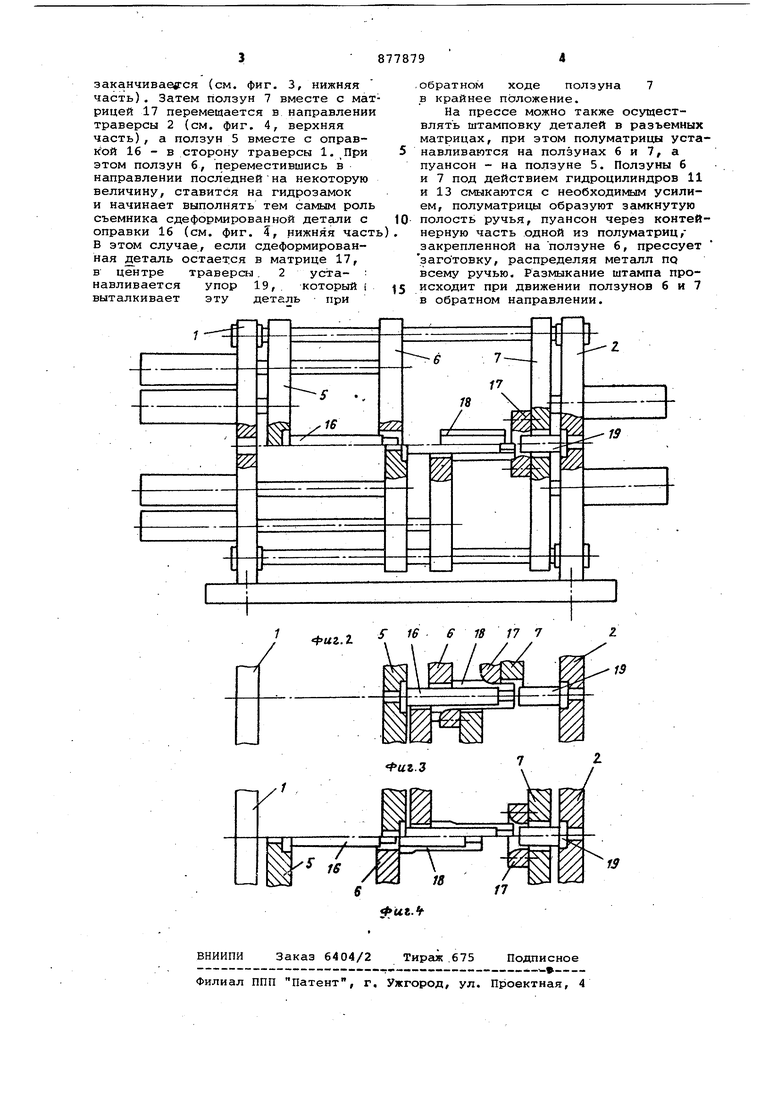

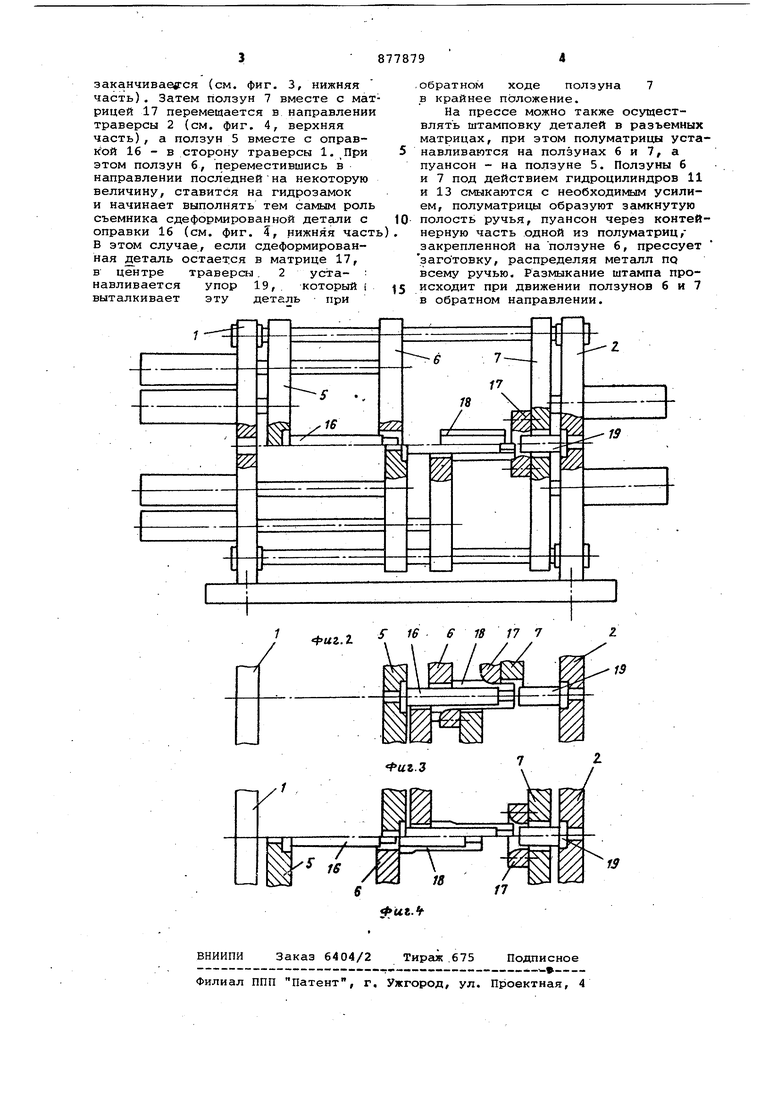

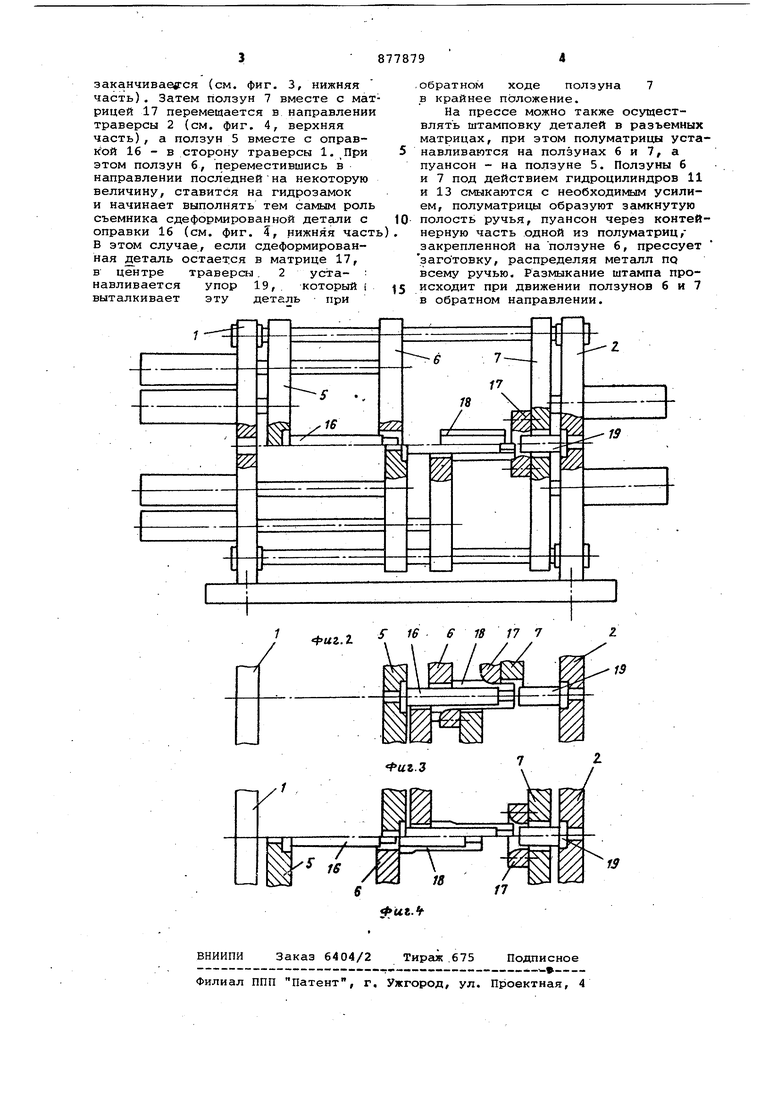

На фиг. 1 представлен предлагаемый гидропресс, общий вид; на фиг. 2-4 - схема взаимодействия подвижных частей пресса в процессе деформирования заготовки.

Пресс состоит из двух неподвижных траверс 1 и 2, соединенных направляющими колонками 3 и жестко установленных на станине 4. На направляющих колонках 3 установлены ползуны 5, 6 и дополнительный ползу 7, крторые могут перемещаться по колонкам как в прямом, так и в обратном направлениях.

Ползун 5 жестко соединен со штоками 8 гидроцилиндров 9, а ползун

6- со штоками 10 гидроцилиндров 11 Гидроцилиндры 9 и 11 жестко соединены с неподвижной траверсой 1. Ползун 7 соединен со штоками 12 гидроцилиндров 13, которые закреплены

на неподвижной траверсе 2. В центре неподвижных траверс 1 и 2, а также ползунов 5, 6 и 7 выполнены отверстия 14, Кроме того, ползуны 5,6 и

7имеют дополнительные соосные отверстия 15, равноудаленные от оси пресса. Отверстия 14 и 15 предназначены для установки инструмента.

На фиг. 2, 3,.4 также показаны оправка 16, закрепленная на ползуне 5, матрица 17, закрепленная на полэуне 7, заготовка 18 и съемный упор .19.

Неподвижные траверсы 1, 2, ползуны 5, 6 и 7 выполнены с пазами и отверстиями для крепления штампового инструмента. При этом в ползунах 5, 6 и 7 такие пазы и отверстия выполнены с обеих сторон.

Предлагаемый пресс работает следующим образом.

Ползуны 5, 6 и 7 с помощью соответствующих гидроцилиндров 9, 11 0 и 13 перемещаются в той очередности, которая диктуется схемой деформации. Например, на фиг. 2, 3, 4 показана схема деформации пустотелых деталей с утолщениями на концах по внутренj нему и наружному диаметрам.

Закрепив оправку 1-6 на ползуне 5, а матрицу 17 - на ползуне 7, можно сдеформировать трубчатую заготовку 18, которая устанавливается по оси пресса между ползунами 6 и 7 (см. 0 Фиг. 2, верхняя часть).

Для осуществления деформации оправка 16 через центральное отверстие 14 ползуна 6 перемещается ползуном

5 5 под действием гидроцилиндра 9х, предварительно калибруя внутренний диаметр трубчатой заготовки 18, которая жестко опирается на конус матрицы 17. Эта стадия деформации закан-.чивается в тот момент, когда ползун б коснется торца заготовки 18, а торец рабочей части оправки 16 установится на уровне торца заготовки со стороны матрицы 17 (см. фиг. 2, нижняя часть) . Затем ползуны 5 и 6 ставятся на гидрозамок, а ползун 7 вместе с матрицей 17 с помощью гидро-цилиндров 13 начинает перемещаться в направлении ползунов 5 и 6. В этот период конусом матрицы 17 производится обжим заготовки по наименьшему диаметру оправки 16 с образованием утолщения по внутреннему диаметру заготовки 18. Стадия обжима заканчивается, когда выточка оправки 16

5 .(см. фиг. 3, верхняя часть) полностью заполнится металлом заготовки. В этот момент гидрозамок ползуна 6 сбрасывается, и при дальнейшем ходе ползуна 7 в том же направлении матQ рицей 17 производится обжим заготовки 18 с утонением стенки. При этом заготовка с образовавшимся с одной стороны ранее утолщением по внутреннему диаметру фиксируется на торце выточки оправки 16, а с другой стороны, в период утонения стенки перемещает ползун 6 относительно оправки 16. в направлении движения ползуна 7 С матрицей 17.

0 В зависимости от требований технологии ползун 6 может перемещаться с регулируемым противодавлением, .сопротивляясь перемещению ползуна 7, или без противодавления. На этой

5 стадии процесс деформации заготовки заканчиваемся (см. фиг. 3, нижняя часть). Затем ползун 7 вместе с мат рицей 17 перемещается в направлении траверсы 2 (см. фиг. 4, верхняя часть), а ползун 5 вместе с оправкЪй 16 - в сторону траверсы 1.,При этом ползун б, переместившись в направлении последнейна некоторую величину, ставится на гидрозамок и начинает выполнять тем самым роль съемника сдеформированной детали с оправки 16 (см. фиг. , нижняя част В этом случае, если сдеформированная деталь остается в матрице 17, в центре траверсы. 2 уста- : навливается упор 19,. который выталкивает эту деталь при обратном ходе ползуна 7 в крайнее положение. На прессе можно также осуществлять штамповку деталей в разъемных матрицах, при этом полуматрицы устанавливаются на ползунах 6 и 7, а пуансон - на ползуне 5. Ползуны 6 и 7 под действием гидроцилиндров 11 и 13 смыкаются с необходимым усилием, полуматрицы образуют замкнутую полость ручья, пуансон через контейнерную часть одной из полуматриц , закрепленной на ползуне 6, прессует заготовку, распределяя металл по всему ручью. Размыкание штампа происходит при движении ползунов 6 и 7 в обратном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом | 1979 |

|

SU928745A1 |

| Устройство для резки труб | 1976 |

|

SU740413A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Устройство для изготовления сильфонов | 1974 |

|

SU978975A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Устройство для изготовления поковок | 1988 |

|

SU1593736A1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ БУРТИКОВ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2011 |

|

RU2479375C1 |

| Гибочный штамп для изготовления деталей типа втулок | 1986 |

|

SU1428495A1 |

| Штамп для однопереходной высадки утолщений на стержневых заготовках | 1982 |

|

SU1049155A1 |

| Штамп для закрытой объемной штамповки | 1977 |

|

SU676374A1 |

ГИДРАВЛИЧЕСКИЙ ПРЕСС, содержащий смонтированные на станине K C-i f fi .r-... KKJJaiJii vj и стянутые направляющими колонками неподвижные траверсы, а также ползуны, каждый из которых связан с гидравлическими цилиндрами двойного дей ствия, размещенными на одной из траверс, отличающийся тем, что, с целью повышения производитель .нести пресса и расширения его технологических возможностей ,v он .жен дополнительным ползуном и гидроцилиндрами ег9 привода, размещенными на другой траверсе, причем каждая траверса выполнена с одной, а ползуны с двумя рабочими плоскостями и iB каж. ДОМ ползуне выполнены сквозные соосные отверстия, а в траверсах - разi. мещенные против упомянутых отвер- стий,пазы, служащие для крепления (Л инструмента. 00 00 со

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| С | |||

| Гидравлический привод прессов | |||

| М., Машиностроение, 1975 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горизонтальный гидравлический пресс | 1975 |

|

SU550299A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1983-02-23—Публикация

1978-03-01—Подача