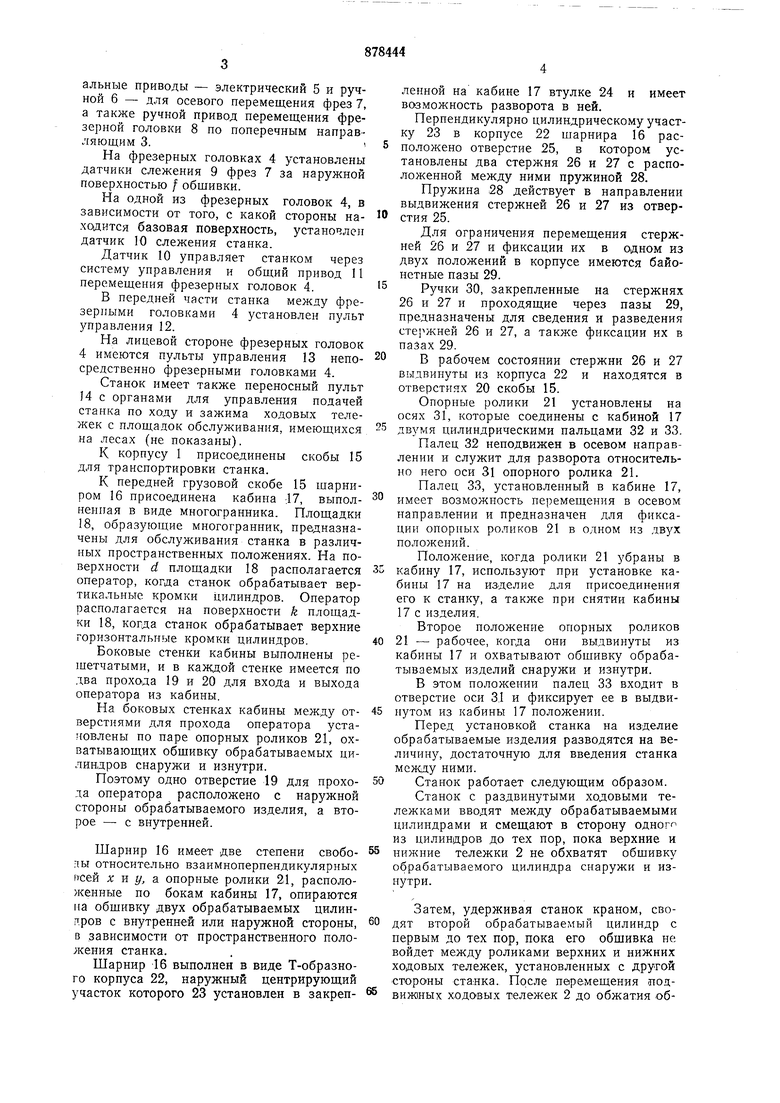

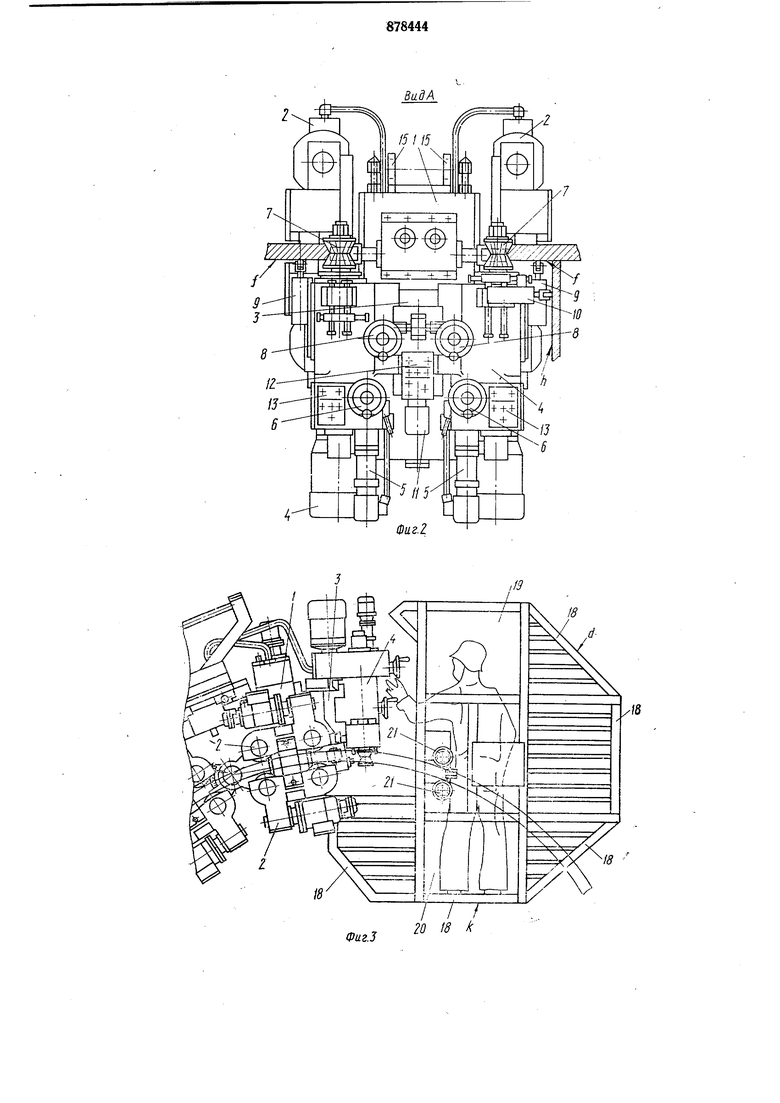

альные приводы - электрический 5 и ручной 6 - для осевого перемещения фрез 7, а также ручной привод перемещения фрезерной головки 8 по поперечным направляющим 3.

На фрезерных головках 4 устаиовл&ны датчики слежения 9 фрез 7 за наружной поверхностью / обшивки.

На одной из фрезерных головок 4, в зависимости от того, с какой стороны находится базовая поверхность, установлен датчик 10 слежения станка.

Датчик 10 управляет станком через систему управления и общий привод 11 перемещения фрезерных головок 4.

В передней части станка между фрезерными головками 4 установлен пульт управления 12.

На лицевой стороне фрезерных головок 4 имеются пульты управления 13 непосредственно фрезерными головками 4.

Станок нмеет также переносный пульт 14 с органами для управления подачей станка по ходу и зажима ходовых тележек с площадок обслуживания, имеющихся на лесах (не показаны).

К корпусу 1 присоединены скобы 15 для транспортировки станка.

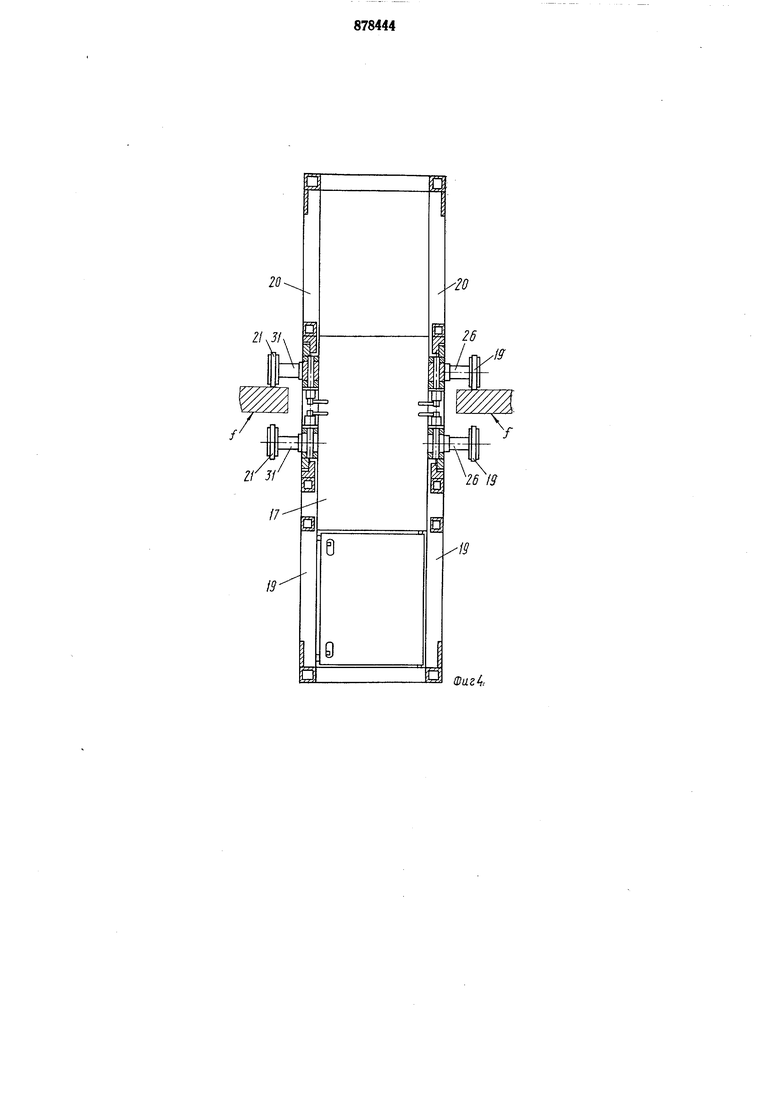

К передней грузовой скобе 15 щарниром 16 присоединена кабина 47, выполпенная в виде многогранника. Площадки 18, образующие многогранник, предназначены для обслуживания станка в различных пространственных положениях. На поверхности d площадки 18 располагается оператор, когда станок обрабатывает вертикальные кромки цилиндров. Оператор располагается на поверхности k площадки 18, когда станок обрабатывает верхние горизонтальные кромки цилиндров.

Боковые стенки кабины выполнены рещетчатыми, и в каждой стенке имеется по два прохода 19 и 20 для входа и выхода оператора из кабины.

На боковых стенках кабины между отверстиями для прохода оператора установлены по паре опорных роликов 21, охватывающих обшивку обрабатываемых цилиндров снаружи и изнутри.

Поэтому одно отверстие 19 для прохода оператора расположено с наружной стороны обрабатываемого изделия, а второе - с внутренней.

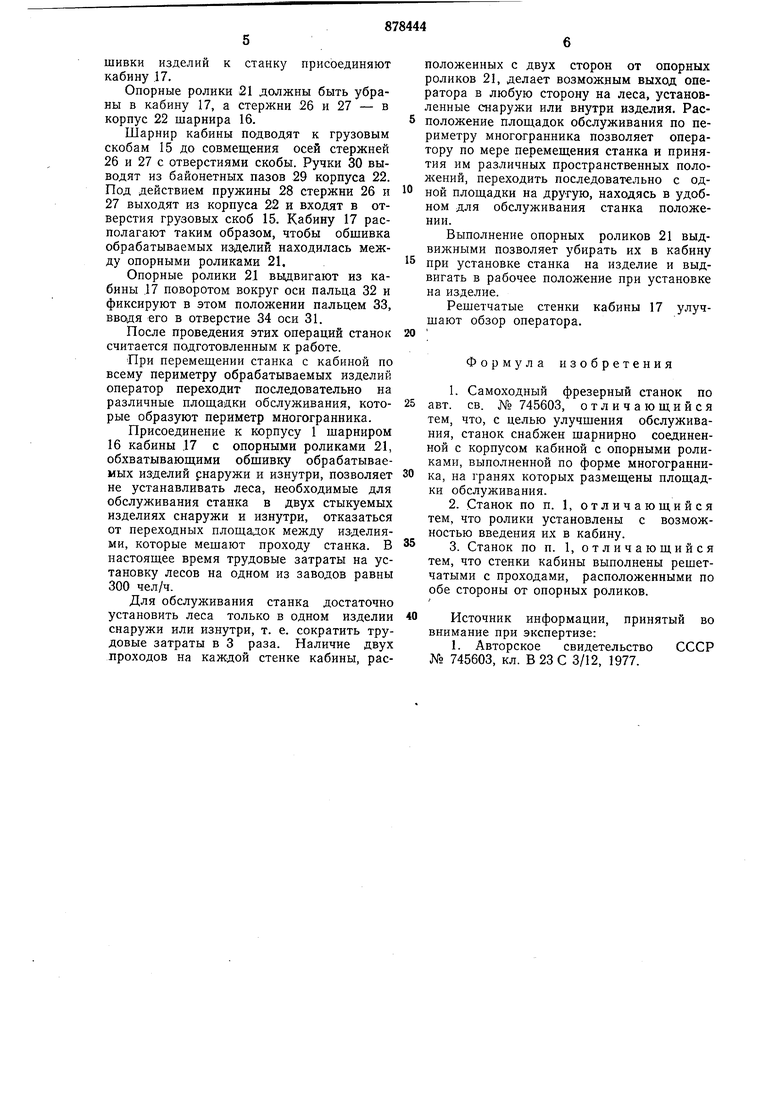

Шарнир 16 имеет две степени свобо;1Ы относительно взаимноперпендикулярных теей X и у, а опорные ролики 21, расположенные по бокам кабины 17, опираются па обшивку двух обрабатываемых цилин тров с внутренней или наружной стороны, в зависимости от пространственного положения станка.

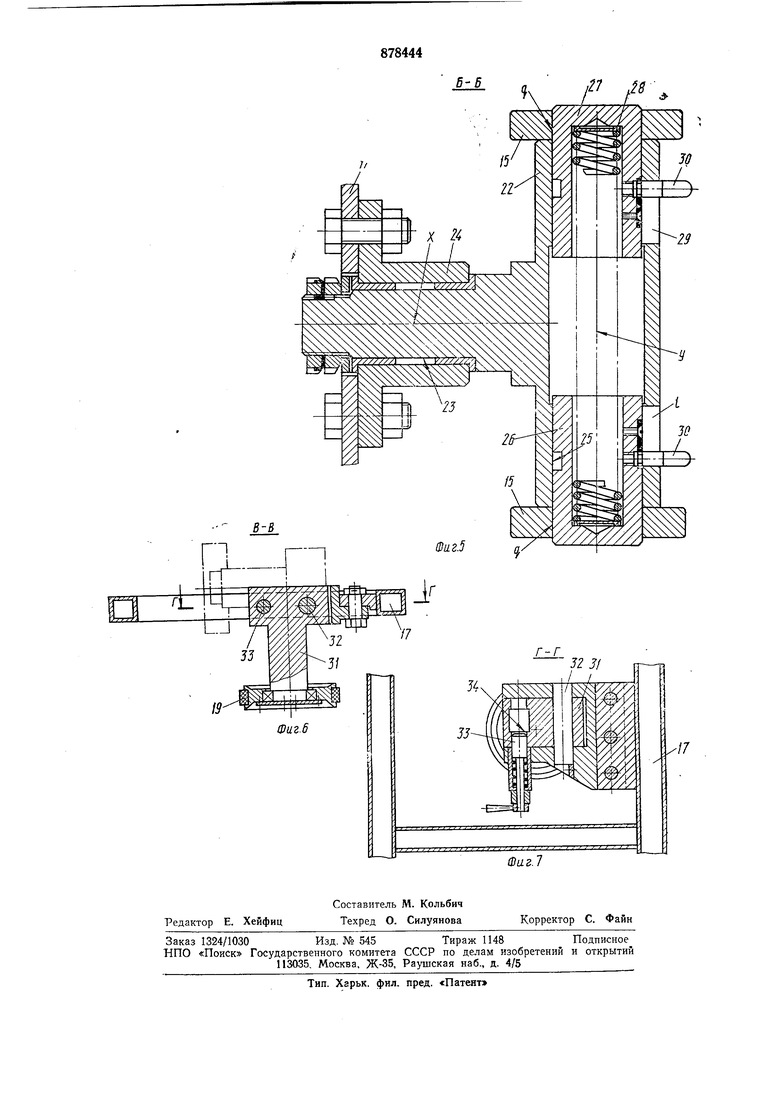

Шарнир 16 выполнен в виде Т-образного корпуса 22, наружный центрирующий участок которого 23 установлен в закрепленной на кабине 17 втулке 24 и имеет возможность разворота в ней.

Перпендикулярно цилиндрическому участку 23 в корпусе 22 шарнира 16 расположено отверстие 25, в котором установлены два стержня 26 и 27 с расположенной между ними пружиной 28.

Пружина 28 действует в направлении выдвижения стержней 26 и 27 из отверстия 25.

Для ограничения перемещения стержней 26 и 27 и фиксации их в одном из двух положений в корпусе имеются байонетные пазы 29.

Ручки 30, закрепленные на стержнях 26 и 27 и проходящие через пазы 29, предназначены для сведения и разведения стержней 26 и 27, а также фиксации их в пазах 29.

В рабочем состоянии стержни 26 и 27 выдвинуты из корпуса 22 и находятся в отверстиях 20 скобы 15.

Опорные ролики 21 установлены на осях 31, которые соединены с кабиной 17 двумя цилиндрическими пальцами 32 и 33.

Палец 32 неподвижен в осевом направлении и служит для разворота относительно него оси 31 опорного ролика 21.

Палец 33, установленный в кабине 17, имеет возможность перемещения в осевом направлении и предназначен для фиксации опорных роликов 21 в одном из двух положений.

Положение, когда ролики 21 убраны в кабину 17, используют при установке кабины 17 на изделие для присоединения его к станку, а также при снятии кабины 17 с изделия.

Второе положение опорных роликов 21 - рабочее, когда они выдвинуты из кабины 17 и охватывают общивку обрабатываемых изделий снаружи и изнутри.

В этом положении палец 33 входит в отверстие оси 3.1 и фиксирует ее в выдвинутом из кабины 17 положении.

Перед установкой станка на изделие обрабатываемые изделия разводятся на величину, достаточную для введения станка между ними.

Станок работает следующим образом.

Станок с раздвинутыми ходовыми тележками вводят между обрабатываемыми цилиндрами и смещают в сторону однот из цилиндров до тех пор, пока верхние и тележки 2 не обхватят обшивку обрабатываемого цилиндра снаружи и изнутри.

Затем, удерживая станок краном, сводят второй обрабатываемый цилиндр с первым до тех пор, пока его обшивка не войдет между роликами верхних и нижних ходовых тележек, установленных с другой стороны станка. После перемещения подВИЖ1НЫХ ходовых тележек 2 до обжатия обшивки изделий к станку присоединяют кабину .17.

Опорные ролики 21 должны быть убраны в кабину 17, а стержни 26 и 27 - в корпус 22 шарнира 16.

Шарнир кабины подводят к грузовым скобам 15 до совмещения осей стержней

26и 27 с отверстиями скобы. Ручки 30 выводят из байоиетных пазов 29 корпуса 22. Под действием пружины 28 стержни 26 и

27выходят из корпуса 22 и входят в отверстия грузовых скоб 15. Кабину 17 располагают таким образом, чтобы обшивка обрабатываемых изделий находилась между опорными роликами 21.

Опорные ролики 21 выдвигают из кабины .17 поворотом вокруг оси пальца 32 и фиксируют в этом положении пальцем 33, вводя его в отверстие 34 оси 31.

После проведения этих операций станок считается подготовленным к работе.

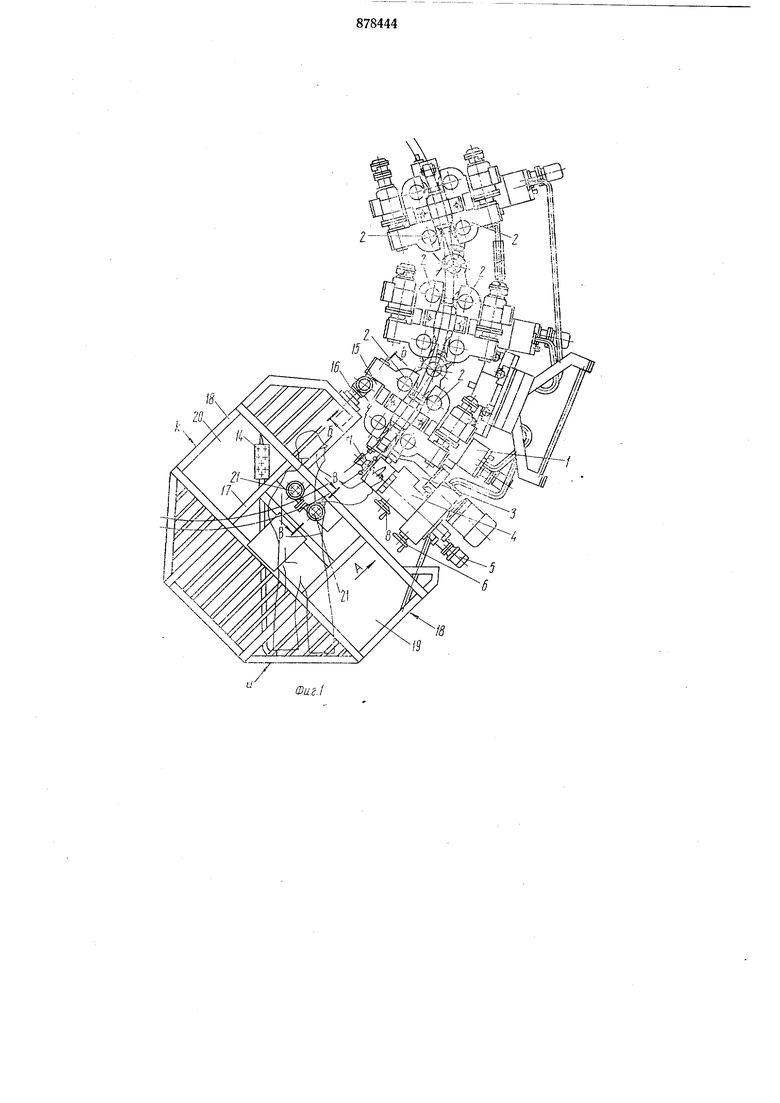

При перемещении станка с кабиной по всему периметру обрабатываемых изделий оператор переходит последовательно на различные площадки обслуживания, которые образуют периметр многагранника.

Присоединение к корпусу 1 щарниром 16 кабины ,17 с опорными роликами 21, обхватывающими обшивку обрабатываемых изделий рнаружи и изнутри, позволяет не устанавливать леса, необходимые для обслуживания станка в двух стыкуемых изделиях снаружи и изнутри, отказаться от переходных площадок между изделиями, которые мешают проходу станка. В настоящее время трудовые затраты на установку лесов на одном из заводов равны 300 чел/ч.

Для обслуживания станка достаточно установить леса только в одном изделии снаружи или изнутри, т. е. сократить трудовые затраты в 3 раза. Наличие двух лроходов на каждой стенке кабины, расположенных с двух сторон от опорных роликов 21, делает возможным выход оператора в любую сторону на леса, установленные снаружи или внутри изделия. Расположение площадок обслуживания по периметру многогранника позволяет оператору по мере перемещения станка и принятия им различных пространственных положений, переходить последовательно с одной площадки на другую, находясь в удобном для обслуживания станка положении.

Выполнение опорных роликов 21 выдвижными позволяет убирать их в кабину 5 при установке станка на изделие и выдвигать в рабочее положение при установке на изделие.

Решетчатые стенки кабины 17 улучшают обзор оператора.

0

Формула изобретения

1.Самоходный фрезерный станок по 5 авт. св. № 745603, отличающийся

тем, что, с целью улучшения обслуживания, станок снабжен шарнирно соединенной с корпусом кабиной с опорными роликами, выполненной по форме многогранника, на гранях которых размещены площадки обслуживания.

2..Станок по п. 1, отличающийся тем, что ролики установлены с возможностью введения их в кабину.

5 3. Станок по п. 1, отличающийся тем, что стенки кабины выполнены решетчатыми с проходами, расположенными по обе стороны от опорных роликов.

40 Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 745603, кл. В 23 С 3/12, 1977.

ВадА

Фи.г.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоходный фрезерный станок | 1977 |

|

SU745603A1 |

| Самоходный фрезерный станок | 1978 |

|

SU878443A2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| Самоходный фрезерный станок | 1978 |

|

SU753559A1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| Механизированная поточная линия для изготовления секций из листов и ребер жесткости | 1981 |

|

SU975335A1 |

| Роботизированный технологический комплекс | 1987 |

|

SU1465264A1 |

| ВПТ Б | 1973 |

|

SU398447A1 |

| Станок-полуавтомат четырехстороннего закругления ребер деревянных корпусов | 1984 |

|

SU1255434A1 |

18

11 I 2Q IS k

Фиг.З

ZIJ/,

/

f

zr J/

/-/

Q

Фиг 4

Авторы

Даты

1981-11-07—Публикация

1978-03-20—Подача