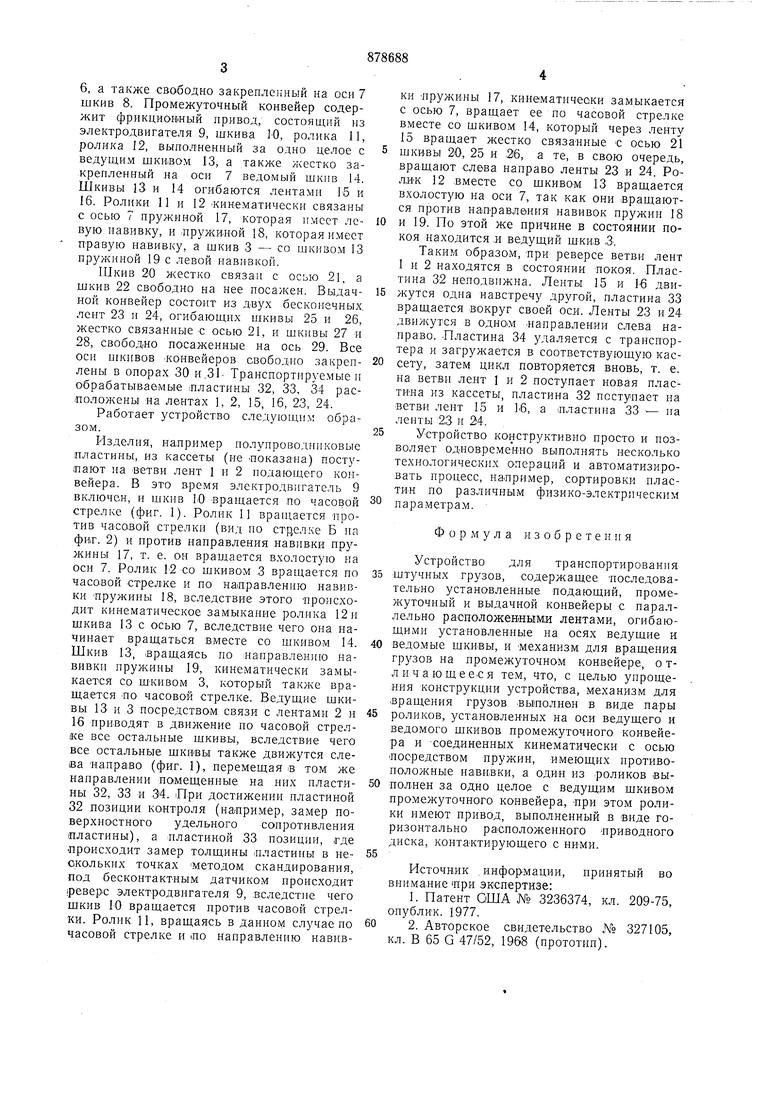

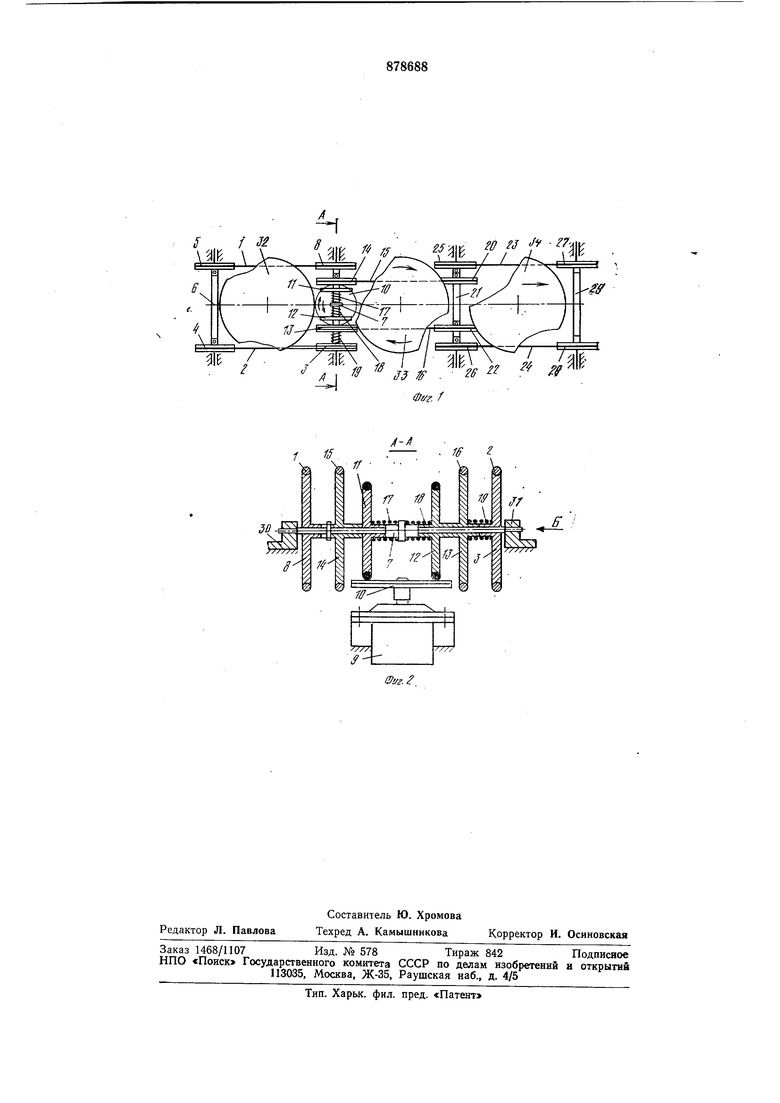

6, а также свободно закрепленный на оси 7 шкив 8. Промежуточный конвейер содержит фрикционный нривод, состоящий из электродвигателя 9, шкива 1-0, ролика 11, ролика 12, выполненный за одно целое с ведущим щкивом 13, а также жестко закреиленный на оси 7 ведомый шкив 14. Шкивы 13 и 14 огибаются лентами 16 и 16. Ролики 11 и 12 кинематически связаны с осью 7 пружиной 17, которая имеет левую навивку, и :ПружИНОЙ 18, которая имеет правую навивку, а щкив 3 - со шкивом 13 пружиной 19 с левой навивкой.

Шкив 20 жестко связан с осью 21, а шкив 22 свободно на нее посал ен. Выдачной конвейер состоит из двух бесконечных, лент 23 и 24, огибающих шкивы 25 и 26, жестко связанные с осью 21, и шкивы 27 и 28, свободно посал енные на ось 29. Все осн И1КИВОВ конвейеров свободно закреплены в опорах 30 и.31- Транспортируемые и обрабатываемые лластины 32, 33, 34 расположены на лентах 1,2, 15, 16, 23, 24.

Работает устройство следующим образом.

Изделия, например иолупроводннковые пластины, из кассеты (не Показана) поступают на ветви лент 1 и 2 нодаюидего конвейера. В это время электродвигатель 9 включен, и шкив 10 вращается по часовой стрелке (фиг. 1). Ролик 11 врандается против часовой стрелки (вид по стрелке Б на фиг. 2) и иротив направления навивки прз жины 17, т. е. он вращается вхолостую на оси 7. Ролик 12 со шкивом 3 вращается по часовой стрелке и но направлению навивки пружины 18, вследствие этого происходит кинематическое замыкание ролика 12 и шкива 13 с осью 7, вследствие чего она начинает вращаться вместе со шкивом 14. Шкив 13, вращаясь по нанравлению навивки пружины 19, кинематически замыкается со Щкивом 3, который также враш.ается по часовой стрелке. Ведущие шкивы 13 и 3 посредством связи с лентами 2 и 16 приводят в движение по часовой стрелке все остальные щкивы, вследствие чего все остальные шкивы также движутся слева паправо (фиг. 1), перемещая в том же направлении помещенные на них пластины 32, 33 и 34. При достижении пластиной 32 позиции контроля (например, замер поверхностного удельного сопротивления пластины), а пластиной 33 позиции, где происходит замер толщпны пластины в нескольких точках Методом скандирования, под бесконтактным датчиком происходит ipeBepc электродвигателя 9, вследстие чего шкив 10 вращается иротив часовой стрелки. Ролик 11, вращаясь в данном случае по часовой стрелке и по направлению навивки пружипы 17, кинематически замыкается с осью 7, вращает ее по часовой стрелке вместе со щкивом 14, который через ленту 15 вращает жестко связанные с осью 21

щкивы 20, 25 и .26, а те, в свою очередь, вращают слева направо ленты 23 и 24. РоЛИК 12 .вместе со шкивом 13 вращается вхолостую на оси 7, так как они вращаются иротив направления навивок пружин 18

и 19. По этой же причине в состоянии покоя находится .и ведущий шкив 3.

Таким образом, при реверсе ветви лент 1 и 2 находятся в состоянии покоя. Пластина 32 неподвижна. Ленты 15 и 16 движутся одна навстречу другой, пластина 33 вращается вокруг своей оси. Ленты 23 и 24 движутся в направлении слева направо. Пластина 34 удаляется с транспортера и загружается в соответствуюшую кассету, затем цикл повторяется вновь, т. е. на ветви лент 1 и 2 поступает новая пластина из кассеты, пластина 32 поступает на ветви лент 15 и 16, а пластина 33 - па ленты 2,3 и 24.

Устройство конструктивно просто и позволяет одновременно выполнять несколько технологических операций и автоматизировать процесс, например, сортировки пластин по различным физико-электрическим

параметрам.

Формула и 3 о б р е т е н п я

Устройство для транспортирования

штучных грузов, содержащее последовательно установленные подаюший, промежуточный и выдачной конвейеры с параллельно расположенными лентами, огибаюшими установленные на осях ведущие и

ведомые щкивы, и механизм для вращения грузов на промежуточном конвейере, о тличающевСя тем, что, с целью упроЩСнпя конструкции устройства, механизм для вращения грузов выполнен в виде пары

роликов, установленных на оси ведущего и ведомого щкивов промел уточного конвейера и -соединенных кинематически с осью посредством пружин, имеющих противоположные навивки, а один из .роликов выполнен за одно целое с ведущим щкивом промежуточного конвейера, При этом ролики имеют привод, выполненный в виде горизонтально расположенного приводного диска, контактирующего с ними.

Источник . информации, иринятый во внимание при экспертизе:

1. Патент США № .3236374, кл. 209-75, опублиК. 1977.

2. Авторское свидетельство № 327105, кл. В 65 G 47/52, 1968 (прототип).

s t a

l в h r

фуг. /

J(-A

e

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальное устройство | 1979 |

|

SU865626A2 |

| Привод подъемника | 1981 |

|

SU992379A1 |

| Ленточно-шлифовальный станок | 1979 |

|

SU865627A1 |

| КИНОПРОЕКТОР | 1971 |

|

SU317233A1 |

| КИНОПРОЕКТОР | 1971 |

|

SU301006A1 |

| Канатоукладчик | 1976 |

|

SU596537A1 |

| ЙС!?СОЮЗНЛЯ i\^mim-iBi:i:'i^.M:,flБИБЛЖЗТЕКД I М. Кл. В 27/ 5/00УДК 674.093.26.059 (088.8) | 1973 |

|

SU370049A1 |

| УСТРОЙСТВО для ПОДАЧИ ПЛЕНКИ К ТРАНСПОРТИРУЮЩЕМУ МЕХАНИЗМУ КИНОАППАРАТА | 1973 |

|

SU372850A1 |

| Устройство для прессования керамических изделий | 1989 |

|

SU1715629A1 |

| Приспособление к швейным машинам для подачи сшиваемых изделий к игле | 1940 |

|

SU62753A1 |

Авторы

Даты

1981-11-07—Публикация

1979-07-17—Подача