в зоне контакта роликов, расположенных на оси шатунов и копиров, растут и достигают недопустимо больших значений, что приводит к быстрому износу копира. Вследствие этого в момент перехода шатуном предельного (критического) положения не обеспечивается заданный закон движения траверсы, и она движется неопределенно, результатом чего является ее раскачивание.

Поскольку угол давления в начальный момент взаимодействия роликов траверсы с горизонтальным участком Г-образных направляющих после перехода шатуна через предельное (критическое) положение близок к 90, так как центр кривошипных колес лежит на оси вертикального участка Г-образных направляющих, то это является причиной их быстрого износа из-за больших контактных напряжений.

Кроме того, выполнение копиров в виде закрытых пазов увеличивает трудоемкость изготовления форматораперезарядчика.

Цепь изобретения - повышение долговечности работы форматора перезарядчика за счет уменьшения усилий в звеньях механизма перемещения траверсы и .снижения трудоемкости изготовления.

Поставленная цель достигается тем что в форматоре-перезарядчике к автоматической линии для формования и вулканизации покрышек пневматических шин, содержащем перемещаемую вдоль ряда пресс-форм раму, снабженную.загрузочным устройством, установленной Б Г-образных направляющих рамы подвижной траверсой с .ключами для открывания и закрывания пресс-форм и с захватами для сцепления с загрузочным устройством и механизмом для перемещения траверсы с кривошипными зубчатыми колесами и связанными с цапфами траверсы шатунами, имеющими ролики, взаимодействующие с копирами, смонтированными на раме, зубчатые кривошипные колеса установлены эксцентрично относительно вертикальных участков Г-образных направляющих рамы со смещением в сторону загрузочного устрбйства, ролики на шатунах смонтированы эксцентрично относительно осей последних, а неподвижные копиры выполнены в виде регулируемых открытых упоров.

Смещение зубчатых кривошипных колес относительно вертикальных-участков Г-образных .направляющих рамы в сторону загрузочного устройства и роликов на шатунах относительно их осей позволяет обеспечить плавный переход траверсы из вертикальных участков Г-образных направляющих на горизонтальные и наоборот, Ьри стабильной траектории движения и с . меньшими усилиями воздействия роликов траверсы на стенки Г-образных пазов из-за уменьшения величины угла давления. Это уменьшает износ сопрягаемых деталей механизма для перемещения траверсы и обеспечивает устойчивое движение траверсы, необходимое для нормального открывания и закрывания пресс-форм при перезарядке.

Поскольку при такой конструкции механизма для перемещения траверсы

o копиры взаимодействуют с роликами на шатунах только при горизонтальном перемещении траверсы, отпадает необходимость в выполнении копиоа в виде закрытого паза со сложным и

5 трудоемким в изготовлении профилем, как.это имеет место в известном форматоре-перезарядчике. Выполнение копиров в виде регулируемых упоров дает возможность производить отладку

0 работы механизма для- перемещения при сборке для равномерного распределения усилий между двумя кривошипношатунными механизмами.

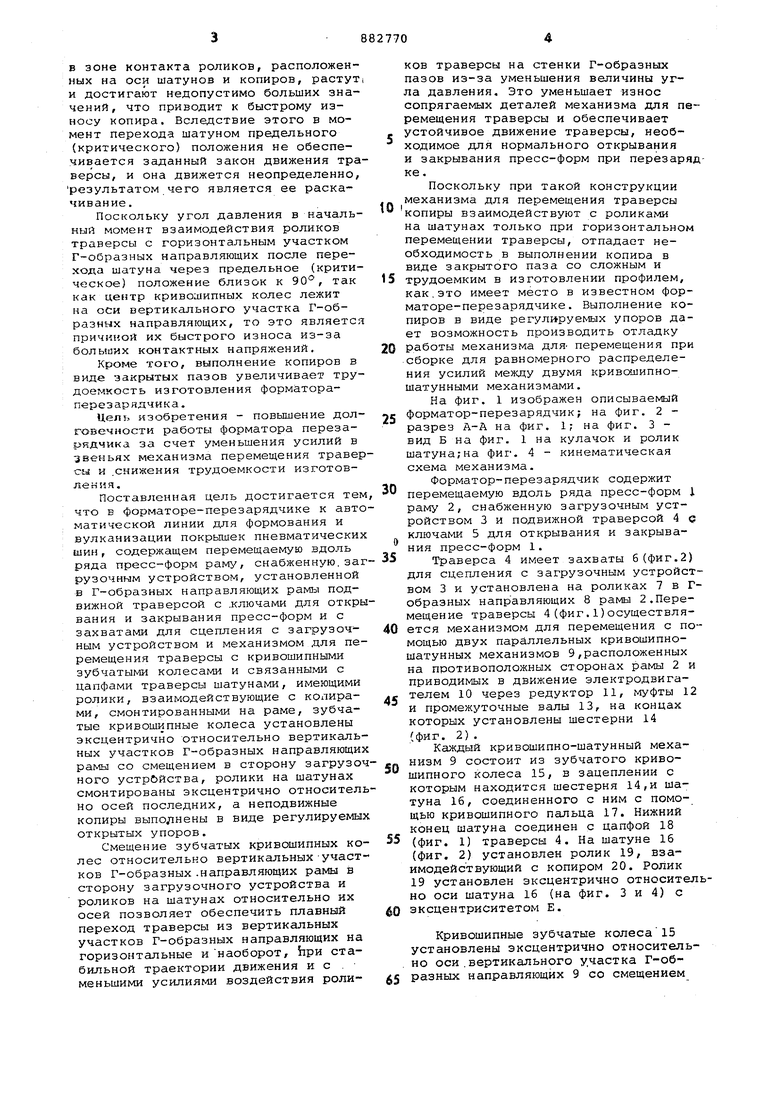

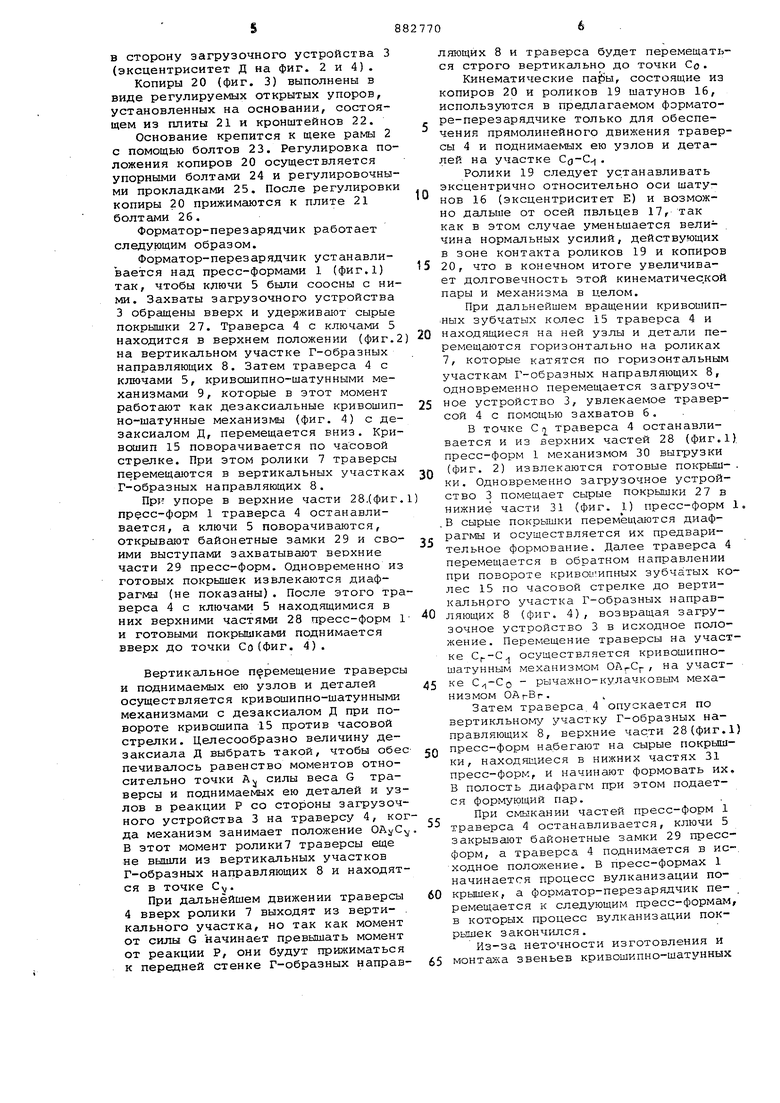

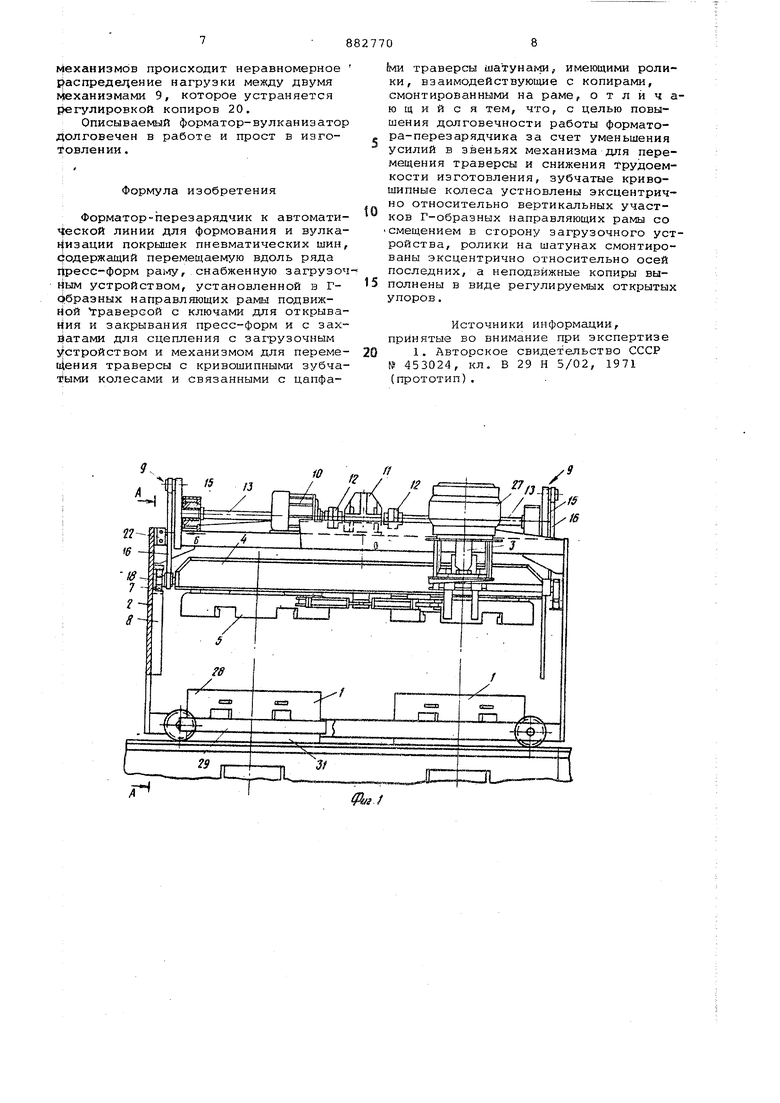

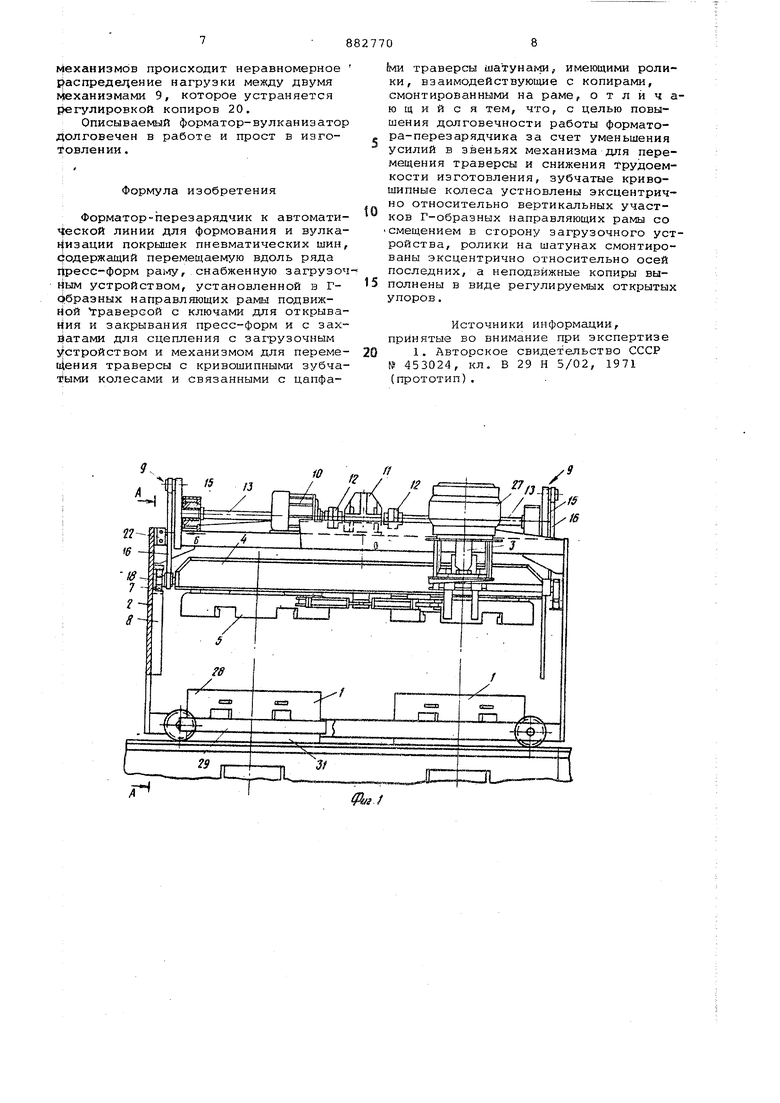

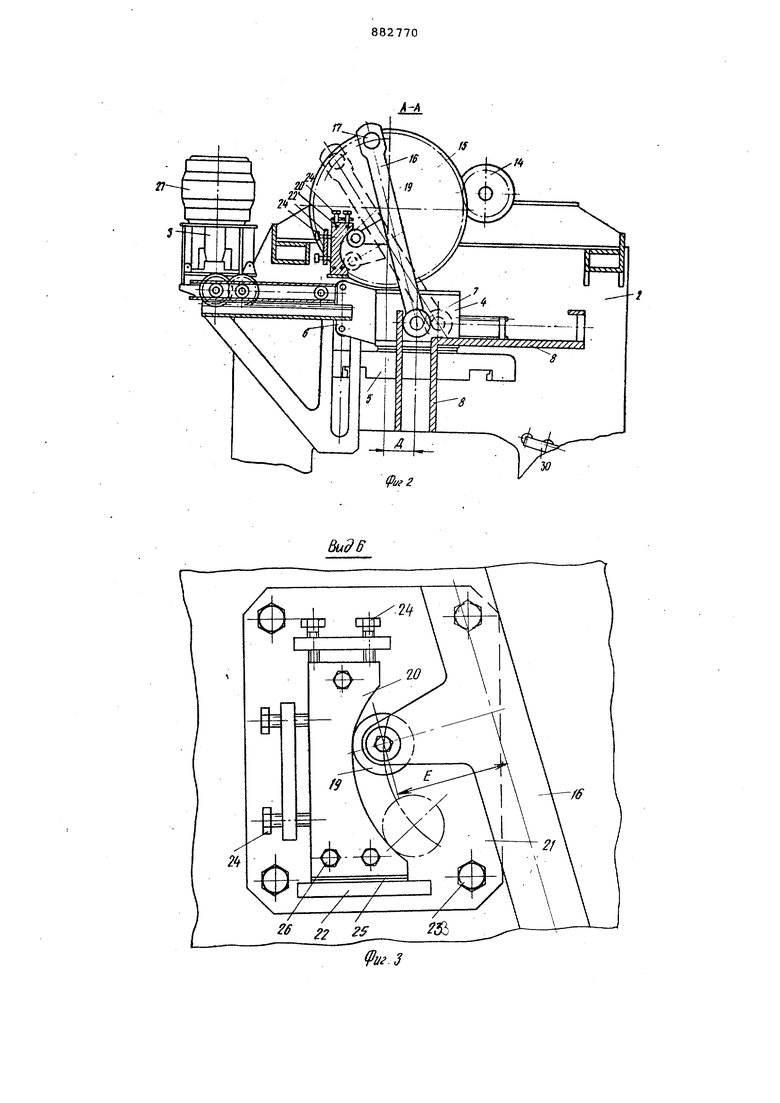

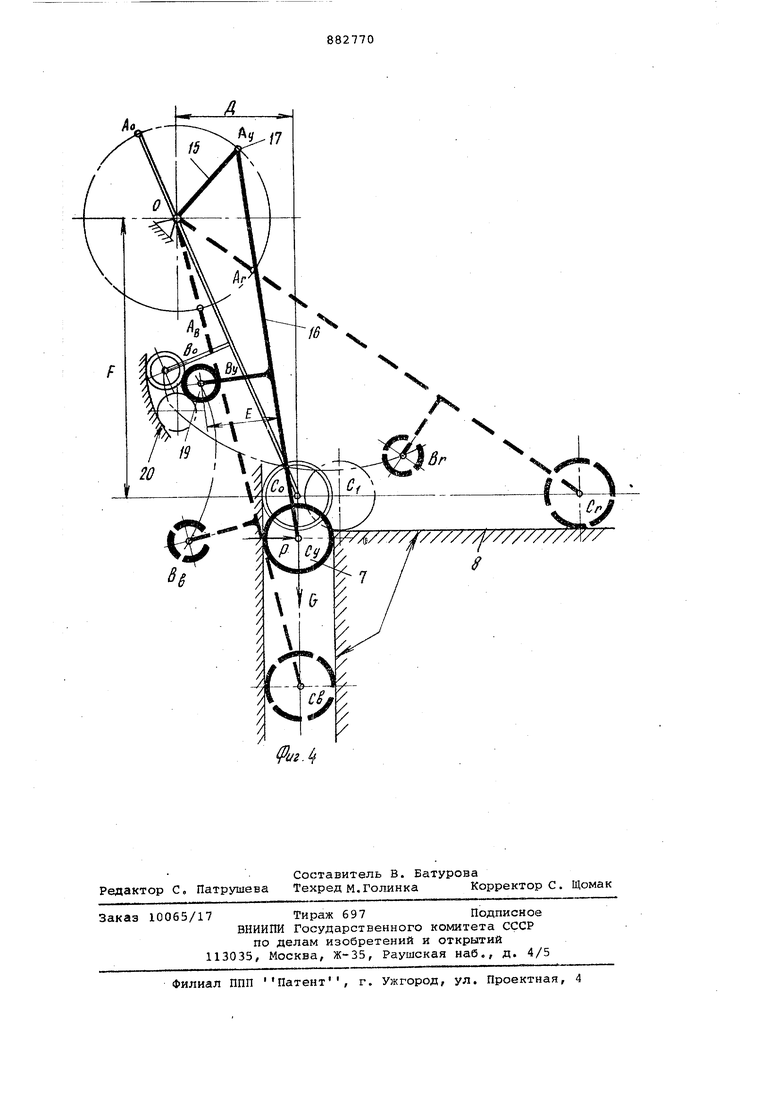

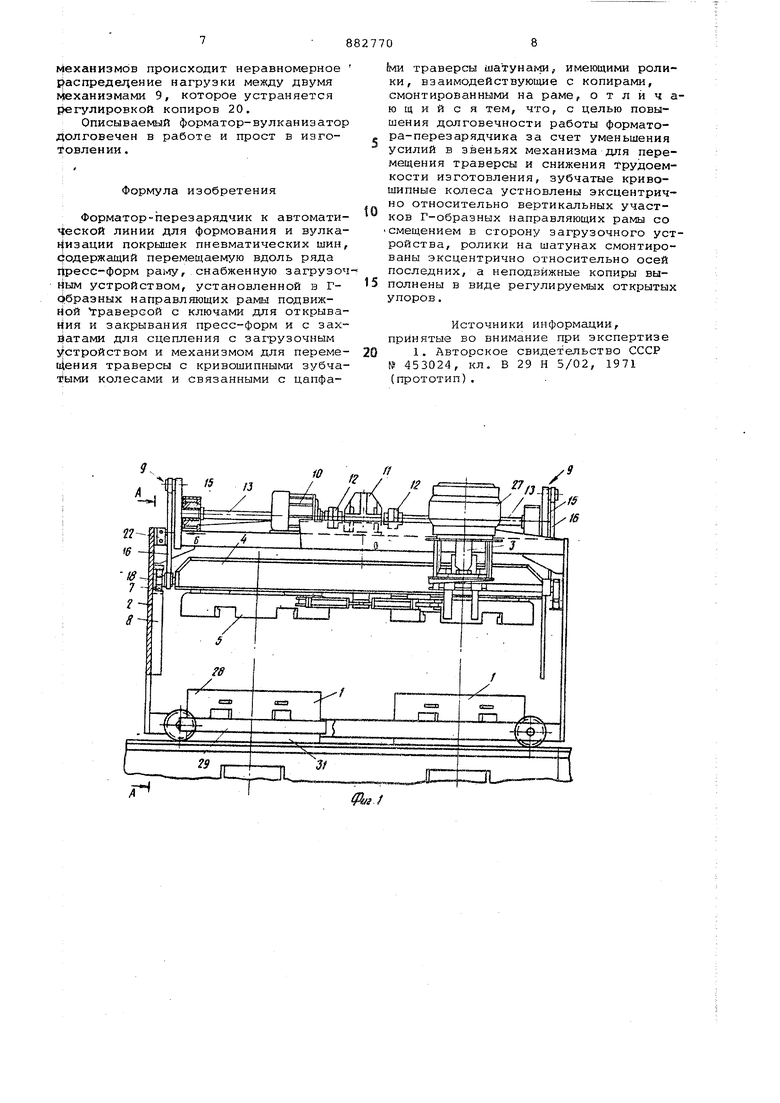

На фиг. 1 изображен описываемый форматор-перезарядчик; на фиг. 2 5разрез А-А на фиг. 1; на фиг. 3 вид Б на фиг. 1 на кулачок и ролик шатуна;на фиг. 4 - кинематическая схема механизма.

Форматор-перезарядчик содержит перемещаемую вдоль ряда пресс-форм I раму 2, снабженную загрузочным устройством 3 и подвижной траверсой 4 в ключами 5 для открывания и закрывания пресс-форм 1.

Траверса 4 имеет захваты 6(фиг.2) для сцепления с загрузочным устройством 3 и установлена на роликах 7 в Гобразных направляющих 8 рамы 2.Перемещение траверсы 4(фиг.1)осуществляется механизмом для перемещения с помощью двух параллельных кривошипношатунных механизмов 9,расположенных . на ПРОТИВОПОЛОЖНЫХ сторонах рамы 2 и приводимых в движение электродвигателем 10 через редуктор 11, муфты 12 и промежуточные валы 13, на концах которых установлены шестерни 14 (фиг. 2).

Каждый кривошипно-шатунный механизм 9 состоит из зубчатого кривошипного колеса 15, в зацеплении с которым находится шестерня 14,и шатуна 16, соединенного с ним с помощью кривошипного пальца 17. Нижний конец шатуна соединен р цапфой 18 (фиг. 1) траверсы 4. На шатуне 16 (фиг. 2) установлен ролик 19, взаимодействующий с копиром 20. Ролик 19 установлен эксцентрично относительно оси шатуна 16 (на фиг. 3 и 4) с эксцентриситетом Е.

Кривошипные зубчатые колеса 15 установлены эксцентрично относительно оси .вертикального участка Г-об 5 разных направляющих 9 со смещением В сторону загрузочного устройства 3 (эксцентриситет Д на фиг. 2 и 4). Копиры 20 {фиг. 3) выполнены в виде регулируемых открытых упоров, установленных на основании, состоящем из плиты 21 и кронштейнов 22. Основание крепится к щеке рамы 2 с помощью болтов 23. Регулировка положения копиров 20 осуществляется упорными болтами 24 и регулировочными прокладками 25. После регулировки копиры 20 прижимаются к плите 21 болтами 26. Форматор-перезарядчик работает следующим образом. Форматор-перезарядчик устанавливается над пресс-формами 1 (фиг.1) так, чтобы ключи 5 были соосны с ними. Захваты загрузочного устройства 3 обращены вверх и удерживают сырые покрышки 27. Траверса 4 с ключами 5 находится в верхнем положении (фиг. на вертикальном участке Г-образных направляющих 8. Затем траверса 4 с ключами 5, кривошипно-шатунными механизмами 9, которые в этот момент работают как дезаксиальные кривошип но-шатунные механизмы (фиг. 4) с де заксиалом Д, перемещается вниз. Кривошип 15 поворачивается по часовой стрелке. При этом ролики 7 траверсы перемещаются в вертикальных участках Г-образных направляющих 8. При упоре в верхние части 28.(Фиг пресс-форм 1 траверса 4 останавливается, а ключи 5 поворачиваются. открывают байонетные замки 29 и своими выступами захватывают верхние части 29 пресс-форм. Одновременно из готовых покрышек извлекаются диафрагмы (не показаны). После этого тра верса 4 с ключами 5 находящимися в них верхними частями 28 пресс-форм и готовыми покрышками поднимается вверх до точки Со(Фиг. 4). Вертикальное перемещение траверсы и поднимаемых ею узлов и деталей осуществляется кривошипно-шатунными механизмами с дезаксиалом Д при повороте кривошипа 15 против часовой стрелки. Целесообразно величину дезаксиала Д выбрать такой, чтобы обе печивалось равенство моментов относительно точки Avj силы веса G траверсы и поднимаемых ею деталей и уз лов в реакции Р со стороны загрузоч ного устройства 3 на траверсу 4, ко да механизм занимает положение В этот момент ролики7 траверсы еще не вышли из вертикальных участков Г-образных направляющих 8 и находят ся в точке GV. При дальнейшем движении траверсы 4 вверх ролики 7 выходят из вертикального участка, но так как момент от силы G начинает превышать момент от реакции Р, они будут прижиматься к передней стенке Г-образных направ ляющйх 8 и траверса будет перемещаться строго вертикально до точки Со. ЬСинематические , состоящие из копиров 20 и роликов 19 шатунов 16, используются в предлагаемом форматоре-перезарядчике только для обеспечения прямолинейного движения траверсы 4 и поднимаемых ею узлов и деталей на участке . Ролики 19 следует устанавливать эксцентрично относительно оси шатунов 16 (эксцентриситет Е) и возможно дальше от осей пвльцев 17, так как в этом случае уменьшается величина нормальных усилий, действующих в зоне контакта роликов 19 и копиров 20, что в конечном итоге увеличивает долговечность этой кинематичес.кой пары и механизма в целом. При дальнейшем вращении кривошип ных зубчатых колес 15 траверса 4 и находящиеся на ней узлы и детали перемещаются горизонтально на роликах 1, которые катятся по горизонтальным участкам Г-образных направляющих 8, одновременно перемещается загрузочное устройство 3, увлекаемое траверсой 4 с помощью захватов б. В точке С 0 траверса 4 останавливается и из верхних частей 28 (фиг.1). пресс-форм 1 механизмом 30 выгрузки (фиг. 2) извлекаются готовые покрыш- , ки. Одновременно загрузочное устройство 3 помещает сырые покрышки 27 в нижние части 31 (фиг. 1) пресс-форм 1. В сырые покрышки перемещаются диафрагмы и осуществляется их предварительное формование. Далее траверса 4 перемещается в обратном направлении при повороте кривошипных зубчатых колес 15 по часовой стрелке до вертикальнрго участка Г-образных направляющих 8 (фиг. 4), возвращая загрузочное устройство 3 в исходное положение. Перемещение траверсы на участке Ср-С осуществляется кривошипношатунным механизмом ,- , на участке С,,-Со - рычажно-кулачковым механизмом ОАгВг. , Затем траверса, 4 опускается по вертикльному участку Г-образных направляющих 8, верхние части 28(фиг.1) пресс-форм набегают на сырые покрышки, находящиеся в нижних частях 31 пресс-форм, и начинсшзт формовать их. В полость диафрагм при этом подается формующий пар. При смыкании частей пресс-форм 1 траверса 4 останавливается, ключи 5 закрывают байонетные замки 29 прессформ, а траверса 4 поднимается в исходное положение. В пресс-формах 1 начинается процесс вулканизации покрышек, а форматор-перезаряцчик перемещается к следующим пресс-формам, в которых процесс вулканизации покрышек закончился. Из-за неточности изготовления и монтажа звеньев кривошипно-шатунных

механизмов происходит неравномерное распредедение нагрузки между двумя механизмами 9, которое устраняется регулировкой копиров 20.

Описываемый форматор-вулканизатор долговечен в работе и прост в изготовлении.

Формула изобретения

Форматор-перезарядчик к автоматической линии для формования и вулканизации покрышек пневматических шин, содержащий перемещаемую вдоль ряда пресс-форм paivry, снабженную загрузочным устройством, установленной в Гобразных направляющих рамы подвижной Траверсой с ключами для открывания и закрывания пресс-форм и с захватами для сцепления с загрузочным устройством и механизмом для перемещения траверсы с кривошипными зубчатыми колесами и связанными с цапфат траверсы шатунами, имегадими ролики, взаимодействующие с копирами, смонтированными на раме, отличающийся тем, что, с целью повыения долговечности работы форматора-перезарядчика за счет уменьшения усилий в звеньях механизма для перемещения траверсы и снижения трудоемкости изготовления, зубчатые кривошипные колеса устновлены эксцентрично относительно вертикальных участков Г-образных направляющих рамы со смещением в сторону загрузочногоустройства, ролики на шатунах смонтированы эксцентрично относительно осей последних, а неподвижные копиры выполнены в виде регулируемых открытых упоров.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 453024, кл. В 29 Н 5/02, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Форматор-перезарядчик к автоматической линии для формования и вулканизации покрышек | 1981 |

|

SU994291A1 |

| Перезарядчик к поточной линии для вулканизации покрышек | 1982 |

|

SU1033359A1 |

| Автоматическая линия для формования и вулканизации покрышек | 1973 |

|

SU430605A1 |

| Перезарядчик к поточной линии для вулканизации покрышек пневматических шин | 1982 |

|

SU1073123A2 |

| Форматор-переразрядчик для автоматической линии формования и вулканизации покрышек | 1971 |

|

SU453024A1 |

| Автоматическая линия для формирования и вулканизации покрышек | 1973 |

|

SU524347A2 |

| Форматор-перезарядчик многопозиционного вулканизатора для формования и вулканизации покрышек пневматических шин | 1985 |

|

SU1305045A1 |

| Установка для формования и вулканизации покрышек пневматических шин | 1979 |

|

SU927539A1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИЯ ПОКРЫШЕК | 1969 |

|

SU243817A1 |

| Устройство для загрузки сырых покрышек в пресс-формы вулканизаторов | 1974 |

|

SU514729A1 |

I ili.li

Авторы

Даты

1981-11-23—Публикация

1980-03-19—Подача