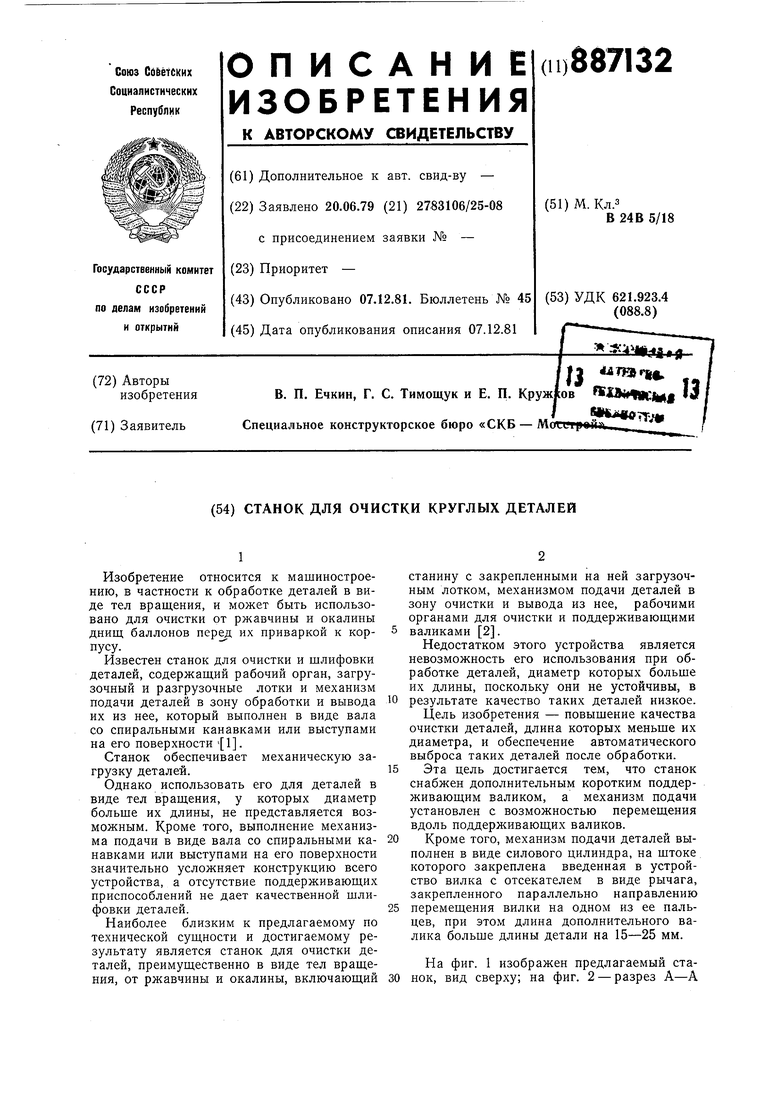

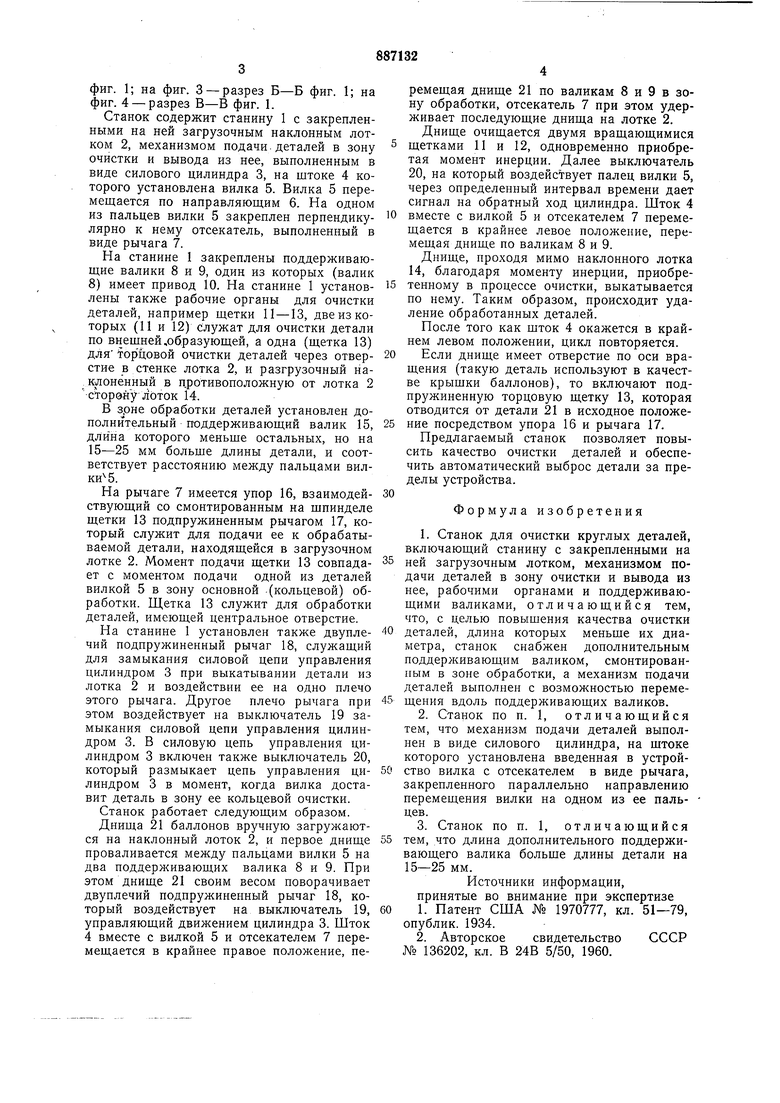

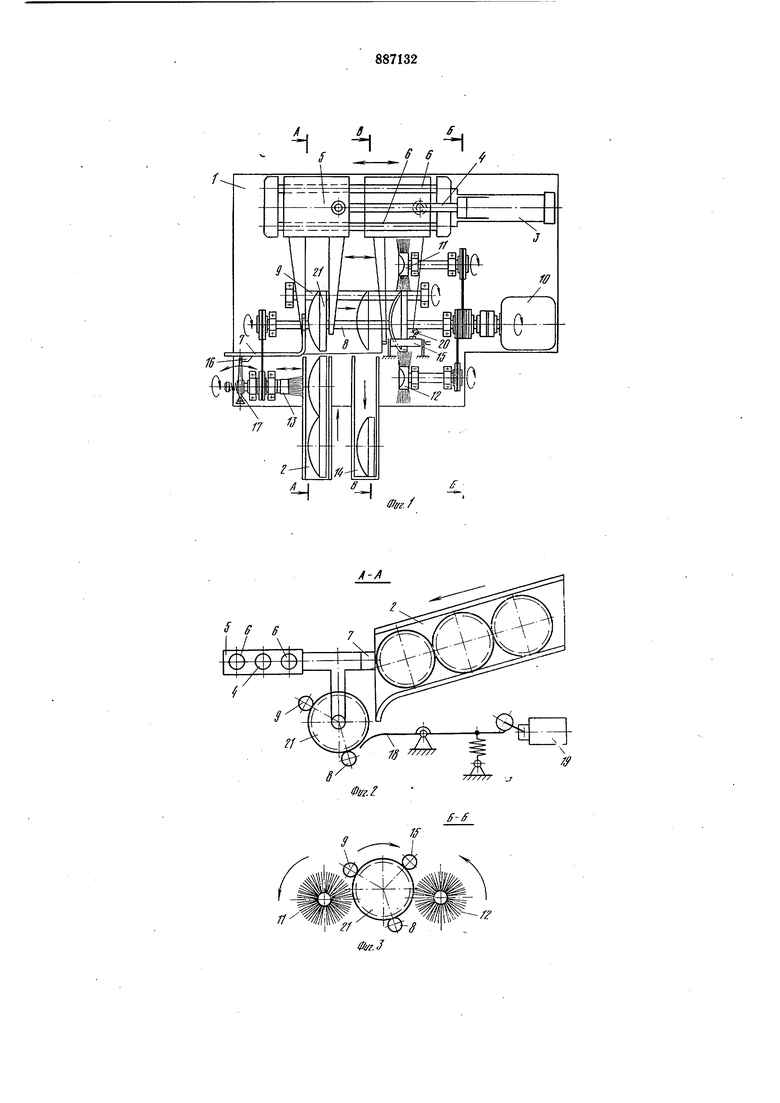

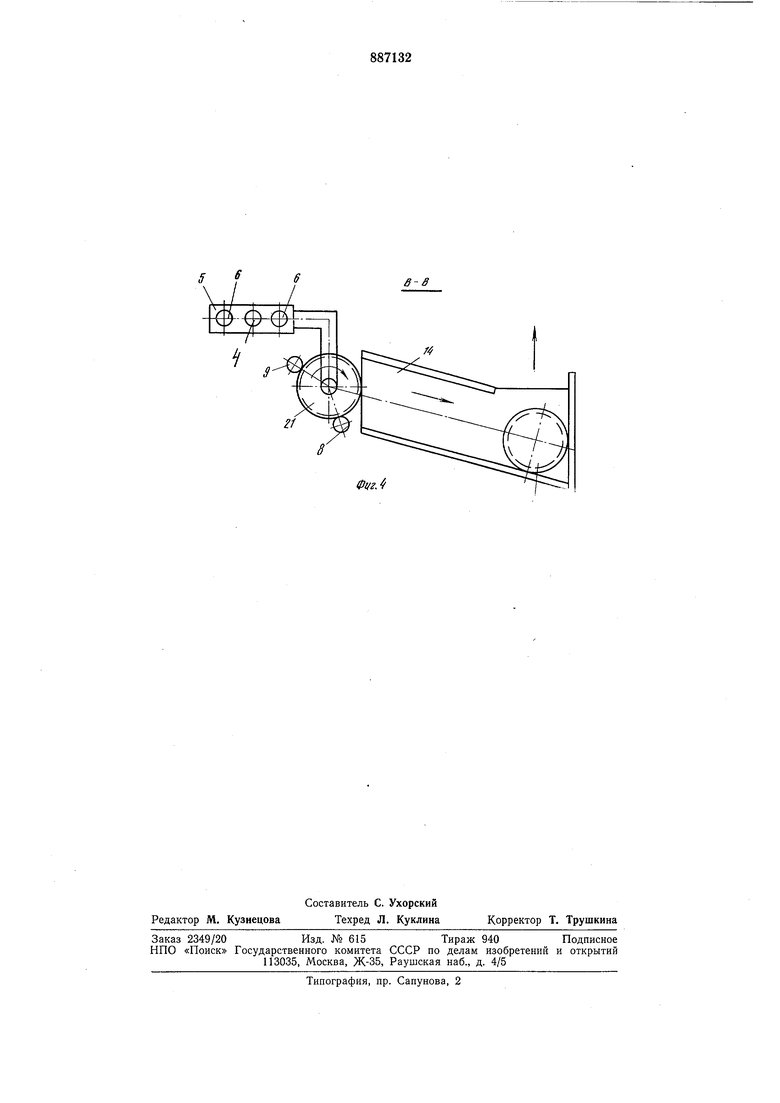

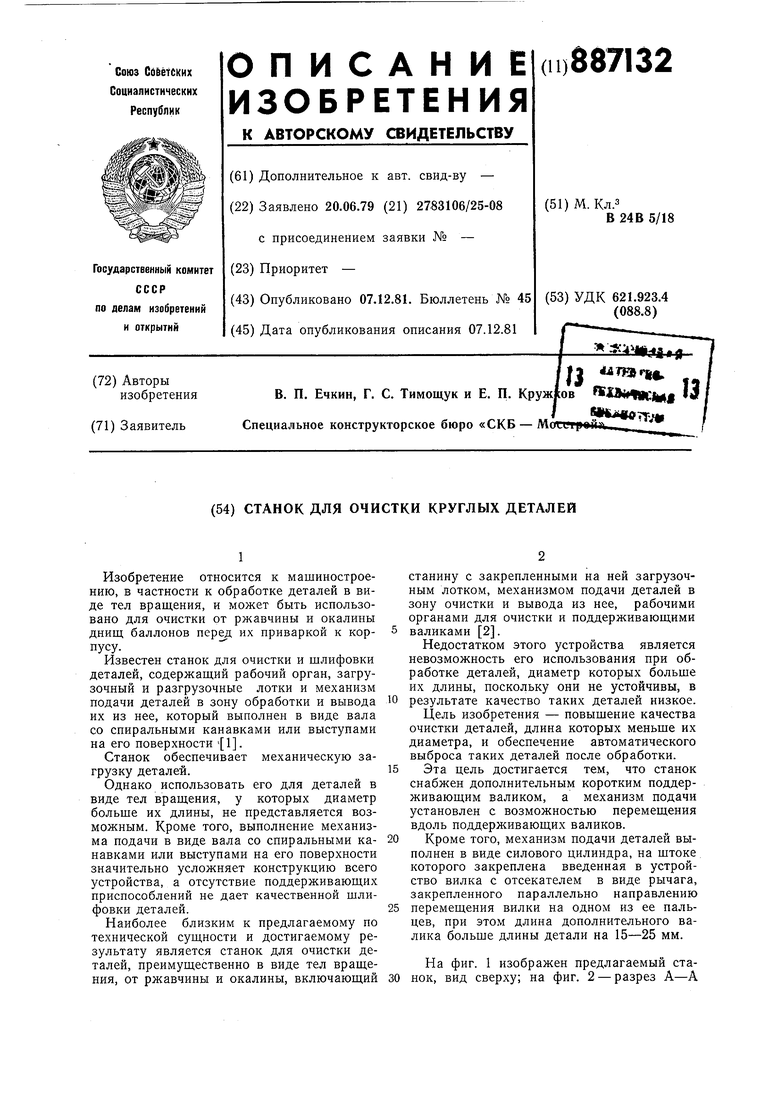

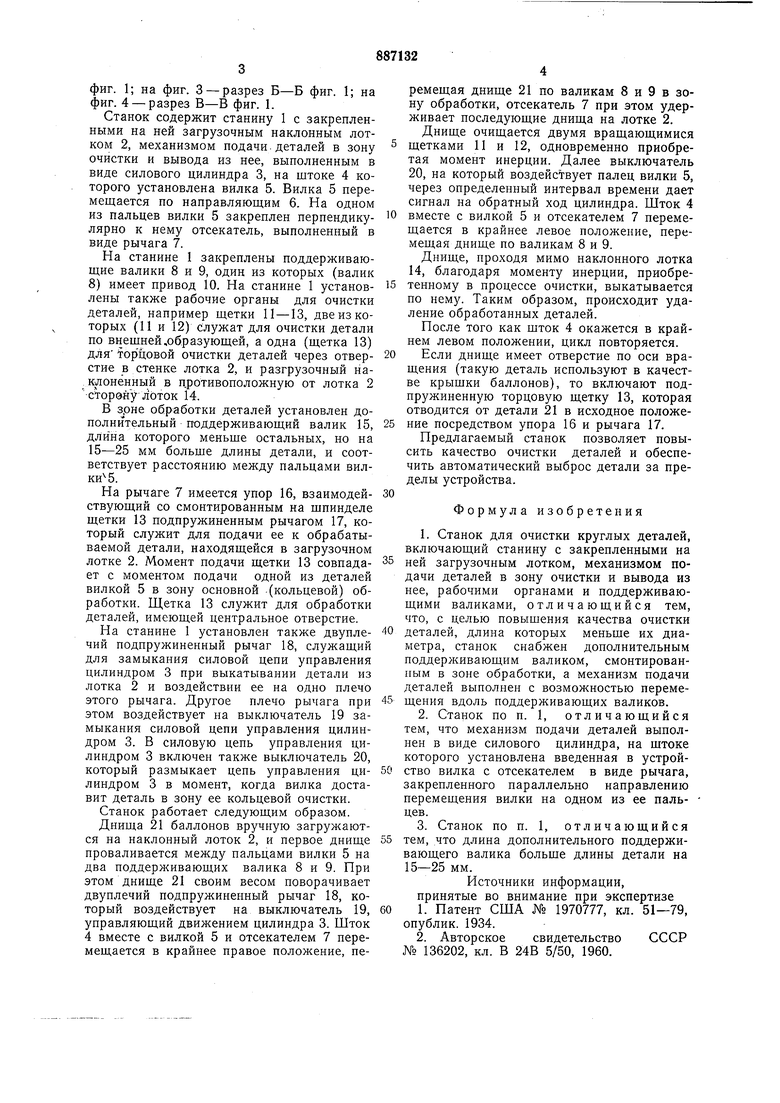

фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - разрез В-В фиг. 1.

Станок содержит станину 1 с закрепленными на ней загрузочным наклонным лотком 2, механизмом подачи, деталей в зону очистки и вывода из нее, выполненным в виде силового цилиндра 3, на штоке 4 которого установлена вилка 5. Вилка 5 перемещается по направляющим 6. На одном из пальцев вилки 5 закреплен перпендикулярно к нему отсекатель, выполненный в виде рычага 7.

На станине 1 закреплены поддерживающие валики 8 и 9, один из которых (валик 8) имеет привод 10. На станине 1 установлены также рабочие органы для очистки деталей, например щетки И -13, две из которых (Ни 12) служат для очистки детали по внещней,образующей, а одна (щетка 13) для орцовой очистки деталей через отверстие в стенке лотка 2, и разгрузочный наклоненный в дротивоположную от лотка 2 сторэну лоток 14.

В з.оне обработки деталей установлен дополнительный поддерживающий валик 15, длина которого меньше остальных, но на 15-25 мм больше длины детали, и соответствует расстоянию между пальцами вилки 5.

На рычаге 7 имеется упор 16, взаимодействующий со смонтированным на щпинделе щетки 13 подпружиненным рычагом 17, который служит для подачи ее к обрабатываемой детали, находящейся в загрузочном лотке 2. Момент подачи щетки 13 совпадает с моментом подачи одной из деталей вилкой 5 в зону основной .(кольцевой) обработки. Щетка 13 служит для обработки деталей, имеющей центральное отверстие.

На станине 1 установлен также двуплечий подпружиненный рычаг 18, служащий для замыкания силовой цепи управления цилиндром 3 при выкатывании детали из лотка 2 и воздействии ее на одно плечО этого рычага. Другое плечо рычага при этом воздействует на выключатель 19 замыкания силовой цепи управления цилиндром 3. В силовую цепь управления цилиндром 3 включен также выключатель 20, который размыкает цепь управления цилиндром 3 в момент, когда вилка доставит деталь в зону ее кольцевой очистки.

Станок работает следующим образом.

Днища 21 баллонов вручную загружаются на наклонный лоток 2, и первое днище проваливается между пальцами вилки 5 на два поддерл ивающих валика 8 и 9. При этом днище 21 своим весом поворачивает двуплечий подпружиненный рычаг 18, который воздействует на выключатель 19, управляющий движением цилиндра 3. Шток 4 вместе с вилкой 5 и отсекателем 7 перемещается в крайнее правое положение, перемещая днище 21 по валикам 8 и 9 в зону обработки, отсекатель 7 при этом удерживает последующие днища на лотке 2.

Днище очищается двумя вращающимися щетками 11 и 12, одновременно приобретая момент инерции. Далее выключатель 20, на который воздействует палец вилки 5, через определенный интервал времени дает сигнал на обратный ход цилиндра. Шток 4 вместе с вилкой 5 и отсекателем 7 перемещается в крайнее левое положение, перемещая днище по валикам 8 и 9.

Днище, проходя мимо наклонного лотка 14, благодаря моменту инерции, приобретенному в процессе очистки, выкатывается по нему. Таким образом, происходит удаление обработанных деталей.

После того как шток 4 окажется в крайнем левом положении, цикл повторяется.

Если днище имеет отверстие по оси вращения (такую деталь используют в качестве крыщки баллонов), то включают подпружиненную торцовую щетку 13, которая отводится от детали 21 в исходное положение посредством упора 16 и рычага 17.

Предлагаемый станок позволяет повысить качество очистки деталей и обеспечить автоматический выброс детали за цределы устройства.

Формула изобретения

1.Станок для очистки круглых деталей, включающий станину с закрепленными на ней загрузочным лотком, механизмом подачи деталей в зону очистки и вывода из нее, рабочими органами и поддерживающими валиками, отличающийся тем, что, с целью повышения качества очистки деталей, длина которых меньше их диаметра, станок снабжен дополнительным поддерживающим валиком, смонтированным в зоне обработки, а механизм подачи деталей выполнен с возможностью перемещения вдоль поддерживающих валиков.

2.Станок по п. 1, отличающийся тем, что механизм подачи деталей выполнен в виде силового цилиндра, на щтоке которого установлена введенная в устройство вилка с отсекателем в виде рычага, закрепленного параллельно направлению перемещения вилки на одном из ее пальцев.

3.Станок по п. 1, отличающийся тем, что длина дополнительного поддерживающего валика больше длины детали на 15-25 мм.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 1970777, кл. 51-79, опублик. 1934.

2.Авторское свидетельство СССР № 136202, кл. В 24В 5/50, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Станок для обработки сферических торцовых поверхностей | 1981 |

|

SU952540A1 |

| Трубогибочный станок | 1984 |

|

SU1378982A1 |

| Устройство для закрепления деталей на автоматизированном станке | 1987 |

|

SU1484555A1 |

| Загрузочное устройство | 1976 |

|

SU657961A1 |

| Машина для очистки наружной поверхности цилиндрических изделий | 1976 |

|

SU657878A1 |

| Бесцентровошлифовальный станок | 1983 |

|

SU1155424A1 |

| Загрузочное устройство для поршней | 1984 |

|

SU1164034A1 |

| Станок для сборки деталей и клепки | 1976 |

|

SU576153A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1976 |

|

SU569424A1 |

5 f

Z1

В-8

Фуг.

Авторы

Даты

1981-12-07—Публикация

1979-06-20—Подача