регулировочный винт, взаимодействующий с электрическим контактом, подвижная опора снабжена жестко закрепленным на ней упором и концентрично установленной подвижной втулкой с фиксатором ее положения, причем электрический контакт смонтирован на подвижной втулке, а регулировочный винт на подвижной опоре.

Такое выполнение устройства обеспечивает взаимосвязь электрического контакта с толщиной материала и устраняет влияние исходных толщин соединяемых материалов на качество сварки.

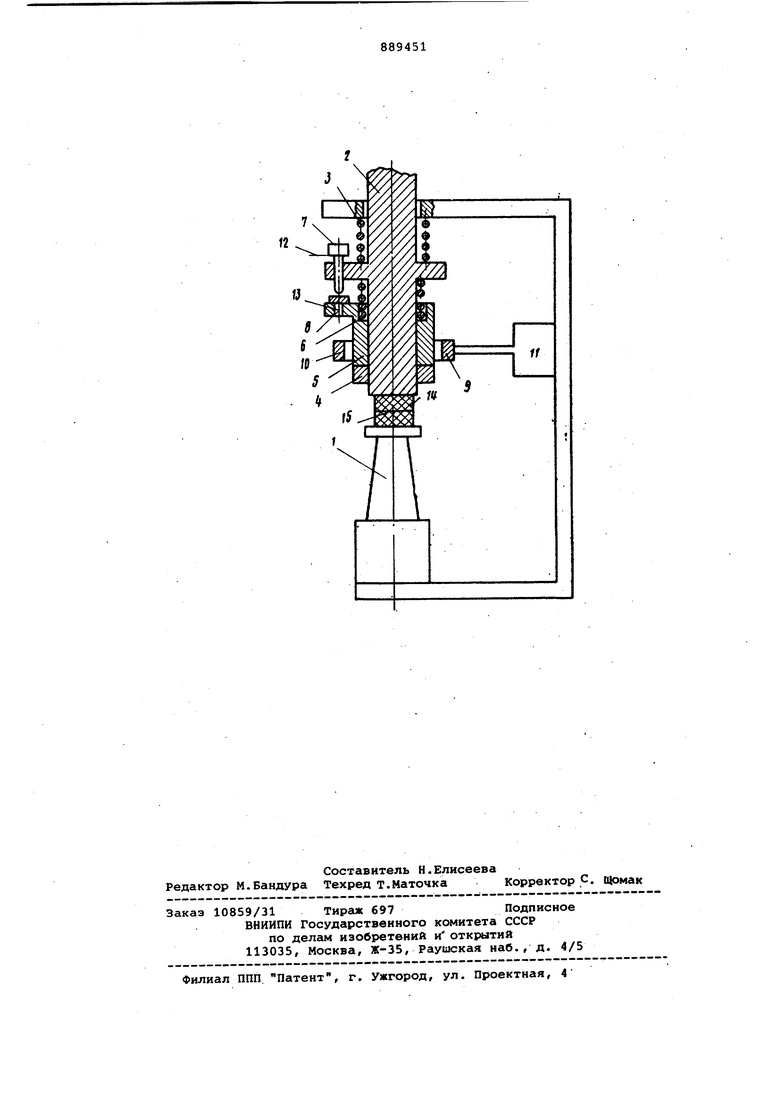

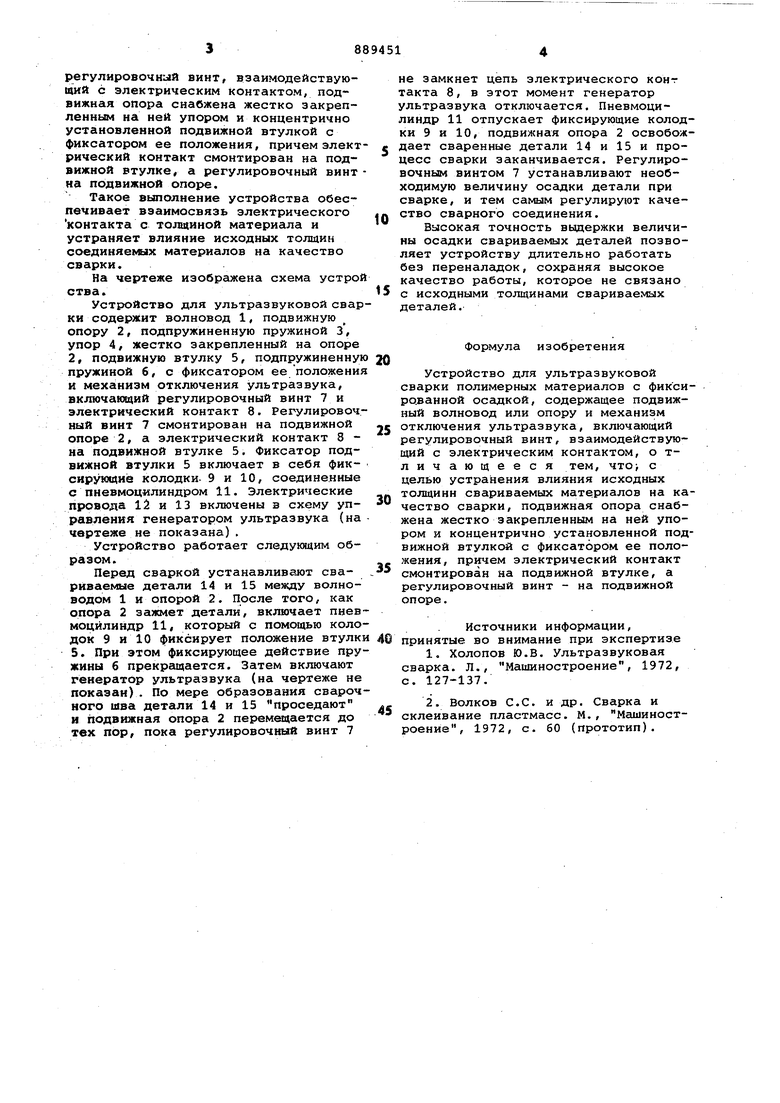

На чертеже изображена схема устрой ства.

Устройство для ультразвуковой сварки содержит волновод 1, подвижную опору 2, подпружиненную пружиной 3, упор 4, жестко закрепленный на опоре 2, подвижную втулку 5, подпружиненную пружиной б, с фиксатором ее положения и механизм отключения ультразвука, включающий регулировочный винт 7 и электрический контакт 8. Регулировочный винт 7 смонтирован на подвижной опоре 2, а электрический контакт 8 на подвижной втулке 5, Фиксатор подвижной втулки 5 включает в себя фиксирунхдиё колодки- 9 и 10, соединенные с пневмоцилиндром 11. Электрические провода 12 и 13 включены в схему управления генератором ультразвука (на чертеже не показана).

Устройство работает следующим образом.

Перед сваркой устанавливают свариваемые детали 14 и 15 между волноводом 1 и опорой 2. После того, как опора 2 зажмет детали, включает пневмоцйлиндр 11, который с помощью колодок 9 и 10 фиксирует положение втулки 5. При этом фиксирующее действие пружины б прекращается. Затем включают генератор ультразвука (на чертеже не показан) . По мере образования сварочного шва детали 14 и 15 проседают и подвижная опора 2 перемещается до тех пор, пока регулировочный винт 7

не замкнет цепь электрического конт такта 8, в этот момент генератор ультразвука отключается. Пневмоцилиндр 11 отпускает фиксирующие колодки 9 и 10, подвижная опора 2 освобождает сваренные детали 14 и 15 и процесс сварки заканчивается. Регулировочным винтом 7 устанавливают необходимую величину осадки детали при сварке, и тем самым регулируют качество сварного соединения.

Высокая точность выдержки величины осадки свариваемых деталей позволяет устройству длительно работать без переналадок, сохраняя высокое качество работы, которое не связано с исходными толщинами свариваемых деталей.

Формула изобретения

Устройство для ультразвуковой сварки полимерных материалов с фиксированной осадкой, содержащее подвижный волновод или опору и механизм отключения ультразвука, включающий регулировочный винт, взаимодействующий с электрическим контактом, о тличающееся тем, что; с целью устранения влияния исходных толщинн свариваемых материалов на качество сварки, подвижная опора снабжена жестко закрепленным на ней упором и концентрично установленной подвижной втулкой с фиксатором ее положения, причем электрический контакт смонтирован на подвижной втулке, а регулировочный винт - на подвижной опоре.

Источники информации, принятые во внимание при экспертизе

1.Холопов Ю.В. Ультразвуковая сварка. Л., Машиностроение, 1972, с. 127-137.

2.Волков С.С. и др. Сварка и склеивание пластмасс. М., Машиностроение, 1972, с. 60 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ультразвуковой сварки полимерных материалов | 1983 |

|

SU1141004A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2007 |

|

RU2353519C1 |

| Устройство для шовной ультразвуковой сварки полимерных материалов | 1980 |

|

SU897548A1 |

| Устройство для ультразвуковой сварки деталей | 1981 |

|

SU1004130A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ | 2010 |

|

RU2465138C2 |

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2010720C1 |

Авторы

Даты

1981-12-15—Публикация

1980-03-25—Подача