Изобретение предназначено для сварки прессовым методом деталей из термопластичного материала, для запрессовывания металлических деталей в детали из полимерных материалов, для склепывания полимерных материалов с другими материалами, а также для штамповки деталей, выполненных из этих материалов.

Для реализации процесса сварки обязательно наличие блока ультразвукового преобразователя с волноводом и опоры между которыми помещают свариваемые элементы. (Волков С.С. и др. Сварка и склеивание пластмасс. - М.: «Машиностроение», 1972, с.60).

Известно устройство для ультразвуковой сварки или штамповки пластмассовых деталей (Патент US №5788791, МПК В29С 65/06, В29С 65/08), в котором станина жестко соединена с направляющей стойкой, с которой соединен ультразвуковой блок с волноводом с возможностью перемещения вдоль нее. Обрабатываемая деталь расположена в держателе, закрепленном на станине, напротив рабочего конца волновода.

Известно устройство для сварки или штамповки (Патент US №6309490 МПК В29С 65/00, В29С 65/08). Так же, как и рассмотренное выше устройство, оно содержит станину, жестко соединенную со стойкой. Но в этом устройстве обрабатываемая деталь располагается на контрупоре, установленном напротив рабочего конца волновода, и подводится к нему за счет того, что контрупор соединен либо с пневоприводом, либо с гидроприводом.

Следует отметить, что обрабатываемая поверхность может иметь достаточно сложную форму и при прессовой сварке рабочая поверхность волновода должна копировать форму соединяемых поверхностей свариваемых деталей.

Известно устройство (Патент RU №2260512) для ультразвукового приваривания дна к цилиндрической заготовке. Для реализации процесса сварки цилиндрическую заготовку фиксируют держателем, а конец волновода выполняют в форме кольца, диаметр которого совпадает с диаметром цилиндрической заготовки. На заготовку накладывают дно, опускают ультразвуковой блок и производят сварку.

Необходимым условием для получения качественного шва является строгая параллельность плоскости заготовки, к которой приваривают дно и плоскости расположения кольцевого наконечника волновода. При несоблюдении параллельности этих объектов в разные участки свариваемых деталей поступает разное количество ультразвуковой энергии, при этом может происходить большая потеря ультразвуковой энергии из-за затухания ее в воздухе, так как коэффициент отражения R на границе с воздухом ≥0,9, что приводит почти к 100%-ному отражению ультразвуковой волны, падающей на границу раздела сред. В результате остается неприваренный участок дна. Непараллельность может возникнуть по разным причинам геометрического характера, в частности даже малейшее отклонение от перпендикулярного положения направляющей стойки к основанию может быть причиной непараллельности.

Наиболее близким по совокупности существенных признаков к предлагаемому устройству является устройство для ультразвуковой сварки, защищенное патентом US №5788791. Оно содержит ультразвуковой блок с волноводом, рабочий конец которого снабжен контуром, повторяющим форму сварного шва, станину, держатель для свариваемой детали, на станине жестко закреплена направляющая стойка, на которой закреплен ультразвуковой блок с возможностью перемещения вдоль нее.

Недостатком известного устройства является сложность его изготовления. Это объясняется тем, что для обеспечения параллельности плоскостей рабочего конца волновода и обрабатываемой детали необходима прецизионная подгонка всех механических деталей друг к другу.

Задачей, на решение которой направлено предлагаемое изобретение, является обеспечение условия параллельности плоскостей рабочего конца волновода и обрабатываемой детали при упрощении изготовления устройства,

Поставленная задача решается за счет того, что предлагаемое устройство для ультразвуковой сварки так же, как и известное, содержит ультразвуковой блок с волноводом, станину, на которой жестко закреплена по меньшей мере одна стойка, на которой закреплен ультразвуковой блок с возможностью перемещения вдоль нее и держатель для обрабатываемой детали. Но, в отличие от известного, в предлагаемом устройстве напротив рабочего конца ультразвукового волновода установлен контрупор, на котором расположен держатель для размещения свариваемой заготовки, причем центр контрупора соединен со станиной металлической стойкой, также контрупор соединен со станиной тремя дополнительными, расположенными на одинаковых расстояниях от центра, регулируемыми по высоте опорами, расположенными на равных расстояниях друг от друга.

Размещение заготовки на дополнительном упоре, центр которого жестко соединен с помощью стойки со станиной, а также соединен с ней с помощью регулируемых по высоте опор позволяет изменять расположение плоскости, в которой расположена поверхность упора, и за счет этого совмещать плоскости свариваемой детали и рабочего наконечника волновода. Это дает возможность при изготовлении устройства не добиваться прецизионной точности расположения деталей относительно друг друга.

Совокупность признаков, сформулированных в пункте 2 формулы изобретения, характеризует устройство, в котором дополнительные регулируемые по высоте опоры расположены на максимально возможном расстоянии от центра контрупора.

Известно, что чем больше плечо воздействия силы, тем больше момент силы, т.е тем меньше усилие нужно прикладывать для изменения положения плоскости контрупора.

Совокупность признаков, сформулированных в пункте 3 формулы изобретения, характеризует устройство, в котором регулируемые по высоте опоры выполнены в виде регулировочных опорных винтов.

Такой винт позволяет изменять наклон плоскости контрупора, но в то же время позволяет обойтись без отверстия в нем.

Совокупность признаков, сформулированных в пункте 4 формулы изобретения, характеризует устройство, в котором ультразвуковой блок соединен с двумя направляющими стойками и расположен между ними.

Такое соединение является более надежным.

Изобретение поясняется чертежами, где:

фиг.1 - пример выполнения устройства для сварки с одной направляющей стойкой;

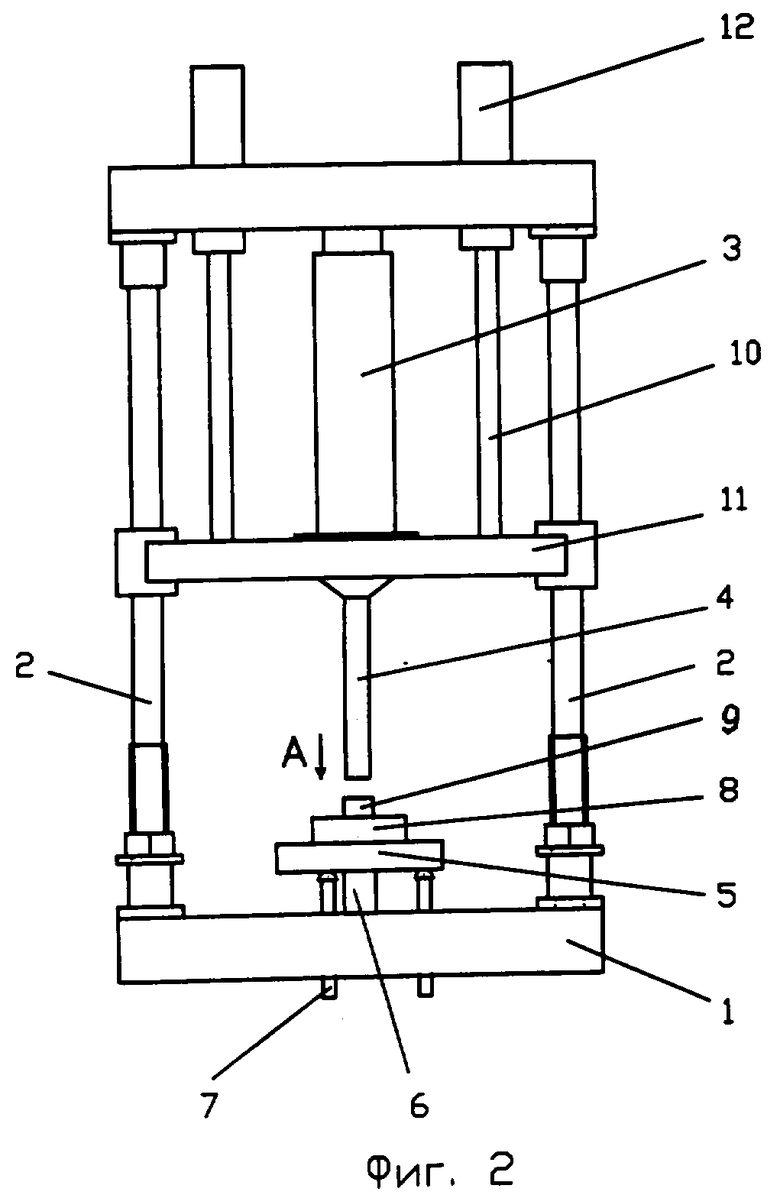

фиг.2 - пример выполнения устройства для сварки с двумя направляющими стойками;

фиг.3 - пример выполнения держателя.

На фиг.1 приведен пример выполнения устройства с ручной регулировкой перемещения ультразвукового блока относительно одной стойки, которая закреплена на станине 1.

Более подробно рассмотрен пример выполнения устройства (фиг.2), в котором перемещение ультразвукового блока осуществляется с помощью пневмопривода, а ультразвуковой блок соединен с двумя направляющими стойками.

Устройство для ультразвуковой сварки (фиг.2) содержит станину 1, на которой закреплены стойки 2 перпендикулярно станине. Ультразвуковой блок 3 с волноводом 4 установлен между стойками и соединен с ними. Они являются направляющими при поступательном перемещении ультразвукового блока. Напротив рабочего конца волновода 4 установлен контрупор 5, центр которого соединен со станиной металлической стойкой 6. Дополнительно контрупор 5 соединен со станиной тремя регулируемыми по высоте опорами 7. В примере опоры 7 выполнены в виде регулировочных опорных винтов, которые ввинчены в станину, а нижняя часть контрупора может опираться на их головки.

Винты установлены на одинаковом расстоянии от центра (фиг.3), а расстояния между соседними винтами равны. При выкручивании одного винта из станины 1 незначительно изгибается стойка 6 и смещается плоскость расположения контрупора на какой-то угол. Изменив высоту другого винта, мы меняем направление наклона. Т.е., комбинируя высоты винтов, можно добиться параллельности плоскостей обрабатываемой поверхности детали и рабочего конца волновода при их первоначальной непараллельности. А это дает возможность изменить допуски, используемые при изготовлении прибора, в сторону их увеличения и за счет этого упростить его изготовление.

На контрупоре установлен держатель 8 для обрабатываемой детали 9. Ультразвуковой блок 3 установлен на стойках с возможность его перемещения. Перемещение может быть реализовано с помощью пневмопривода, выполненного в виде штока 10, воздействующего на раму 11, соединенного с пневмоцилидром 12.

Расположение плоскостей рабочего конца волновода и обрабатываемой детали можно определять инструментальным путем, а можно по качеству шва. Например, при изготовлении микроротора постоянного тока использовался контрупор, диаметр которого равен 82 мм, высота стойки и ее диаметр равны соответственно 44 и 12 мм. При изготовлении нужно на пластмассовую втулку 13 с несколькими выступами надеть подшипник и зафиксировать его положение на ней за счет оплавления конца втулки, диаметр которого равен 6 мм. Для этого втулку 13 устанавливают в отверстие держателя 8 одевают подшипник, который фиксируется на втулке выступом, и подводят рабочий конец волновода, который имеет форму, повторяющую форму конца втулки после обработки. Конец втулки оплавляется. В том случае, когда после обработки на готовом изделии остается форма, полностью повторяющая форму рабочего конца волновода, и подшипник зафиксирован на втулке без возможности перемещения вдоль нее, можно утверждать, что контрупор настроен винтами правильно. При отрицательном результате следует провести его перенастройку.

Таким образом, можно сделать вывод о том, что в предложенной конструкции заложена возможность изменения параметров устройства, его настройки перед началом работы, а это дает возможность уменьшить требования к точности его изготовления и, следовательно, упростить изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ПРИВОДА ПУАНСОНА УЛЬТРАЗВУКОВОЙ ШВЕЙНОЙ МАШИНЫ | 2024 |

|

RU2829826C1 |

| УЛЬТРАЗВУКОВОЙ СВАРОЧНЫЙ ПРЕСС | 2004 |

|

RU2261177C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ПЛЕНОК | 2011 |

|

RU2500592C2 |

| Устройство для ультразвуковой сварки | 1989 |

|

SU1706807A1 |

| Способ ультразвуковой сварки полимерных материалов | 1985 |

|

SU1321596A1 |

| Автомат для шлифования игольчатых деталей | 1981 |

|

SU1020210A1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1980 |

|

SU979139A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Устройство для ультразвуковой сварки деталей из полимерных материалов | 1982 |

|

SU1111866A1 |

| Устройство для автоматической сварки | 1972 |

|

SU631059A3 |

Изобретение относится к устройству для ультразвуковой сварки. Устройство содержит станину, на которой перпендикулярно станине закреплены стойки. Ультразвуковой блок с волноводом установлен между стойками и соединен с ними. Ультразвукой блок выполнен с возможностью поступательно перемещения относительно стойки. Напротив рабочего конца волновода установлен контрупор, центр которого соединен со станиной металлической стойкой. Дополнительно контрупор соединен со станиной тремя регулируемыми по высоте опорами, в качестве которых могут быть упорные винты. Винты установлены на одинаковом расстоянии от центра, причем расстояния между соседними винтами равны. Перемещание ультразвукового блока может быть выполнено с помощью пневмопривода. Изобретение направлено на создание устройства, позволяющего изменять его параметры и настройки перед началом работы, а также на упрощение изготовления устройства. 3 з.п. ф-лы, 3 ил.

1. Устройство для ультразвуковой сварки, содержащее ультразвуковой блок с волноводом, станину, на которой жестко закреплена по меньшей мере одна стойка, на которой закреплен ультразвуковой блок с возможностью перемещения вдоль нее и держатель для обрабатываемой детали, отличающееся тем, что напротив рабочего конца ультразвукового волновода установлен контрупор, на котором расположен держатель для размещения свариваемой заготовки, причем центр контрупора соединен со станиной металлической стойкой, также контрупор соединен со станиной тремя дополнительными, расположенными на одинаковых расстояниях от центра, регулируемыми по высоте опорами, расположенными на равных расстояниях друг от друга.

2. Устройство для ультразвуковой сварки по п.1, отличающееся тем, что дополнительные регулируемые по высоте опоры расположены на максимально возможном расстоянии от центра контрупора.

3. Устройство для ультразвуковой сварки по п.1, отличающееся тем, что регулируемые по высоте опоры выполнены в виде регулировочных опорных винтов.

4. Устройство для ультразвуковой сварки по п.1, отличающееся тем, что ультразвуковой блок соединен с двумя направляющими стойками и расположен между ними.

| JP 5008299 А, 19.01.1993 | |||

| Устройство для термоконтактной сварки термопластов | 1988 |

|

SU1599241A1 |

| УСТАНОВКА ДЛЯ ШОВНОЙ УЛЬТРАЗВУКОВОЙ СВАРКИ ФЛАНЦЕВ | 0 |

|

SU329980A1 |

| Состав защитной среды для дуговой сварки тугоплавких металлов | 1987 |

|

SU1438942A1 |

| GB 1314582 А, 26.04.1973 | |||

| Захватное устройство погрузчика | 1985 |

|

SU1283220A1 |

| US 3808080 А, 30.04.1974. | |||

Авторы

Даты

2009-04-27—Публикация

2007-07-20—Подача