Изобретение относится к сварке, в частности к электрозаклепочному автоматизированному оборудованию, к универсальным электрозаклепочным машинам, осуществляющим групповую свар ку электрозаклепками пространственных рам и листовых изделий, и может использоваться в любой отрасли народного хозяйства, преимущественно в машиностроении. Известен способ сварки пространст венных рам, при котором перемещают сварочную головку в горизонтальной плоскости в двух взаимно перпендикулярных направлениях при неподвижной свариваемой раме и производят сварку швов, расположенных в одной плоскости, затем раму поворачивают в вер тикальной плоскости на угол, соответ ствующий углу между плоскостями рамы и производят сварку швов другой плос кости . Данный способ осу-ществляют устрой ством, содержащим сварочную головку, установленную с возможностью перемещения в двух взаимно перпендикулярных направлениях в плоскости,параллельной основанию, и кантователь,выполненный в виде смонтированного на стояках основания посредством пальце стола для закрепления свариваемой рамы, установленного с возможностью поворота в плоскости, перпендикулярной основанию II . Однако указанный способ и устройство для его осуществления требуют при сварке швов на различных плоскостях рамы корректировки положения сварочной головки и угла поворота изделия в процессе сварки, что снижает производительность. Цель изобретения - повышение производительности путем исключения корректировки угла поворота свариваемой рамы и положения сварочной головки при сварке швов на различных плоскостях рамы. Указанная цель достигается способом сварки пространственных рам,при котором перемещают сварочную головку и свариваемую раму в двух взаимно перпендикулярных направлениях в горизонтальной плоскости и производят сварку швов, расположенных в одной плоскости, затем раму поворачивают в вертикальной плоскости па угол,соответствующий углу между плоскостями рамы, и производят сварку швов в другой плоскости рамы.

При этом в новом способе после сварки последнего шва в одной плоскости рамы положение сварочной головки фиксируют, а поворот рамы осуществляют относительно точки, являющейся вершиной равнобедренного треугольника, угол при вершине которого равен углу между плоскостями рамы, а основаниемтреугольника является линия, соединяющая точки пересечения продольной и поперечной оси швов,расположенных в различных плоскостях свариваемой рамы.

Способ осуществляется устройством содержащим сварочную головку, установленную с возможностью перемещения в плоскости, параллельной основанию, и кантователь, выполненный в виде смонтированного на двух стойках основания посредством пальцев стола для закрепления рамы, установленного с возможностью поворота в плоскости, перпендикулярной основанию,

Б устройстве сварочная головка установлена с возможностью жесткого фиксирования, а.ось пальца расположена в вершине равнобедренного треугольника, угол при вершине которого равен углу поворота стола, а вершины углов при основании треугольника расположены в точках взаимно перпендикулярного пересечения оси сварочной головки в ее фиксированном положении с опорными поверхностями стола в двух его фиксированных положениях.

Кроме того, на стойках и столе кантователя закреплены пластины с набором отверстий, каждое из которых расположено в вершине равнобедренного треугольника, угол при вершине которого равен углу поворота стола, а вершины углов при основании треугольников расположены в точках взаимно перпендикулярного пересечения оси сварочной головки в одном из ее фиксированных положений ,с опорными поверхностями стола в двух соответствующих его фиксированных положениях, при этом пальцы установлены с возможностью переустановки в отверстиях пластин стоек и стола.

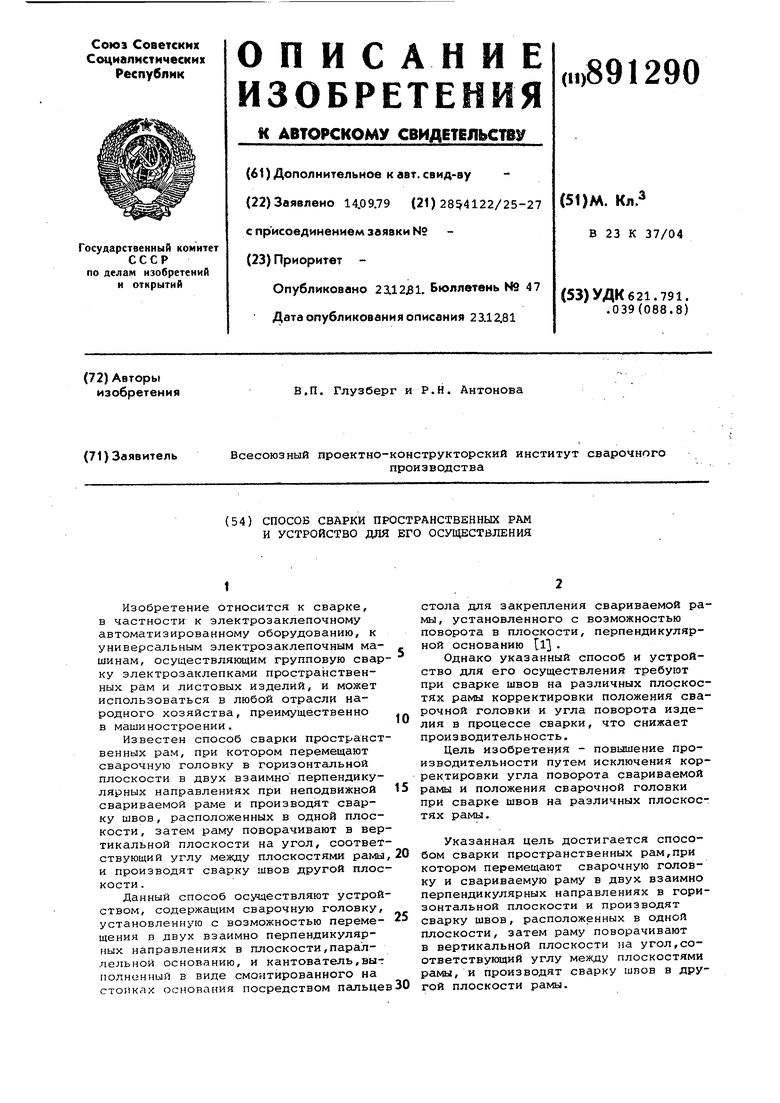

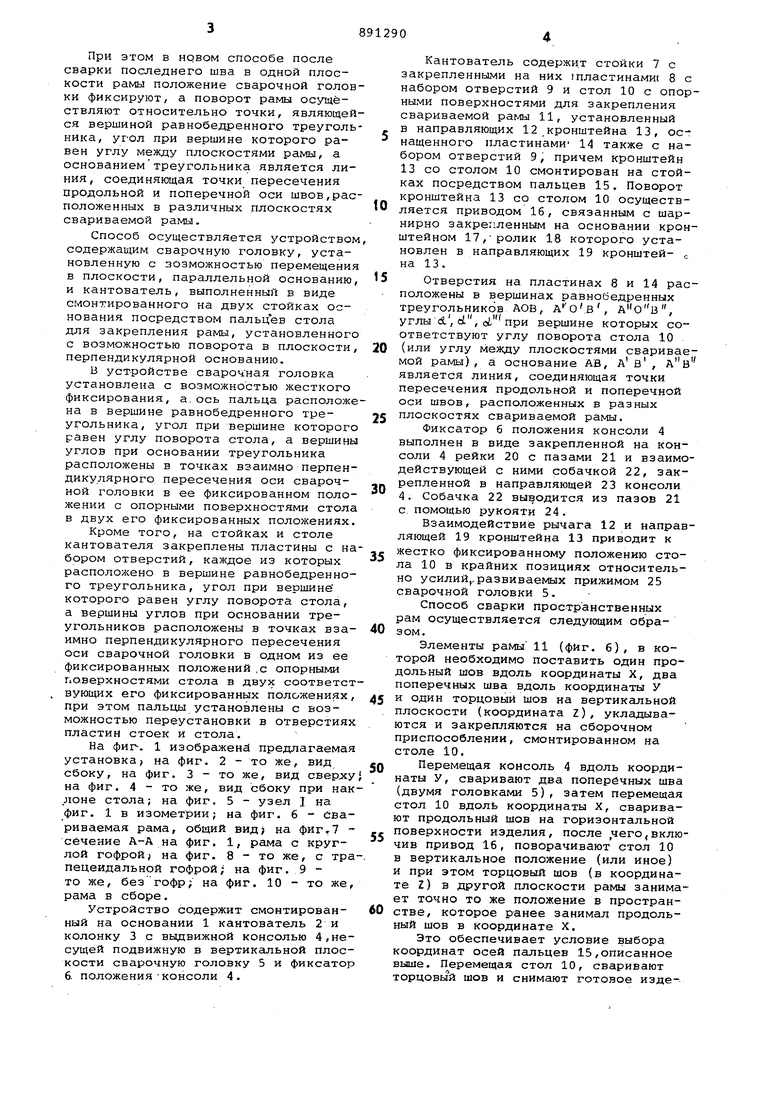

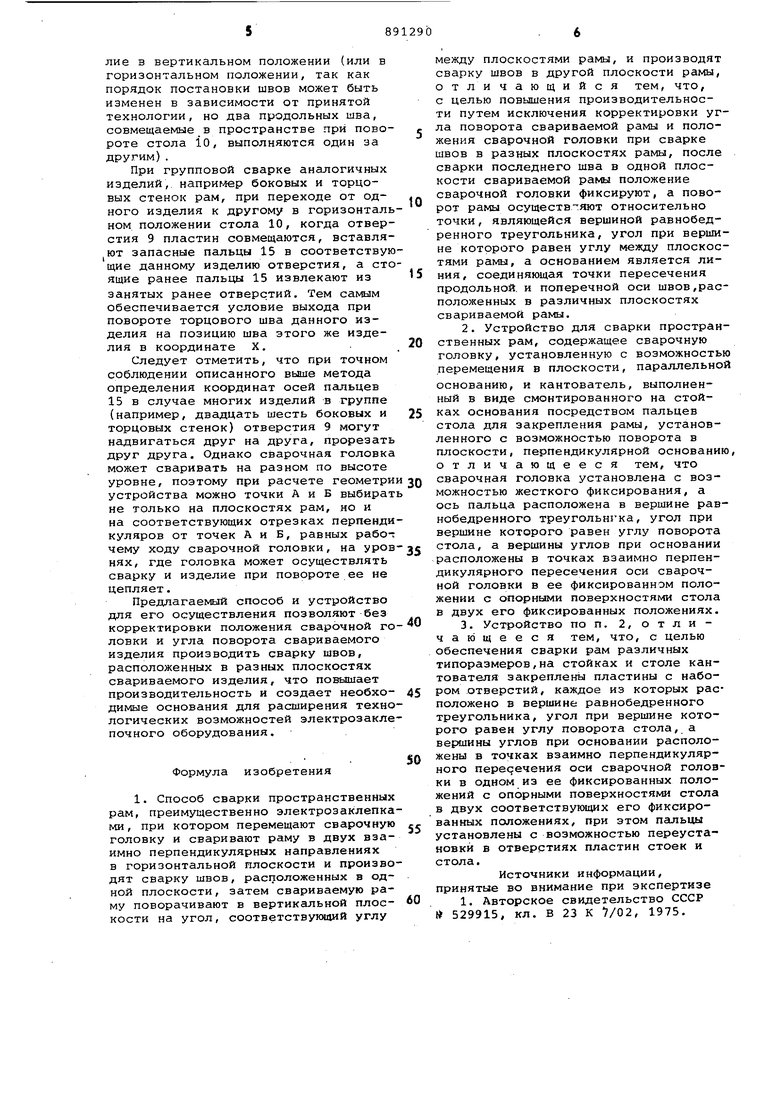

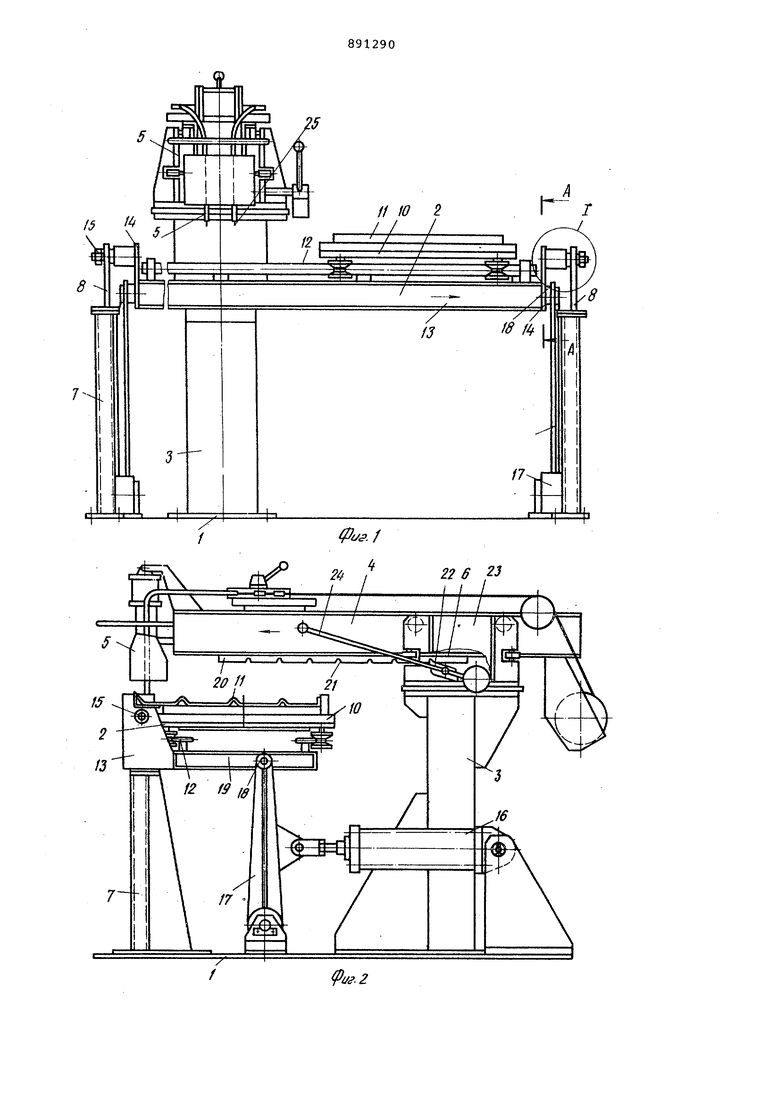

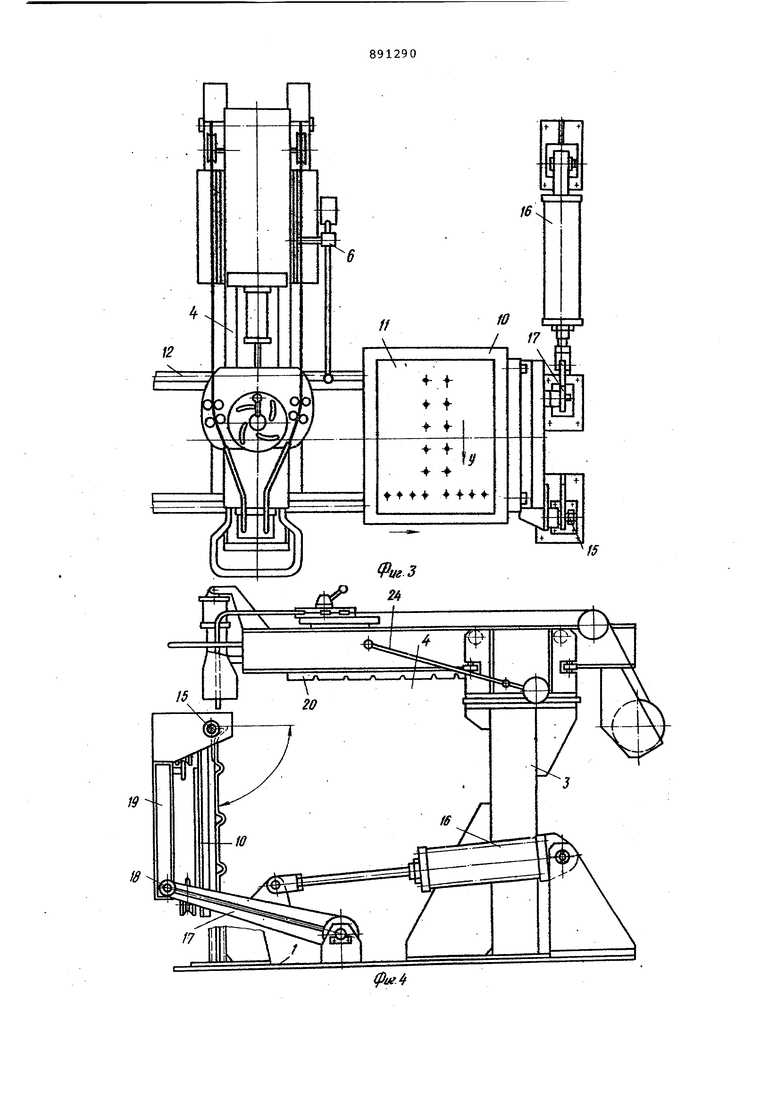

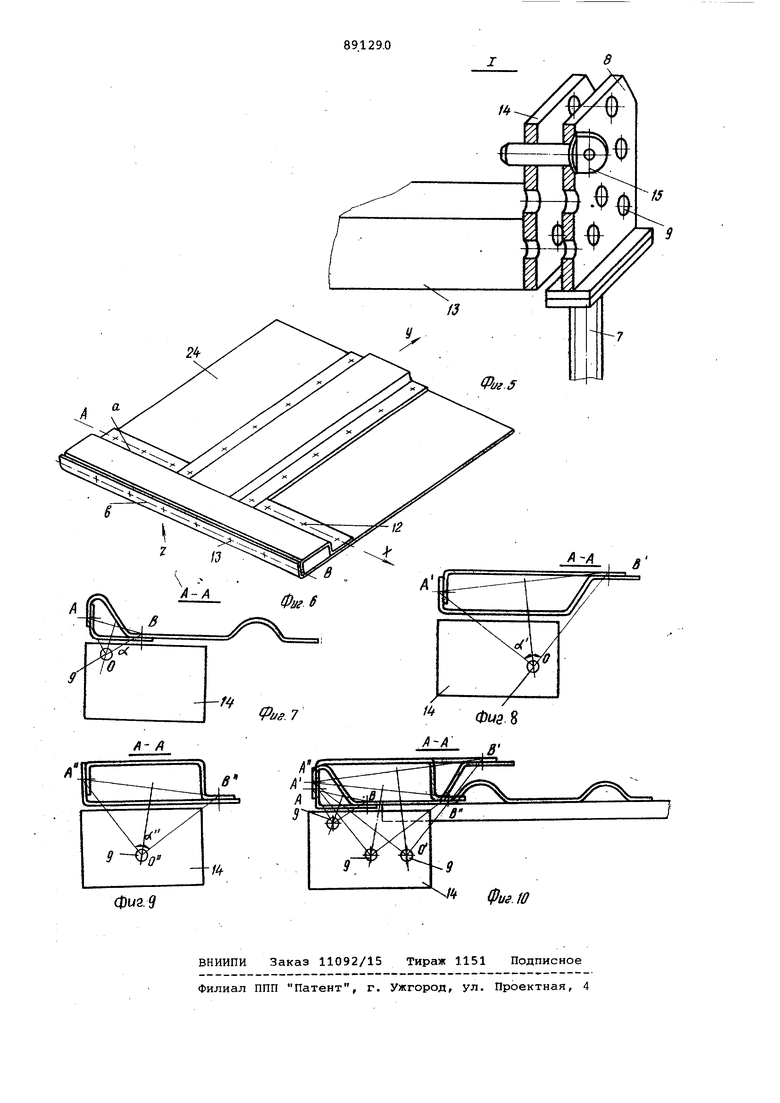

На фиг-. 1 изображена предлагаемая установка) на фиг. 2 - то же, вид сбоку, на фиг. 3 - то же, вид csepjxy на фиг. 4 - то же, вид сбоку при наклоне стола; на фиг. 5 - узел J на фиг. 1 в изометрии; на фиг. 6 - Свариваемая рама, общий вид на фиг,7 сечение А-А на фиг. 1, рама с круглой гофрой на фиг. 8 - то же, с трапецеидальной гофрой; на фиг. 9 то же, безгофр; на фиг. 10 - то же, рама в сборе.

Устройство содержит смонтированный на основании 1 кантователь 2 и колонку 3 с выдвижной консолью 4,несущей подвижную в вертикальной плоскости сварочную головку 5 и фиксатор 6. положения консоли 4 .

Кантователь содержит стойки 7 с закрепленными на них шластинамш 8 с набором отверстий 9 и стол 10 с опорными поверхностями для закрепления свариваемой 11, установленный в направляющих 12 .кронштейна 13, оснащенного пластинами 14 также с набором отверстий 9, причем кронштейн 13 со столом 10 смонтирован на стойках посредством пальцев 15. Поворот кронштейна 13 со столом 10 осуществляется приводом 16, связанным с шарнирно закрепленным на основании кронштейном 17,ролик 18 которого установлен в направляющих 19 кронштей- с на 13.

Отверстия на пластинах 8 и 14 расположены в вершинах равнобедренных треугольников АОВ, А о в , , углы d, at., вершине которых соответствуют углу поворота стола 10 (или углу между плоскостями свариваемой рамы), а основание АВ, А а , является линия, соединяющая точки пересечения продольной и поперечной оси швов, расположенных в разных плоскостях свариваемой рамы.

Фиксатор б положения консоли 4 выполнен в виде закрепленной на консоли 4 рейки 20 с пазами 21 и взаимодействующей с ними собачкой 22, закрепленной в направляющей 23 консоли 4. Собачка 22 выводится из пазов 21 с помощью рукояти 24.

Взаимодействие рычага 12 и направляющей 19 кронштейна 13 приводит к жестко фиксированному положению стола 10 в крайних позициях относительно усилий,, развиваемых прижимом 25 сварочной головки 5.

Способ сварки пространстеенных рам осуществляется следуклдим образом.

Элементы рамы 11 (фИг. б), в которой необходимо поставить один продольный шов вдоль координаты X, два поперечных шва вдоль координаты У и один торцовый шов на вертикальной плоскости (координата Z), укладываются и закрепляются на сборочном приспособлении, смонтированном на столе 10.

Перемещая консоль 4 вдоль координаты У, сваривают два поперечных шва (двумя головками 5), затем перемещая стол 10 вдоль координаты X, сваривают продольный шов на горизонтальной поверхности изделия, после ,чегО(включив привод 16, поворачивают стол 10 в вертикальное положение (или иное) и при этом торцовый шов (в координате Z) в другой плоскости рамы занимает точно то же положение в пространстве, которое ранее занимал продольный шов в координате X.

Это обеспечивает условие выбора координат осей пальцев 15,описанное выше. Перемещая стол 10, сваривают торцовый шов и снимают готовое изделие в вертикальном положении (или в горизонтальном положении, так как порядок постановки швов может быть изменен в зависимости от принятой технологии, но два продольных шва, совмещаемые в пространстве при пово роте стола 10, выполняются один за другим). При групповой сварке аналогичных изделий, наприглер боковых и торцовых стенок рам, при переходе от одного изделия к другому в горизонтал ном положении стола 10, когда отвер стия 9 пластин совмещаются, вставля ют запасные пальцы 15 в соответствую щие данному изделию отверстия, а ст ящие ранее пальцы 15 извлекают из занятых ранее отверстий. Тем обеспечивается условие выхода при повороте торцового шва данного изделия на позицию шва этого же изделия в координате X. Следует отметить, что при точном соблюдении описанного выше метода определения координат осей пальцев 15 в случае многих изделий в группе (например, двадцать шесть боковых и торцовых стенок) отверстия 9 могут надвигаться друг на друга, прорезать друг друга. Однако сварочная головка может сваривать на разном по высоте уровне, поэтому при расчете геометри устройства можно точки А и Б выбират не только на плоскостях рам, но и на соответствующих отрезках перпенди куляров от точек А и Б, равных работ чему ходу сварочной головки, на уров нях, где головка может осуществлять сварку и изделие при повороте ее не цепляет. Предлагаемый способ и устройство для его осуществления позволяют без корректировки положения сварочной го ловки и угла поворота свариваемого изделия производить сварку швов, расположенных в разных плоскостях свариваемого изделия, что повышает производительность и создает необходимые основания для расширения техно логических возможностей электрозакле почного оборудования. Формула изобретения 1. Способ сварки пространственных рам, преимущественно электрозаклепка ми, при котором перемещают сварочную головку и сваривают раму в двух взаимно перпендикулярных направлениях в горизонтальной плоскости и произво дят сварку швов, расположенных в одной плоскости, затем свариваемую раму поворачивают в вертикальной плоскости на угол, соответствукадий углу между плоскостями рамы, и производят сварку швов в другой плоскости рамы, отличающийся тем, что, с целью повышения производительности путем исключения корректировки угла поворота свариваемой рамы и положения сварочной головки при сварке швов в разных плоскостях рамы, после сварки последнего шва в одной плоскости свариваемой рамы положение сварочной головки фиксируют, а поворот рамы осуществляют относительно точки, являющейся вершиной равнобедренного треугольника, угол при вершине которого равен углу между плоскостями рамы, а основанием является линия, соединяющая точки пересечения продольной, и поперечной оси швов,расположенных в различных плоскостях свариваемой рамы. 2. Устройство для сварки пространственных рам, содержащее сварочную головку, установленную с возможностью перемещения в плоскости, параллельной основанию, и кантователь, выполненный в виде смонтированного на стойках основания посредством пальцев стола для закрепления рамы, установленного с возможностью поворота в плоскости, перпендикулярной основанию, отличающееся тем, что сварочная головка установлена с возможностью жесткого фиксирования, а ось пальца расположена в вершине равнобедренного треугольнгка, угол при вершине которого равен углу поворота стола, а вершины углов при основании расположены в точках взаимно перпендикулярного пересечения оси сварочной головки в ее фиксированном положении с опорными поверхностями стола в двух его фиксированных положениях. 3. Устройство по п. 2, отличающееся тем, что, с целью обеспечения сварки рам различных типоразмеров,на стойках и столе кантователя закреплены пластины с набором отверстий, каждое из которых расположено в вершине равнобедренного треугольника, угол при вершине которого равен углу поворота стола, а вершины углов при основании расположены в точках взаимно перпендикулярного пересечения оси сварочной головки в одном из ее фиксированных положений с опорными поверхностями стола в двух соответствующих его фиксированных положениях, при этом пальцы установлены с возможностью переустановки в отверстиях пластин стоек и стола. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР I 529915, кл. В 23 К )/02, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки | 1979 |

|

SU874292A1 |

| Кантователь для сварки балок | 1980 |

|

SU927473A1 |

| Поточная линия для сборки под сварку и сварки продольных швов балок коробчатого сечения | 1983 |

|

SU1165547A1 |

| Устройство для сборки и автоматической дуговой сварки под флюсом стыковых швов изделий | 1982 |

|

SU1147543A1 |

| СТЫКОВОЕ ЗАМКОВОЕ СОЕДИНЕНИЕ | 1990 |

|

SU1697347A1 |

| Устройство для сварки в среде защитных газов внутренних швов | 1982 |

|

SU1055617A1 |

| Кантователь для автоматической сварки продольных швов изделий типа балок В.С.Левадного | 1988 |

|

SU1622112A1 |

| Кантователь для сборки и сварки двутавровых балок | 1979 |

|

SU863276A2 |

| Устройство для сварки коробчатых конструкций | 1987 |

|

SU1754383A1 |

| Устросйтво для сварки вертикальных швов | 1972 |

|

SU564131A1 |

Авторы

Даты

1981-12-23—Публикация

1979-09-14—Подача