(54) ЗАХВАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Захват | 1978 |

|

SU804367A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Автооператор | 1979 |

|

SU831516A1 |

| Устройство для загрузки и съема деталей | 1981 |

|

SU998086A1 |

| Автооператор | 1988 |

|

SU1521576A1 |

| Автооператор | 1982 |

|

SU1057237A1 |

| Автооператор | 1988 |

|

SU1593905A1 |

| Захват автооператора | 1981 |

|

SU1038183A1 |

| Транспортная система гибкой автоматической линии | 1976 |

|

SU722731A1 |

| Автооператор | 1981 |

|

SU1028467A1 |

1

Изобретение относится к машинострое-. нию и может быть использовано во всех отраслях народного хозяйства при использовании автооператоров для загрузки и выгрузки станков деталями типа валов.

По основному авт. св. № 804367 известен захват, содержащий шарнирно связанные с корпусом рычаги с губками, причем захват снабжен замком, выполненным в виде подпружиненных пластин, расположенных на осях шарниров, а в корпусе выполнены пазы под рычаги и пластины 1.

Недостатком известного захвата является низкая надежность.

Цель изобретения - повышение надежности захватывания.

Поставленная цель достигается тем, что захват снабжен смонтированными на корпусе фиксатором и стопором, причем последний установлен с возможностью взаимодействия с пластинами замка и с фиксатором.

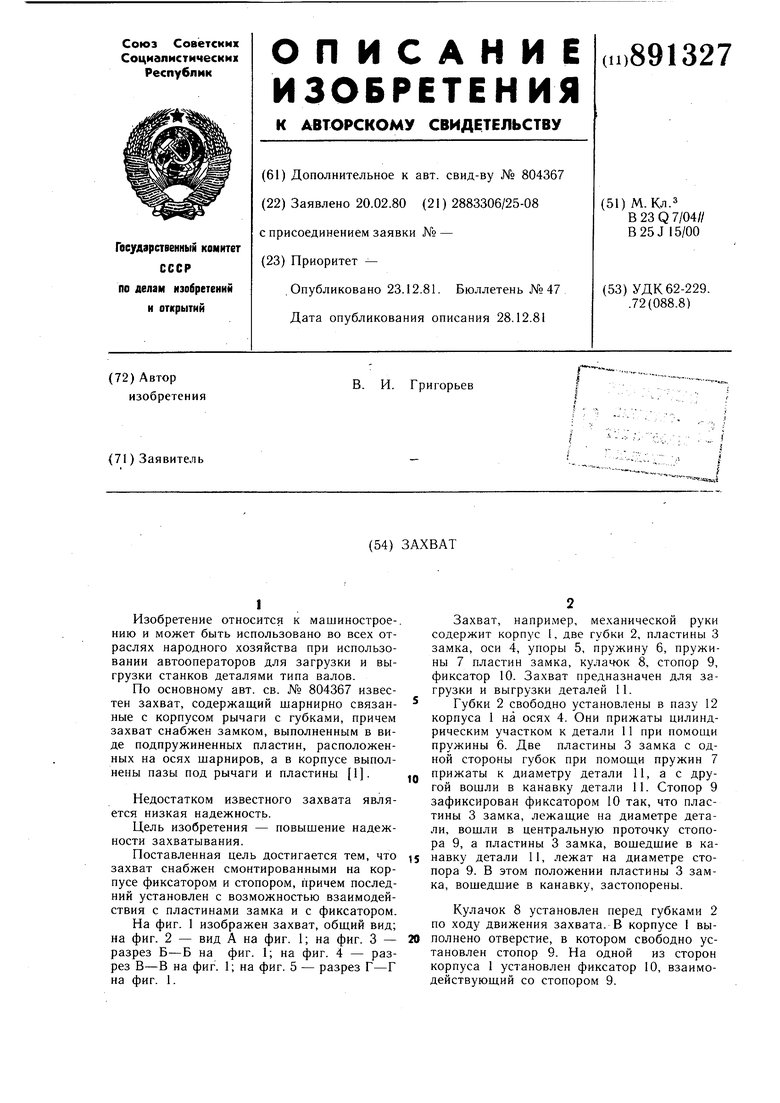

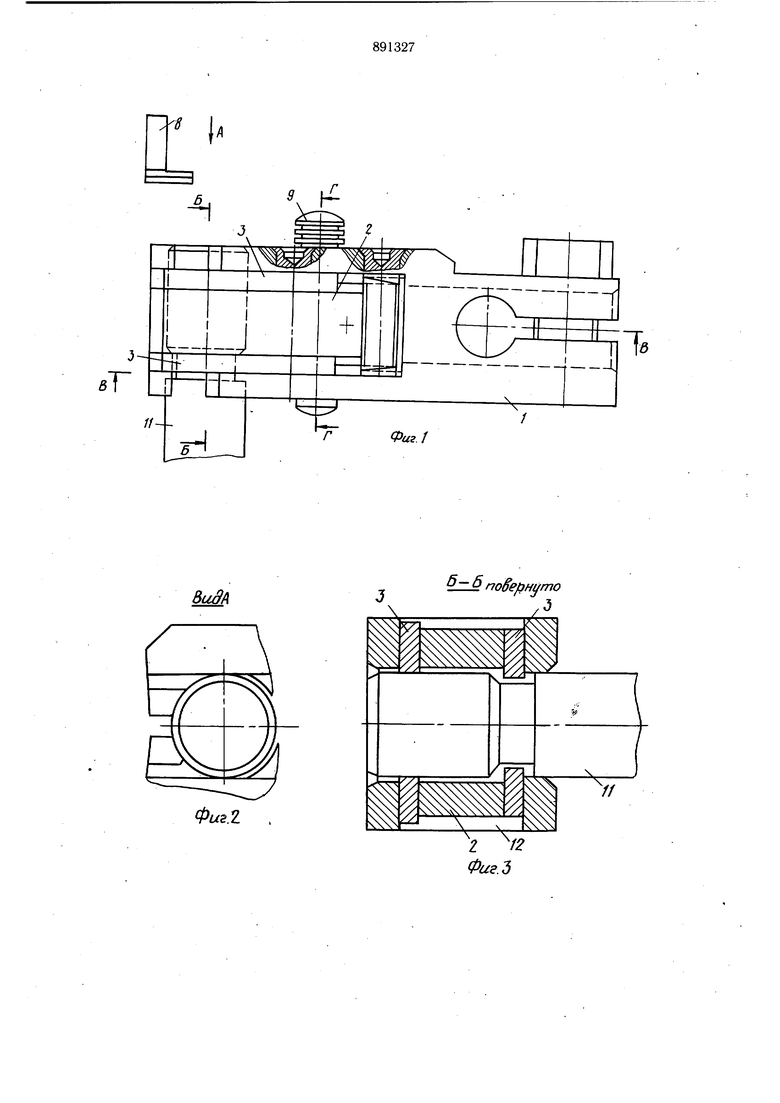

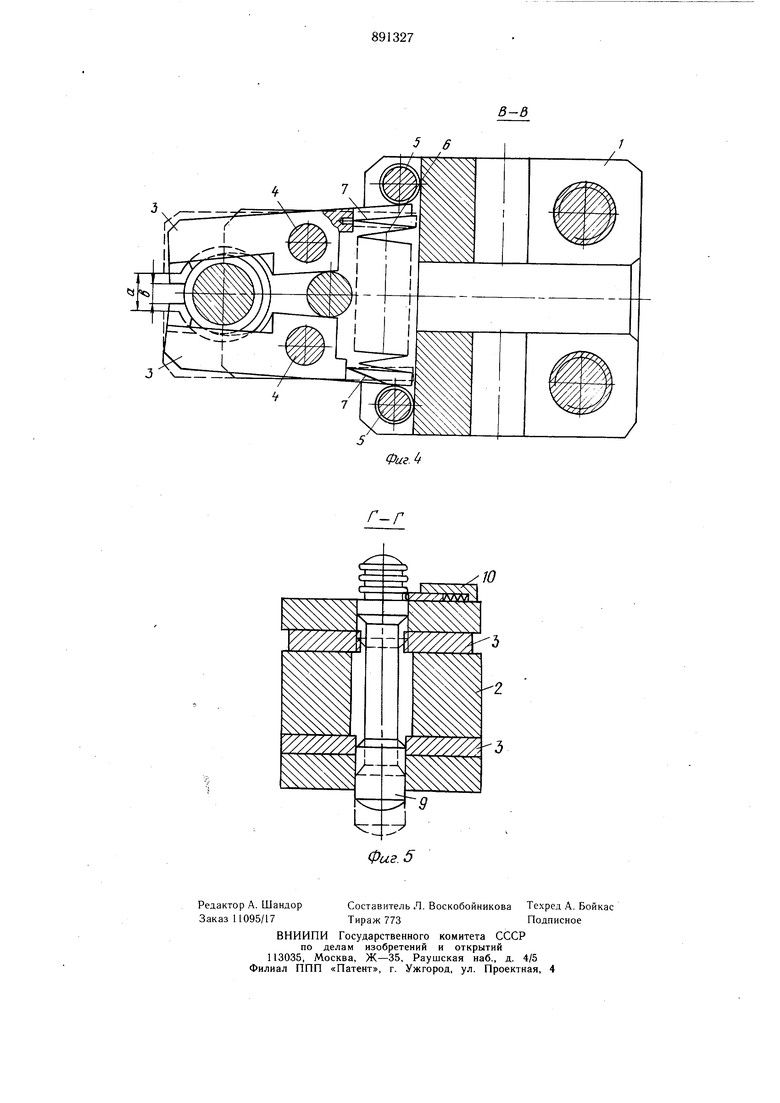

На фиг. 1 изображен захват, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1.

Захват, например, механической руки содержит корпус 1, две губки 2, пластины 3 замка, оси 4, упоры 5, пружину 6, пружины 7 пластин замка, кулачок 8, стопор 9, фиксатор 10. Захват предназначен для загрузки и выгрузки деталей 11.

Губки 2 свободно установлены в пазу 12 корпуса 1 на осях 4. Они прижаты цилиндрическим участком к детали 11 при помощи пружины 6. Две пластины 3 замка с одной стороны губок при помощи пружин 7 прижаты к диаметру детали 11, ас дру10гой вошли в канавку детали 11. Стопор 9 зафиксирован фиксатором 10 так, что пластины 3 замка, лежащие на диаметре детали, вошли в центральную проточку стопора 9, а пластины 3 замка, вошедшие в канавку детали И, лежат на диаметре сто15пора 9. В этом положении пластины 3 замка, вошедшие в канавку, застопорены.

Кулачок 8 установлен перед губками 2 по ходу движения захвата. В корпусе 1 выполнено отверстие, в котором свободно ус20тановлен стопор 9. На одной из сторон корпуса 1 установлен фиксатор 10, взаимодействующий со стопором 9.

Захват механической руки работает следующим образом.

Перед загрузкой захвата деталью стопор 9 установлен так, что концы пластин 3 замков с обеих сторон захвата находятся в центральной проточке стопора 9, который зафиксирован в этом положении фиксатором 10. При движении кисти механической руки с захватом, губки 2 встречают на своем пути кулачок 8. Кулачок 8 своим острым клином поворачивает губки 2 вокруг осей 4. В раскрытом состоянии губок захват надвигается на деталь 11. Закрытие губок 2 происходит при проходе усиками губок тупого угла кулачка 8. Пружины 6 и 7 поворачивают губки 2 и пластины 3 замков вокруг осей 4. Губки 2 своим участком цилиндрической поверхности прижимают деталь к цилиндрической поверхности щечек корпуса 1. Две пластины 3 со стороны канавки на детали входят в эту канавку, а две пластины 3 с другой стороны ложатся на поверхность детали.

При дальнейшем перемещении захвата стопор 9 при помощи упора (не показан), установленном на автооператоре, перемещается в крайнее верхнее положение (фиг. 5) и фиксируется в этом положении фиксатором 10.

Таким образом, концы пластин 3, вощедщие в канавку детали 11 оказываются заблокированными от самопроизвольного выхода из этой канавки при загрузке детали 11 в приспособление станка.

После окончания рабочего хода захватов в процессе загрузки деталью 11 приспособления станка стопор 9 устанавливается в нейтральное положение при помощи упора, имеющегося в приспособлении и фиксируется в этом положении фиксатором 10.

Деталь 11 зажимается в приспособлении станка, а захват совершает обратный холостой ход. Пластины 3 замков при этом расстопорены, поджаты к усикам губок 2 пружинами 6 и 7 и легко раскрываются от

взаимодействия со скосом канавки детали 11.

После окончания обработки захват вновь совершает рабочий ход с целью захвата обработанной детали. В конце хода захвата

стопор 9 при помощи упора в приспособлении станка устанавливается в крайнее верхнее положение (фиг. 5). Стопор 9 заблокирует пластины 3 замка, вощедшие в канавку детали 11 и зафиксируется фиксатором 10, что не позволит пластинам 3 раздвинуться от взаимодействия со скосом детали при ее подъеме вверх из приспособления. После того как деталь 11 будет вынута из приспособления станка стопор 9 при помощи упора, имеющегося на автооператоре, устанавливается в нейтральное положение и фиксируется. Далее идет процесс загрузки и выгрузки детали 11. Ввиду того, что стопор имеет центральную проточку равную ширине паза корпуса, а толщина щечек корпуса одинакова, то при кантовании захвата на

180° работать он будет также как до кантования.

Таким образом, применение стопора с целью блокировки пластин замков при загрузке и выгрузке детали в приспособление

станка позволит ликвидировать возможность появления брака из-за самопроизвольного открытия замков и смещения детали в губках захвата от осевой нагрузки.

Формула изобретения

Захват по авт. св. № 804367, отличающийся тем, что, с целью повышения надежности захватывания детали, он снабжен смонтированными на корпусе фиксатором и стопором, причем последний установлен с возможностью взаимодействия с пластинами замка и с фиксатором.

Источники информации, принятые во внимание при экспертизе 1- Авторское свидетельство СССР № 804367, кл. В 23 Q 7/04, 1978.

i

1

:3

I i

+

l-4-J

ч

-t

5

1и

ffи

rФиг 1

Фи.г

6-6

Обернуто 3. . 5 6

Авторы

Даты

1981-12-23—Публикация

1980-02-20—Подача