(54) ШТАМП ДЛЯ ОБРЕЗКИ ПОЛЫХ ДЕТАЛЕЙ БЕЗ ФЛАНЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ОБРЕЗКИ ТОРЦЕВ ТРУБНЫХ ЗАГОТОВОК | 1997 |

|

RU2119412C1 |

| Штамп для обрезки торцов трубных заготовок | 1982 |

|

SU1038109A1 |

| Штамп для обрезки облоя | 1987 |

|

SU1523240A1 |

| Штамп для обрезки полых деталей | 1981 |

|

SU963733A1 |

| Штамп для обрезки кромок пустотелых деталей | 1986 |

|

SU1368069A1 |

| Штамп совмещенного действия для гибки и обрезки деталей | 1980 |

|

SU931261A1 |

| Способ изготовления П-образных деталей из полосы и штамп последовательного действия для его осуществления | 1991 |

|

SU1819712A1 |

| Штамп для обрезки полых тонкостенных деталей | 1981 |

|

SU977119A1 |

| Штамп совмещенного действия для гибки и обрезки деталей | 1988 |

|

SU1505647A1 |

| Штамп для вытяжки и обрезки | 1990 |

|

SU1784351A1 |

1

Изобретение относится к холодной обработке металлов давлением, а именно к обрезке деталей без фланца с фигурной поверхностью обрезки.

Известен штамп для обрезки полых деталей без фланца, содержащей нижнюю плиту, оправку-матрицу, взаимодействующую поочередно с режуищми кромками рабочего инструмета при помощи клиньев, которые приводят в горизонтальное движение рабочий инструмент 11.

Наиболее близким к предлагаемому является штамп для обрезки полых деталей без фланца, содержащий неподвижную нижнюю плиту с неподвижно закрепленной на ней оправкой-матрицей, взаимодействующей поочередно с режущими кромками рабочего инструмента, а также содержащий подпружиненный прижим и подвижнзто верхнюю плиту, закрепленные на ней клинья, приводящие в горизонтальное движение рабочий инструмент с режущими кромками, расположенными по разные стороны оправки-матрицы 2.

Недостатками известного щтампа являются невысокая стойкость оправки-матрицы при

обрезке, преимущественно фигурной, малогабаритных полых деталей, низкие точность и качество поверхности среза.

Цель изобретения - увеличение стойкости матрицы при обрезке малогабаритных полых изделий, повышение точности и качества ловерхности среза.

Эта цель достигается тем, что в штампе, содержащем неподвияшую нижнюю плиту с неподвиж10но закрепленной на ней оправкой-матрицей, взаимодействующей поочередно с режущими кромками рабочего инструмента, а также содержащем подпружиненный прижим и подвижную верхнюю плиту, закрепленные на ней

15 клинья, приводящие в горизонтальное движеаке рабочий инструмент с режущими кромками, расположенными по разные стороны оправки-матрицы, оправка-матрица вьшолнена составной из неподвижной части, оснащенной

20 ре5кущими..кромками, и подвижной части в горизонтальном направлении под действием рабочего инструмента, закрепленного на верхней плите.

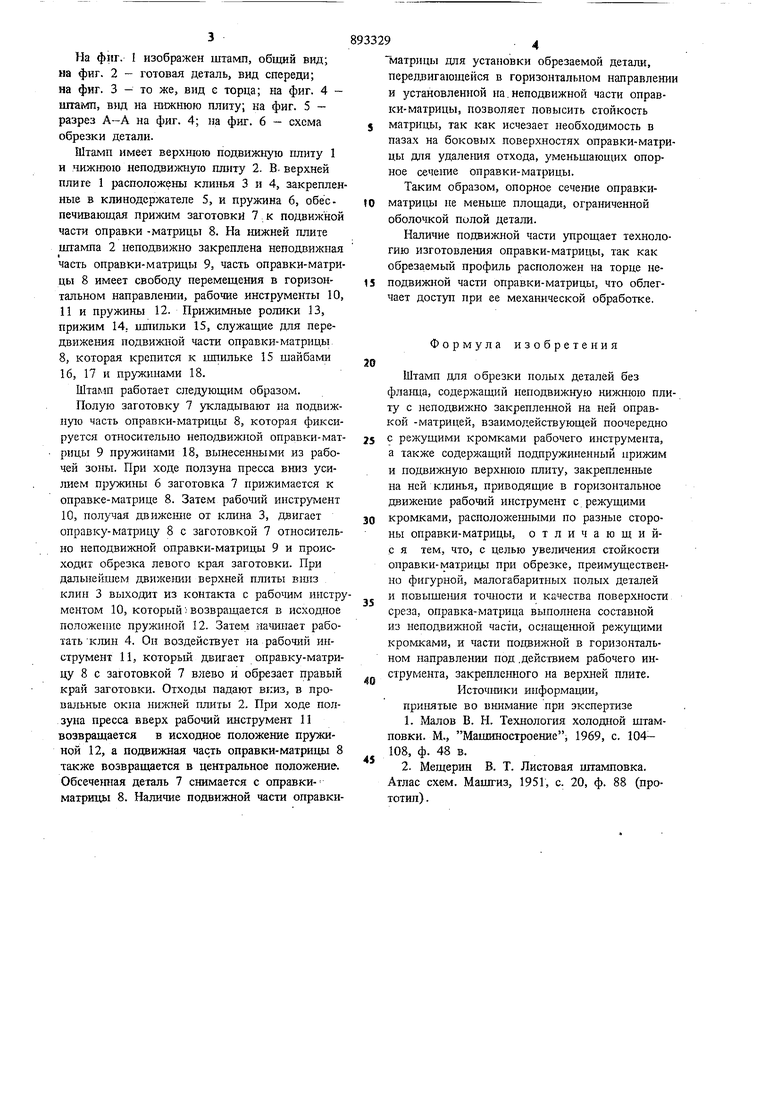

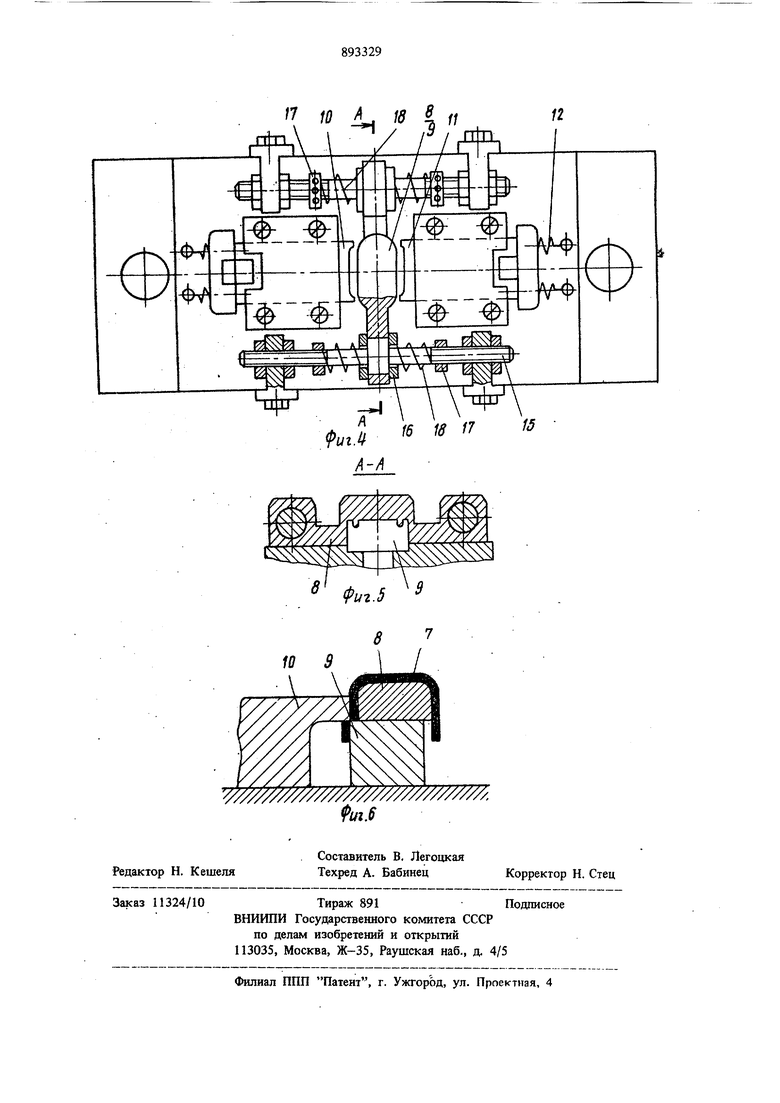

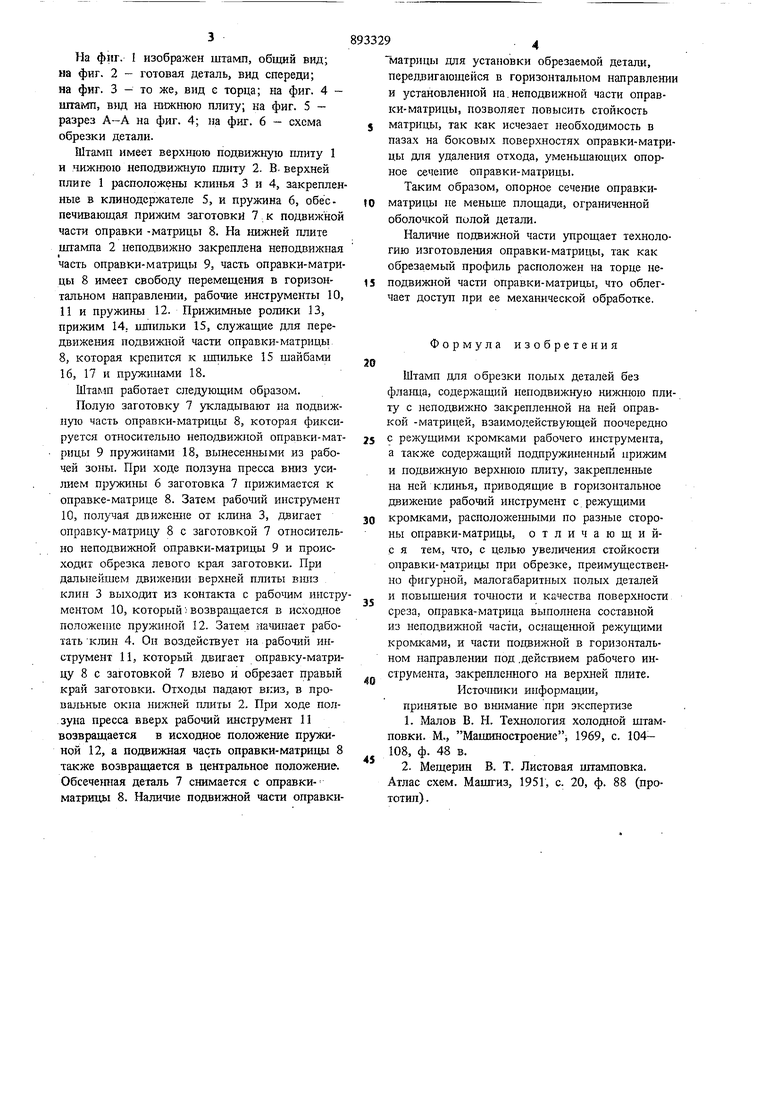

На фпг. 1 изображен штамп, общий вид; на фиг. 2 - готовая деталь, вид спереди; на фиг. 3 - то же, вид е торца; на фиг. 4 штамп, вид на нижнюю плиту; ка фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - схема обрезки детали.

Штамп имеет верхнюю подвижную плиту 1 и нижнюю неподви 1Ш)ао плиту 2. В. верхней плите 1 расположены клинья 3 и 4, закрепленные в клинодержателе 5, и пружина б, обеспечиваюцдая прияшм заготовки 7 к подвижной части оправки -матрицы 8. На нижней плите штампа 2 неподвижно закреплена неподвижная часть оправки-матрицы 9, часть оправки-матрицы 8 имеет свободу перемещения в горизонтальном направлении, рабочие инструменты 10, 11 и пружины 12. Прижимные ролики 13, прижим 14. шпильки 15, служащие для передвижения подвижной части оправки-матрицы. 8, которая крепится к шпильке 15 шайбами 16, 17 и пружш1ами 18.

Штамп работает следующим образом.

Полую заготовку 7 укладывают на подвижную часть оправки-матрицы 8, которая фиксируется относительно неподвижной оправки-матрицы 9 пружинами 18, вынесенными из рабочей зоны. При ходе ползуна пресса вниз усиjmeM пружины б заготовка 7 прижимается к оправке-матрице 8. Затем рабочий инструмент 10, получая движе1ше от клина 3, двигает оправку-матрицу 8 с заготовкой 7 относительно неподвижной оправки-матрицы 9 и происходит обрезка левого края заготовки. При дальнейшем движе}ши верхней плиты вш1з клип 3 выходит из контакта с ипстру ментом 10, который; возвращается в исходное положение пружиной 12. Затем ла шнает работатькдшн 4. Он воздействует на рабочий инструмент И, который двигает оправку-матрицу 8 с заготовкой 7 влево и обрезает правый край заготовки. Отходы падают вниз, в провальные окна нижней плиты 2. При ходе ползуна пресса вверх рабочий инструмент 11 возвращается в исходное положение пружиной 12, а подвижная часть оправки-матрицы 8 также возвращается в центральное положение. Обсечегшая деталь 7 снимается с оправкиматрицы 8. Наличие подвижной части оправки93329. 4

матрицы для установки обрезаемой детали, передвигающейся в горизонтальном направлении и установленной на.неподвижной части оправки-матрицы, позволяет повысить стойкость

5 матрицы, так как исчезает необходимость в пазах на боковых поверхностях оправки-матрицы для удале1шя отхода, уменьшающих опорное сечегше оправки-матрицы.

Таким образом, опорное сечегше оправки 0 матрицы не меньше площади, ограниченной оболочкой полой детали.

Наличие подвижной части упрощает технологию изготовления оправки-матрицы, так как обрезаемый профиль расположен на торце не15 подвижной части оправки-матрицы, что облегчает доступ при ее механической обработке.

Формула изобретения

Штамп для обрезки полых деталей без флаща, содержащий неподвижную нижнюю плиту с неподвижно закрепленной на ней оправкой -матрицей, взаимодействующей поочередно

с режущими кромками рабочего инструмента, а также содержащий подпружиненный прижим и подвижную верхнюю плиту, закреплении на пей клинья, приводящие в горизонтальное движение рабочий инструмент с режущими

кромками, расположешшми по разные стороны оправки-матрицы, отличающийс я тем, что, с целью увеличения стойкости оправки-матрицы при обрезке, преимущественно фигурной, малогабаритных полых деталей и повышешш точности и качества поверхности среза, оправка-матрица выполнена составной из неподвижной части, осиаще1шой режущими кромками, и части подвижной в горизонтальном направлении под .действием рабочего инструмента, закрепленного на верхней плите.

Источники информации, принятые во внимание при экспертизе

(

Фиг.2

Фиг.З

Авторы

Даты

1981-12-30—Публикация

1979-08-03—Подача