(54) ЗАГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок с гидравлическим приводом для клеймения | 1960 |

|

SU141406A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Автооператор | 1974 |

|

SU554129A1 |

| Устройство для загрузки и ориентирования стержневых деталей | 1978 |

|

SU779012A1 |

| Агрегат для производства трикотажных язычковых игл | 1959 |

|

SU125793A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ДЕТАЛЕЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1971 |

|

SU288988A1 |

| СТАНОК ДЛЯ ОБРЕЗКИ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1969 |

|

SU247495A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| УСТРОЙСТВО ДЛЯ ВЫДАВЛИВАНИЯ ВТУЛОК | 1970 |

|

SU426736A1 |

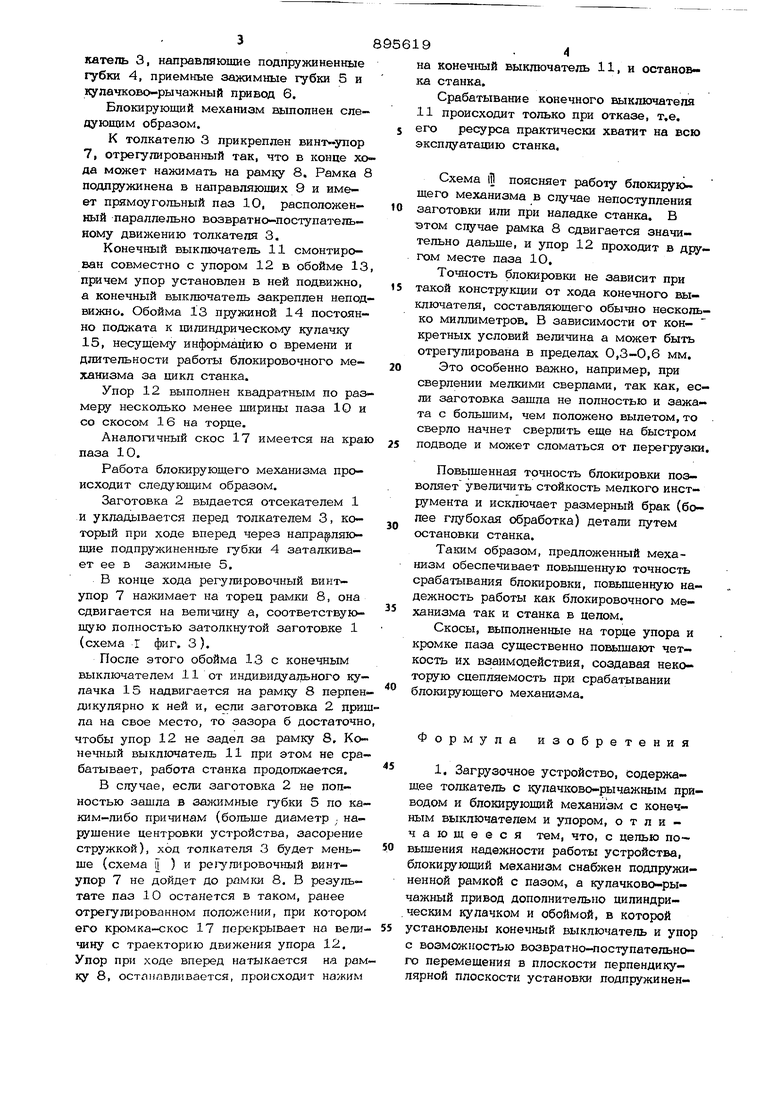

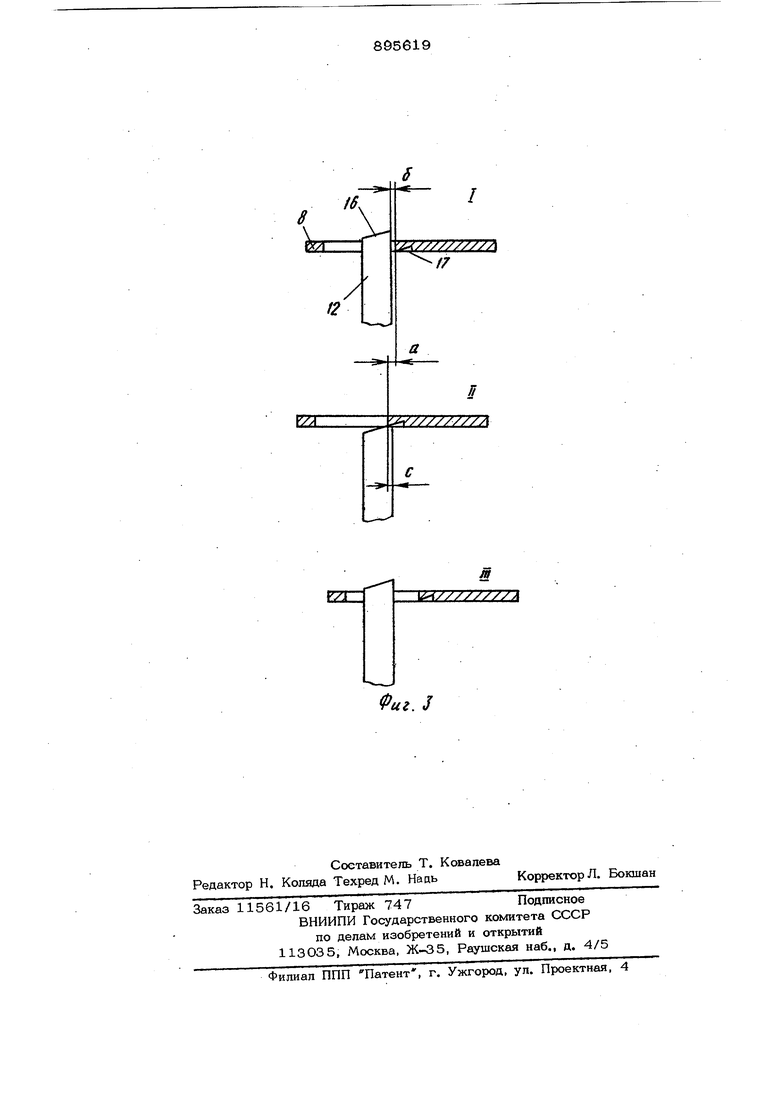

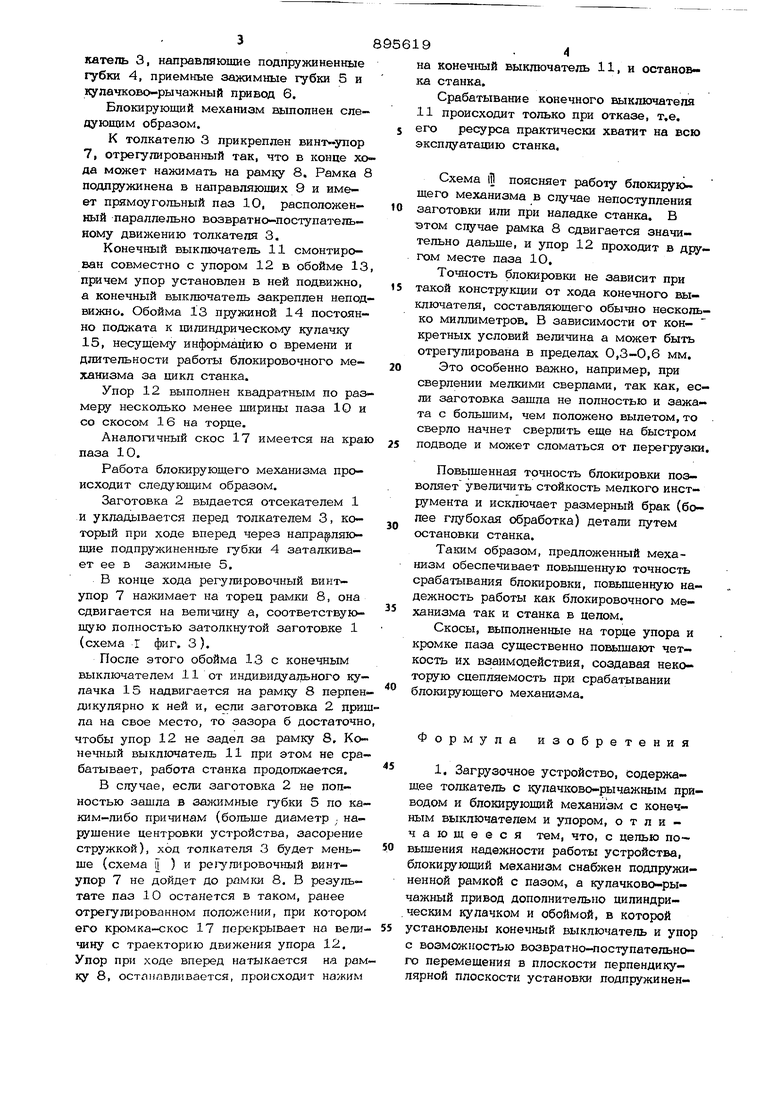

Изобретение относится к области машиностроения и может быть использовано при автоматизации загрузки станков. Известно загрузочное устройство, содержащее толкатель с кулачково-рычажным приводом и блокирующий механизм, с конечным выключателем и упором 11 Недостатком известного устройства яв ляется недостаточная точность срабатывания блокирующего механизма из-за естественного хода выключателя в несколько миллиметров, от момента нажатия до момента включения, а так же из-за невозможности настройки на контроль конечного положения заготовки, так как иначе при заклинивании в начале хода возможна поломка выключателя. Кроме того низка надежность работы устройства в цепом, так как в случае, если заготовка не дойдет до CBoeix номинального положения на 1-2 мм, а механизм блоки ровки на это не среагирует, то неизбежна поломка, например, сверл, особенно малого диаметра, которые начинают свер ление еще до полной установки заготовки в станок. Целью насто$пцего изобретения является повышение точности и надежности работы. Достигается тем, что блокирующий механизм снабжен подпружиненной рамкой с пазом, купачково-рычажный привод толкателя дополнительно снабжен цилиндрическим кулачком и обоймой, в которойустановлены конечный выключатель и упор с возможностью возвратно-поступательного перемещения в плоскости, перпендикулярной плоскости установки подпружиненной рамки, и взаимодействия с пазом последней, причем на торце упора и крае па за рамки выполнены скосы. На фиг. 1 изображена принципиальная схема устройства; на фиг. 2 показано взаимодействие упора и рамки; на фиг.3 - схемы 1,5 и ш вариантов взаимодействия упора и рамки. Загрузочное устройство содержит от- секатель1 для выдачи заготовок 2, толкатепь 3, направляющие подпружиненные губки 4, приемные зажимные губки 5 и купачково-рычажный привод 6, Блокирующий механизм выполнен слеодгющим образом. К толкателю 3 прикреплен винт-упор 7, отрегулированный так, что в конце хода может нажимать на рамку 8. Рамка 8 подпружинена в направляющих 9 и имеет прямоугольный паз 10, расположенный параллельно возвратно-поступательному движению толкателя 3, Конечный выключатель 11 смонтирован совместно с упором 12 в обойме 13 причем упор установлен в ней подвижно, а конечный выключатель закреплен неподвижно. Обойма 13 пружиной 14 постоянно поджата к цилиндрическому кулачку 15, несущему информацию о времени и длительности работы блокировочного мезьанизма за цикл станка. Упор 12 выполнен квадратным по раз меру несколько менее ширины паза 10 и со скосом 16 на торце. Аналогичный скос 17 имеется на краю паза 10. Работа блокирующего механизма происходит следующим образом. Заготовка 2 выдается отсекателем 1 и укладывается перед толкателем 3, который при ходе вперед через напра ляющие подпружиненные губки 4 заталкивает ее в зажимные 5. В конце хода регулировочный винтупор 7 нажимает на торец рамки 8, она сдвигается на величину а, соответству1Ощую полностью затолкнутой заготовке 1 (схема I фиг. 3). После этого обойма 13 с конечным выключателем 11 от индивидуального кулачка 15 надвигается на рамку 8 перпен Д11кулярно к ней и, если заготовка 2 при ла на свое место, то зазора б достаточн чтобы упор 12 не задел за рамку 8. Конечный выключатель 11 при этом не сра батывает, работа станка продолжается. В случае, если заготовка 2 не полностью защла в аалшмные губки 5 по ка ким-либо причинам (больше диаметр ; нарушение центровки устройства, засорение стружкой), ход толкателя 3 будет меньще (схема i ) и ре1 уга ровочкый винтупор 7 не дойдет до рамки 8. В результате паз 10 останется в таком, ранее отрегулированном положении, при котором его кромка-скос 17 перекрывает на вели чину с траекторию движения упора 12. Упор при ходе вперед натыкается на рам ку 8, останавливается, происходит нажим на конечный выкгоочатель 11, и остановка станка. Срабатывание конечного выключателя 11 происходит только при отказе, т.е. его ресурса практически хватит на всю эксплуатацию станка. Схема ill поясняет pa6oiy блокирующего механизма в случае непоступления заготовки или при наладке станка. В ВТОМ случае рамка 8 сдвигается значительно дальше, и упор 12 проходит в другом месте паза 10. Точность блокировки не зависит при такой конструкции от хода конечного вы ключателя, составляющего обычно несколько миллиметров. В зависимости от конкретных условий величина а может быть отрегулирована в пределах 0,3-0,6 мм. Это особенно важно, например, при сверлении мелкими сверлами, так как, если заготовка защла не полностью и зажата с большим, чем положено вылетом, то сверло начнет сверлить еще на быстром подводе и может сломаться от перегрузки. Повышенная точность блокировки позволяет увеличить стойкость мелкого инструмента и исключает размерный брак (более глубокая обработка) детали путем остановки станка. Таютм образом, предложенный механизм обеспечивает повышенную точность срабатывания блокировки, повьшхенную надежность работы как блокировочного механизма так и станка в целом. Скосы, выполненные на торце упора и кромке паза существенно повышают четкость их взаимодействия, создавая некоторую сцепляемость при срабатывании блокирующего механизма. Формула изобретения 1. Загрузочное устройство, содержащее толкатель с кулачково-рычажным приводом и блокирующий механизм с конечным выключателем и упором, отличающееся тем, что, с целью по- вышения надежности работы устройства, блокирующий механизм снабжен подпружиненной рамкой с пазом, а кулачково-рычажный привод дополнительно цилиндрическим кулачком и обоймой, в которой установлены конечный выключатель и упор с возможностью возвратно-поступательноо перемещения в плоскости перпендикулярной плоскости установки подпружинен58956194

ной рамки и взаимодействия с пазом по-Источники информации,

спедней.принятые во внимание при экспертизе

кромке паза рамки выполнены скосы.s с. 69-70, рис. 26. Фиг. 2

EC

5

« / //////j

bX/x/i/ «г. /

Авторы

Даты

1982-01-07—Публикация

1979-11-21—Подача