(54) УСТРОЙСТВО ДЛЯ ГНУТЬЯ И ЗАКАЛКИ ЛИСТОВОГО

СТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И СПОСОБ ФОРМОВАНИЯ ГНУТОГО ЗАКАЛЕННОГО СТЕКЛА | 2020 |

|

RU2779391C1 |

| ОБОРУДОВАНИЕ ДЛЯ ЗАКАЛКИ ГНУТОГО СТЕКЛА С ВОЗМОЖНОСТЬЮ ОСЛАБЛЕНИЯ ЗАКАЛОЧНЫХ ПЯТЕН | 2020 |

|

RU2818359C2 |

| Устройство для изготовления гнутого стеклянного листа | 1979 |

|

SU1120922A3 |

| ВОЗДУХООХЛАДИТЕЛЬНОЕ/ЗАКАЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЛИСТОВОГО СТЕКЛА И СПОСОБ ВОЗДУШНОГО ОХЛАЖДЕНИЯ/ЗАКАЛКИ | 2009 |

|

RU2511169C2 |

| Установка для закалки гнутого стекла | 1977 |

|

SU655662A1 |

| СПОСОБ ЗАКАЛКИ ЛИСТА СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2025468C1 |

| Установка для гнутья и закалки листового стекла | 1987 |

|

SU1479425A1 |

| СПОСОБ ПЕРЕДАЧИ СТЕКЛЯННОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2092460C1 |

| Устройство для закалки листового стекла | 1981 |

|

SU992438A1 |

| ПРЕССОГИБОЧНОЕ УСТРОЙСТВО ДЛЯ ГИБКИ СТЕКЛЯННОГО ЛИСТА | 1990 |

|

RU2031864C1 |

Изобретение относится к промышленности стройматериалов, в частности к производству закаленных гнутых стекол для автомобилей, и может быть реализовано на заводах, производящих гнутое закаленное стекло вертикальным способом. Известно устройство, содержащее решетчатую опору, прикрепленную к раме. Рабочая поверхность решетчатой опоры повторяет кривизну стекла и покрыта теплоизоляционным материалом В пространстве решетчатой опоры расположена обдувочная камера, охватывающая все пространства опоры или часть её, причем так, что между обдувочной камерой и нижней поверхностью стеклянного листа, лежащего на криволиней ной опорной поверхности, образуется давление. При работе заготовка, уложенная на решетчатую опору, вместе с рамой помещается в печь, где нагрева ется до температуры, при которой либо под собственным весом, либо прину дительно лист стекла приобретает кри визну опорной поверхности. После это го изогнутый лист охлаждают путем во душного потока, направленного снизу вверх через, решетчатую опору. Воздуш ный поток, достигнув листа стекла,по нимает его над опорой, производя закалку II . Недостатком данного устройства является его дороговизна, ввиду того,что необходимо точно изготавливать рабочую поверхность решетчатой опоры, а из-за невозможности подрегулировок . ее геометрической формы снижается качество изделий и долговечность решетчатой опоры. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для гнутья и закалки листового стекла, включающее формирующие листы с отверстиями и выемками для зажимов и обдувочную камеру 21. Недостатком устройства является недостаточная точность получаемой поверхности из-за невозможности регулировки геометрической формы формующих листсэв. Цель изобретения - повышение качества и снижение себестоимости продукции. Поставленная цель достигается тем, что устройство для гнутья и закалки листового стекла, включающее листы с отверстиями и выемками для зажимов и обдувочную камеру, снабжено соединяющими формующие листы : регулировоными стойками ё головками, при этом формующие листы выполнены со стороны рабочих поверхностей с гнездами, в которых расположены головки регулировочных стоек.

Установка головок регулировочных стоек в гнезда формующих листов обеспечивает свободный доступ к ним при проведении корректировки формы,позволяет размещать эти стойки в любой точке формующего листа. Позволяет также добиться сокращения до минимуife расстояния между соплами обдувочных камер и обдуваемой поверхностью стёКла, что необходимо для интенсивной обдувки без изменения давления в камерах (чем ближе сопла, тем интенсивнее обдувка).

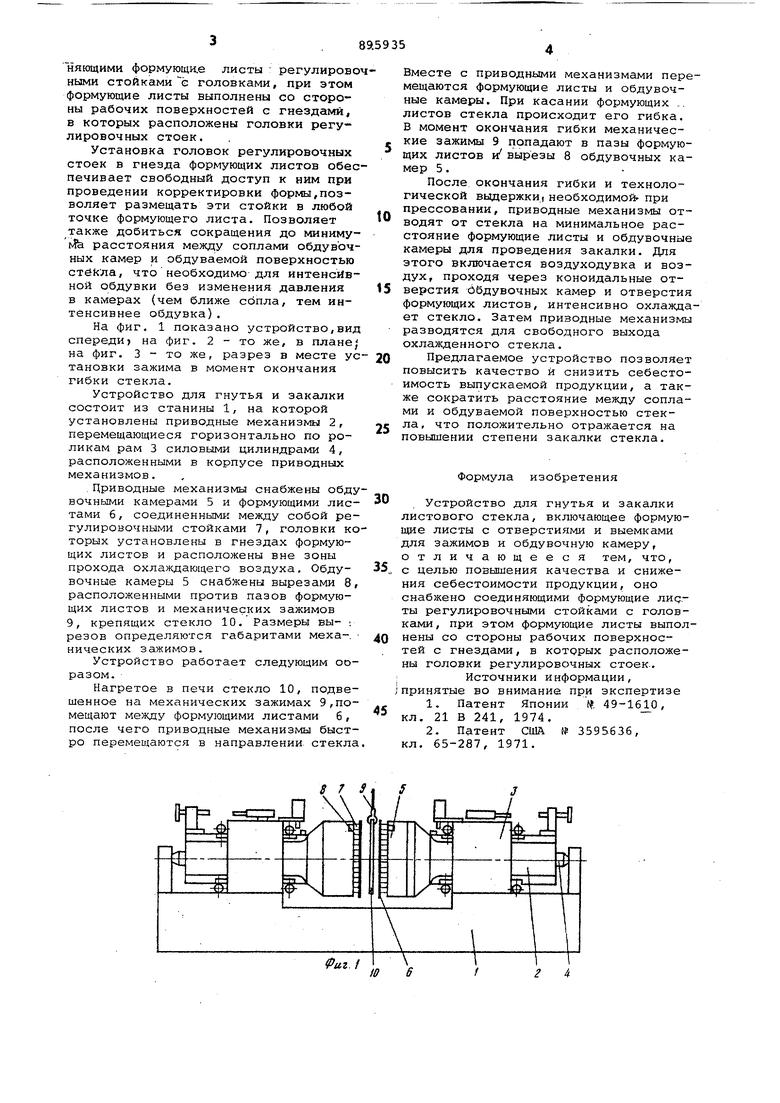

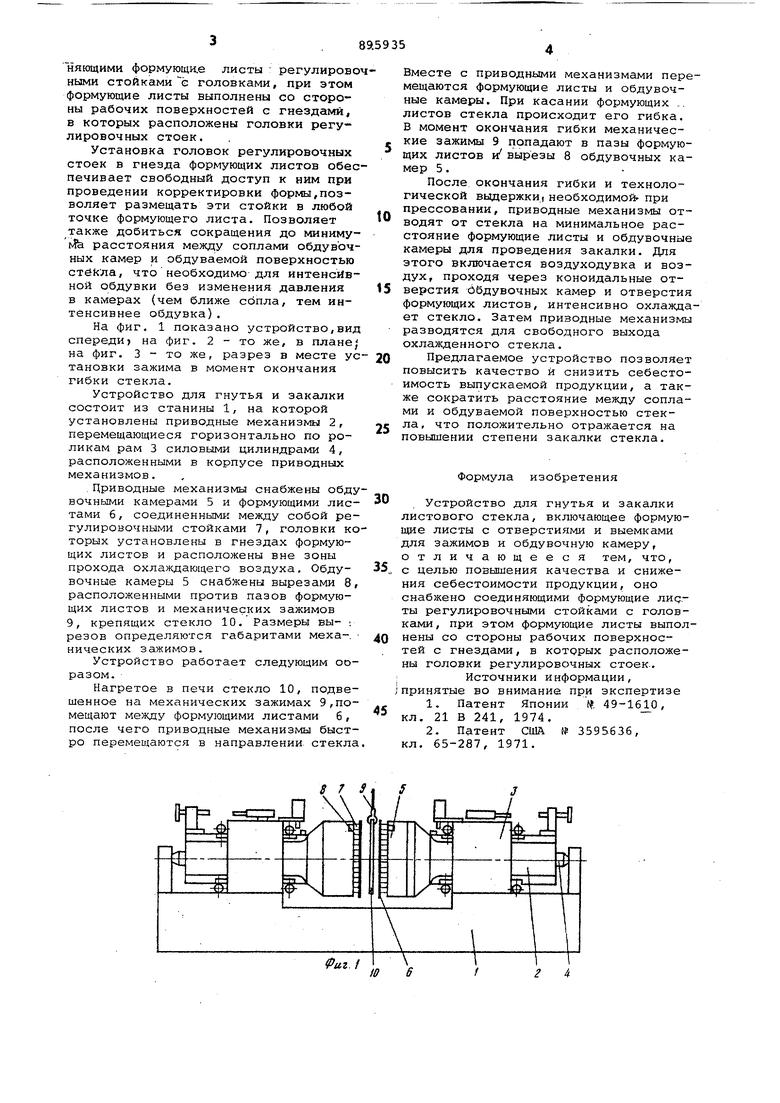

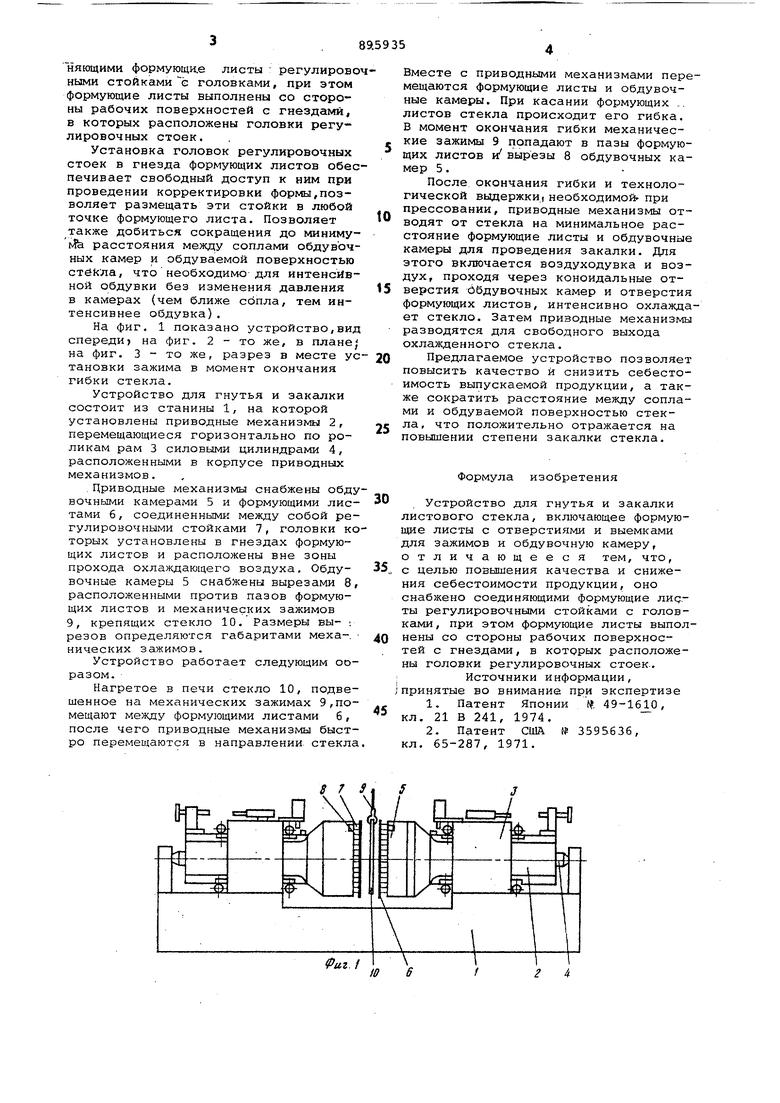

На фиг. 1 показано устройство,вид спереди на фиг. 2 - то же, в плане, на фиг. 3 - то же, разрез в месте установки зажима в момент окончания гибки стекла.

Устройство для гнутья и закалки состоит из станины 1, на которой установлены приводные механизмы 2, перемещающиеся горизонтально по роликам рам 3 силовыми цилиндрами 4, расположенными в корпусе приводных механизмов.

Цриводные механизмы снабжены обдувочными камерами 5 и формующими листами 6, соединенными между собой регулировочными стойками 7, головки которых установлены в гнездах формующих листов и расположены вне зоны прохода охлаждающего воздуха. Обдувочные камеры 5 снабжены вырезами 8, расположенными против пазов формующих листов и механических зажимов 9, крепящих стекло 10. Размеры вы- ; резов определяются габаритами меха-. нических зажимов.

Устройство работает следующим ооразом.

Нагретое в печи стекло 10, подвешенное на механических зажимах 9,помещают между формующими листами 6, после чего приводные механизмы быстро перемещаются в направлении стекла

Вместе с приводными механизмами перемещаются формующие листы и обдувочные камеры. При касании формующих .. листов стекла происходит его гибка. В момент окончания гибки механические зажимы 9 попадают в пазы формующих листов и вырезы 8 обдувочных камер 5.

После окончания гибки и технологической выдержки)необходимой- при прессовании, приводные механизмы отводят от стекла на минимальное расстояние формующие листы и обдувочные камеры для проведения закалки. Для этого включается воздуходувка и воздух, проходя через коноидальные отверстия ббдувочных камер и отверстия формующих листов, интенсивно охлаждает стекло. Затем приводные механизмы разводятся для свободного выхода охлажденного стекла.

Предлагаемое устройство позволяет повысить качество и снизить себестоимость выпускаемой продукции, а также сократить расстояние между соплами и обдуваемой поверхностью стекла, что положительно отражается на повышении степени закалки стекла.

Формула изобретения

Устройство для гнутья и закалки листового стекла, включающее формующие листы с отверстиями и выемками для зажимов и обдувочную камеру, отличающееся тем, что, с целью повышения качества и снижения себестоимости продукции, оно снабжено соединяющими формующие лидты регулировочными стойками с головками, при этом формующие листы выполнены со стороны рабочих поверхностей с гнездами, в которых расположены головки регулировочных стоек.. : Источники информации, j принятые во внимание при экспертизе

Авторы

Даты

1982-01-07—Публикация

1980-04-14—Подача