(5А) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Поводковый патрон | 1989 |

|

SU1712070A1 |

| Станок для резки труб | 1972 |

|

SU506477A1 |

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1969 |

|

SU248318A1 |

| Поворотно-делительное устройство | 1985 |

|

SU1284787A1 |

| УЗЕЛ ХРАПОВИКА МОТАЛЬНОГО МЕХАНИЗМА КОЛЬЦЕПРЯДИЛЬНОЙ МАШИНЫ | 1973 |

|

SU390209A1 |

| Суперфинишная головка | 1981 |

|

SU973323A2 |

| Сканирующее устройство для дефектоскопии круглого проката | 1980 |

|

SU920515A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU971630A1 |

1

Изобретение относится к неразрушающему контролю, а именно к ультраввуковой дефектоскопии цилиндрических Изделий, и мох{ет быть использовано ,в различных отраслях машиностроения, в частности в атомном машиностроении И котлостроении, для обнаружения дефектов типа нарушения сплошности при контроле качеств материала труб.

Известно устройство для ультразву нового контроля цилиндрических изделий, содержащее планшайбу с приводом вращения, искатели, конусные ролики и механизм подвода и прижатия искагелей и роликов к изделию tl

Недостатком указанного устройства Ивляется невысокое качество контроля при высоких скоростях работы уст|эойства.

Цель изобретения - повышение каНества при высокоскоростном контроле

Указанная цель достигается тем, НТО планшайба выполнена в виде двух имеющих индивидуальный управляемый

Привод вращения и торможения колец, Первое из которых имеет зубчатые участки и взаимодействует в процессе контроля через сателлиты со вторым кольцом, а механизм подвода и прижатия искателей и роликов содержит узлы крепления искателей, установленные с возможностью качания на втором и взаимодействующие с первым кольцом, и узлы крепления роликов, установлен10ные на одних осях с сателлитами и взаимодействующие с ними и первым кольцом.

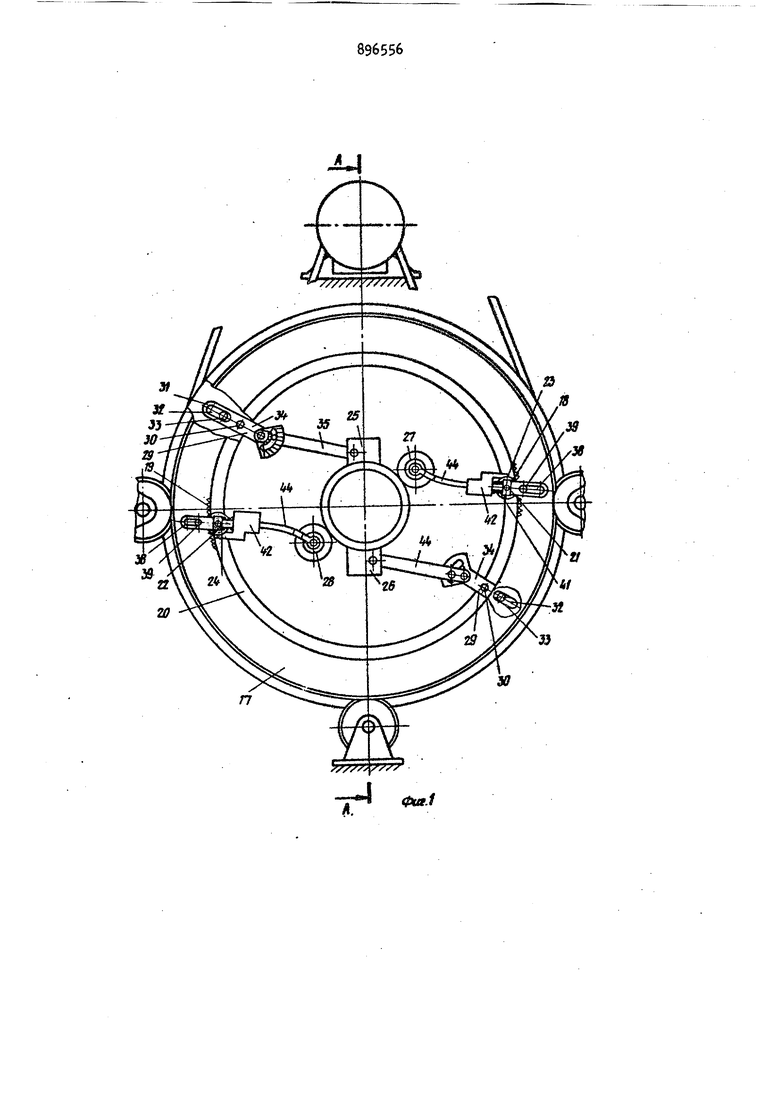

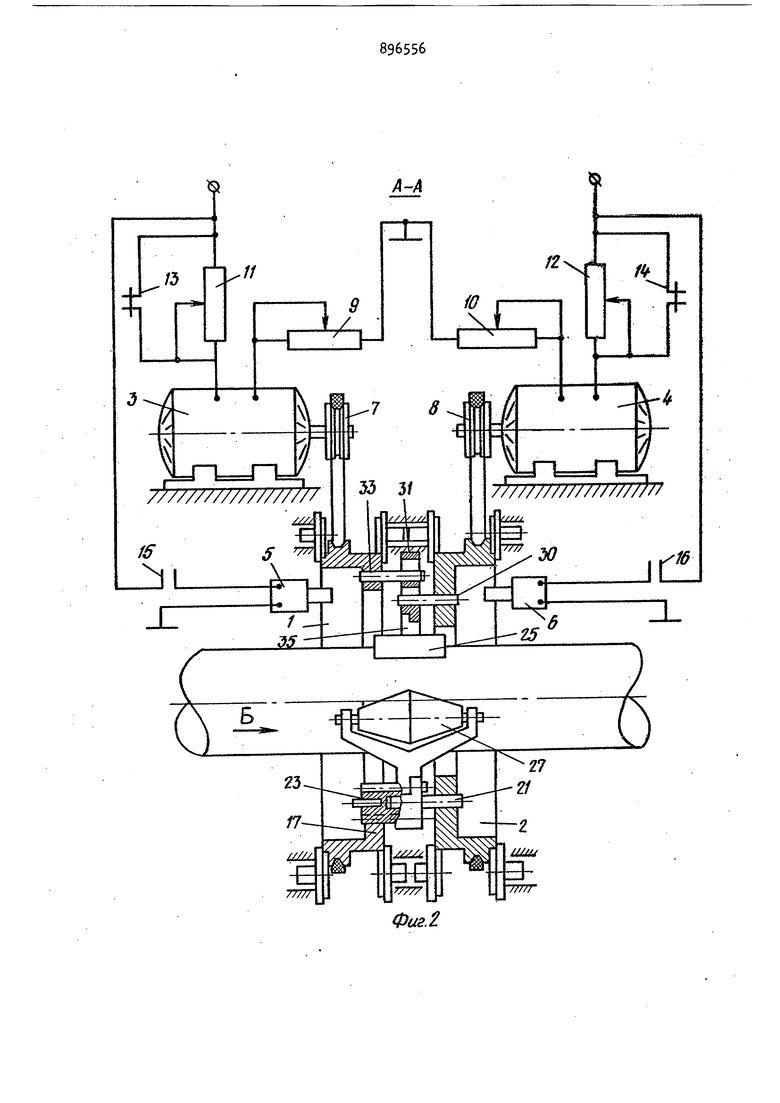

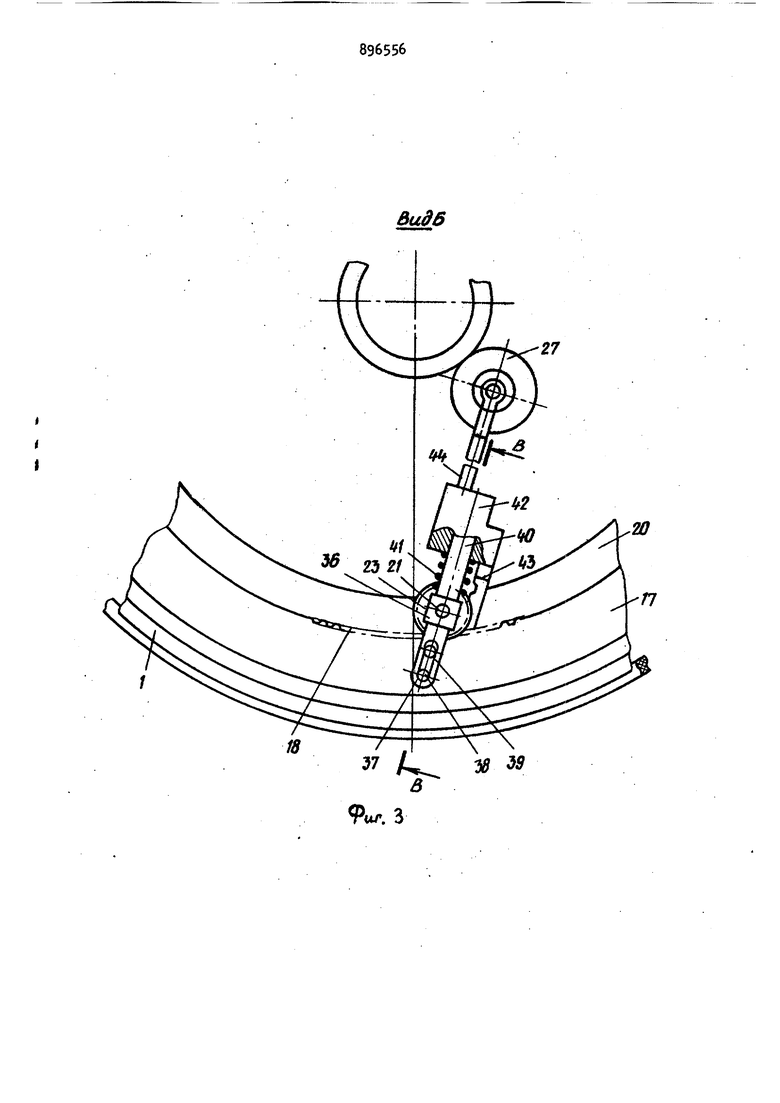

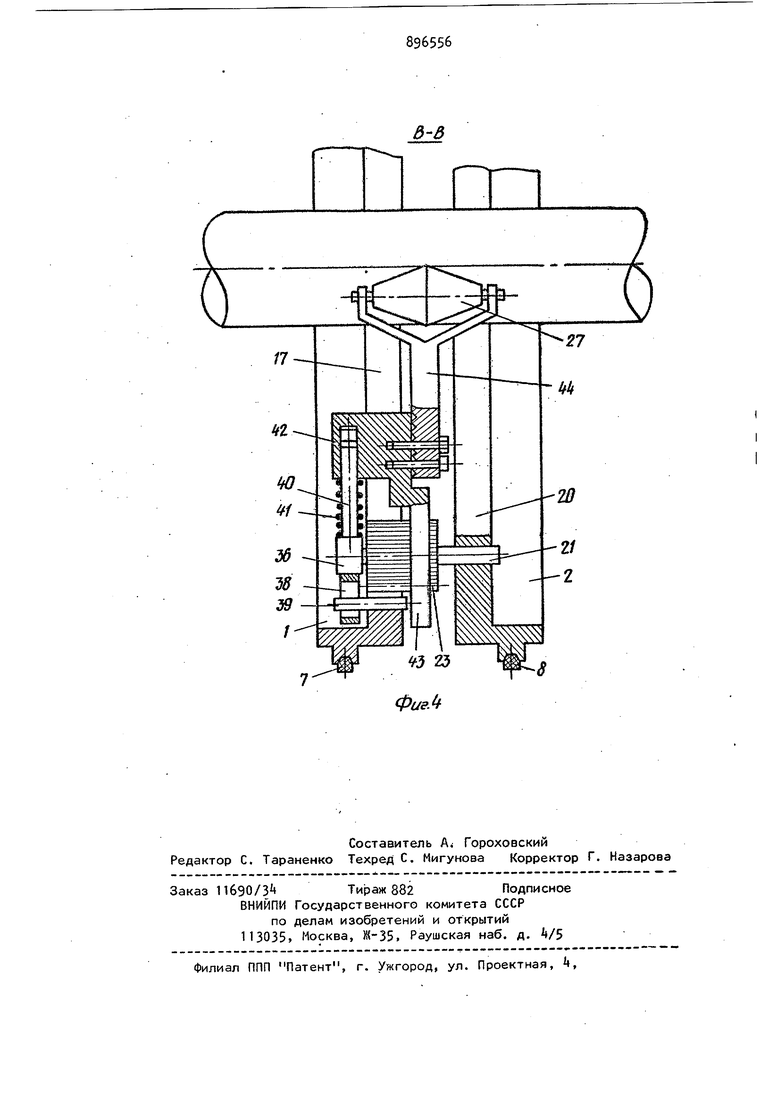

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А

ts на фиг. 1 с электросхемой, на фиг. 3 вид Б на фиг. 2 (увеличено); на фиг. - разрез В-В на фиг. 3.

Устройство для ультразвукового контроля содержит планшайбу , выпол20ненную в виде двух колец 1 и 2, каждое из которых имеет свой управляемый привод вращения, соответственно электрсщвигатели 3 и t, и торможениятормоза 5 и 6. Передача вращения от электродвигателей 3 и 4 к кольцам 1 и 2 производится соответственно через клиноременные передачи 7 и 8. Система управления работой электродвигателей 3 и может состоять, например, из переменных резисторов 9. 10 и 11, 12 и нормально замкнутых контактов 13 и 1А, а тормозов 5 и 6 из нормально разомкнутых контактов 15 и 16, включенных соответственно в цепи их питания. На фланце 17 кол ца 1 выгаоЛнены зубчатые участки 18 и 19. На фланце 20 кольца 2 имеются оси 21 и 22, на которых с возможностью вращения установлены са.тел - литы 23 и 2k, взаимодействующие соответственно с зубчатыми участками 18 и 19 на фланце. 17 кольца 1. Устройство также содержит искатели 25 и 26, конусные ролики 27 и 28 и механизм подвода и прижатия искателей 25 и 2б и роликов 27 и 28 .к изделию. Механизм подвода и прижатия включает в себя узлы крепления искателей 25 и 26 и узлы крепле ния роликов 27 и 28. Узел крепления искателя, например 25, содержит дву плечий рычаг 29, установленный с возможностью качания на оси 30, закрепленной на фланце 20 кольца 2. На плече 31 рычага 29 выполнен продольный паз 32, который взаимодействует с осью 33, закрепленной на фланце 17 кольца 1. На плече ры,мага 29 с возможностью регулировани взаимного положения закреплен рычаг 35 с шарнирно закрепленным на нем искателем 25. Узел крепления искателя 26 выполнен аналогично, зел крепления ролика, например 27, содержит двуплечий рычаг 36, установленный с возможностью качания на ос 21, закрепленный на фланце 20 кольц-а 2 и на которой установлен также сателлит 23. На плече 37 рычага 36 выполнен продольный паз 38, который взаимодействует с осью 39, закрепленный на фланце 17 кольца 1. На плече 0 рычага 36 с возможностью поступательного перемещения вдоль рычага 36 и подпружиненный пружиной 1 от его оси качания установлен ко пус 2 с зубчатой рейкой 43, взаимодействующей с сателлитом 23. На корпусе 2 жестко закреплен сменный кронштейн kk с роликом 27. Кронштей выполнен упругим в плоскости, пе пендикулярной оси вращения ролика 2 4 Узел крепления ролика 28 выполнен аналогично. Перед входом в устройство установлены настроенные на определенный тип размера труб и их положения датчики (не показаны) управления контактами 13-16. Устройство работает следующим об- разом. В первоначальный момент вращение электродвигателей 3 и i колец 1 и 2 синхронизировано резисторами 9 и lOj при этом контакты 13 и 1t замкнуты, а контакты 15 и 16 разомкнуты. Пружины 41, воздействуя на корпуса k2, сместят их вдоль плеч 40 от оси кача- ния рычагов 36, зубчатые рейки АЗ, установленные на корпусах 42, повернут сателлиты 23 и 2k, а re, в свою очередь воздействуя на зубчатые участки 18 и 19 фланца 17 кольца 1, развернут кольцо 1 относительно кольца 2. -При этом оси 33 и 39, воздействуя на пазы 32 и 38 соответственно рычагов 29 и 36, повернут последние в сторону, противоположную смещению колец до соприкосновения искателей 25 и 26 и роликов 27 и 28 с внутрен-i ней поверхностью фланца 20 кольца 2. При подаче в устройство изделия нужного типоразмера и без смещения относительно оси колец 1 и 2 датчики дают команду на размыкание контакта 14 и замыкание контакта 16, при ЭТОМ электродвигатель k будет запитан через резистор ,12 пониженным напряжением и будет включен тормоз 6, что вызовет появление тормозного момента на кольце 2 и смещения его относительно кольца 1. При этом оси 33 и 39, воздействуя на пазы 32 и 38, повернут рычаги 29 и 36 в исходное положение. Зубчатые участки 18 и 19 фланца 17 повернут сателлиты 23 и 2k, а те, воздействуя на зубчатые рейки 43, сместят корпуса 42 вдоль плеч 40к осям качания рычагов Зб и сожмут пружины 41. Усилие сжатия пружин 41уравновесит тормозной момент на кольце 2 и прекратит смещение кольца 2 относительно кольца 1. В исходном положении рычагов 29 и Зб искатели 25 и 26 устанавливаются с определенным зазором по отношению к контролируемому изделию, который регулируется относительным положением рычагов 29 и 35, ролики 27 и 28 устанавливаются подбором кронштейнов 44 в таком положении, чтобы торец контролируемого изделия при подаче его в устаWoBKy начал контактировать с образую щими роликов 27 и 28 на определенном расстоянии от меньшего основания их конической поверхности. Дальнейшее премещение вдоль оси установки контролируемого изделия вызовет доворот рычагов 29 и 36 в рабочее положение. Рычаги 29 прижмут искатели 25 и 26 к наружной поверхности изделия, ролики 27 и 28 будут контактировать с изделием большими диаметрами, при этом кронштейны будут упруго деформированы, величина деформации кронштейнов 14Ц выбирается из условия

получения заданного усилий прижатия искателей 25 и 26 к изделию. По окончании контролй изделия искатели 25 и 26 и ролики 27 и 28 переместятся в исходное положение.

Если в установку будет вводиться изделие большего типоразмера .чем тот На который она настроена, или со сме щением относительно номинального положения, датчики дадут команду на размыкание контакта 13 и замыкание контакта 15. при этом тормозной момент возникнет на кольце 1, что вызовет возникновение дополнительного усилия прижатия искателей 25 и 26 и роликов 27 и 28 к внутренней поверхности фланца 20 кольца 2, что гарантирует защиту искателей от удара о торец контролируемого изделия.

Такое выполнение устройства обеспечивает высокое качество контроля

при его большой производительности, надежную защиту искателей от ударов и выполнение всех этапов работы в автоматическом режиме.

Формула изобретения

Устройство для ультразвукового контроля цилиндрических изделий, содержащее планшайбу с приводом вращения, искатели, конусные ролики и ме.ханизм подвода и прижатия искателей и роликов к изделию, отличаю щ е е с я тем, что, с целью повышения качества при высокоскоростном контроле, планшайба выполнена в виде двух имеющих индивидуальный управляейый привод вращения и торможения колец, первое из которых имеет зубчатые участки и взаимодействует в процессе контроля через сателлиты со вторым кольцом, а механизм подвода и прижатия искателей и роликов содер Жит узлы крепления искателей, установЛенные с возможностья качаний на втором и взаимодействующие с первым кольцом, и узлы крепления роликов, установленные на одних осях с сателлитами и взаимодейству18Щие с ними и первым кольцом.

Источники информации, принятые во внимание при экспертизе

Видб 7 А 35

9ur. 3 9

ФиеЛ

Авторы

Даты

1982-01-07—Публикация

1980-04-07—Подача