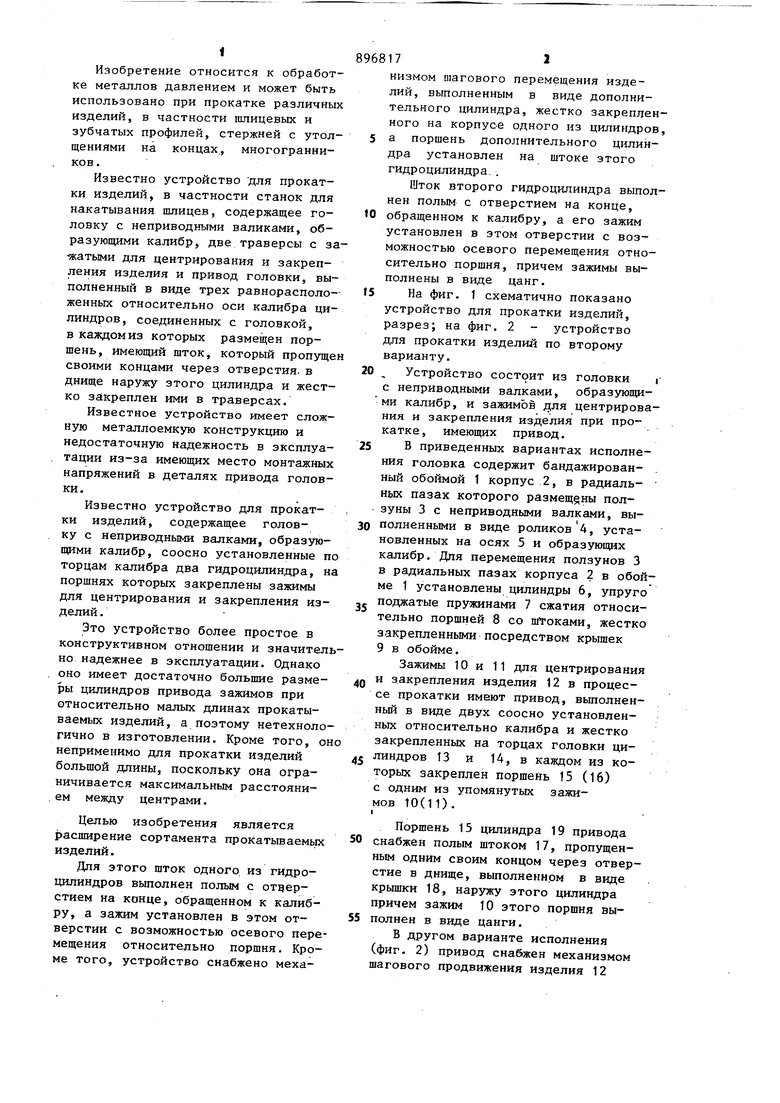

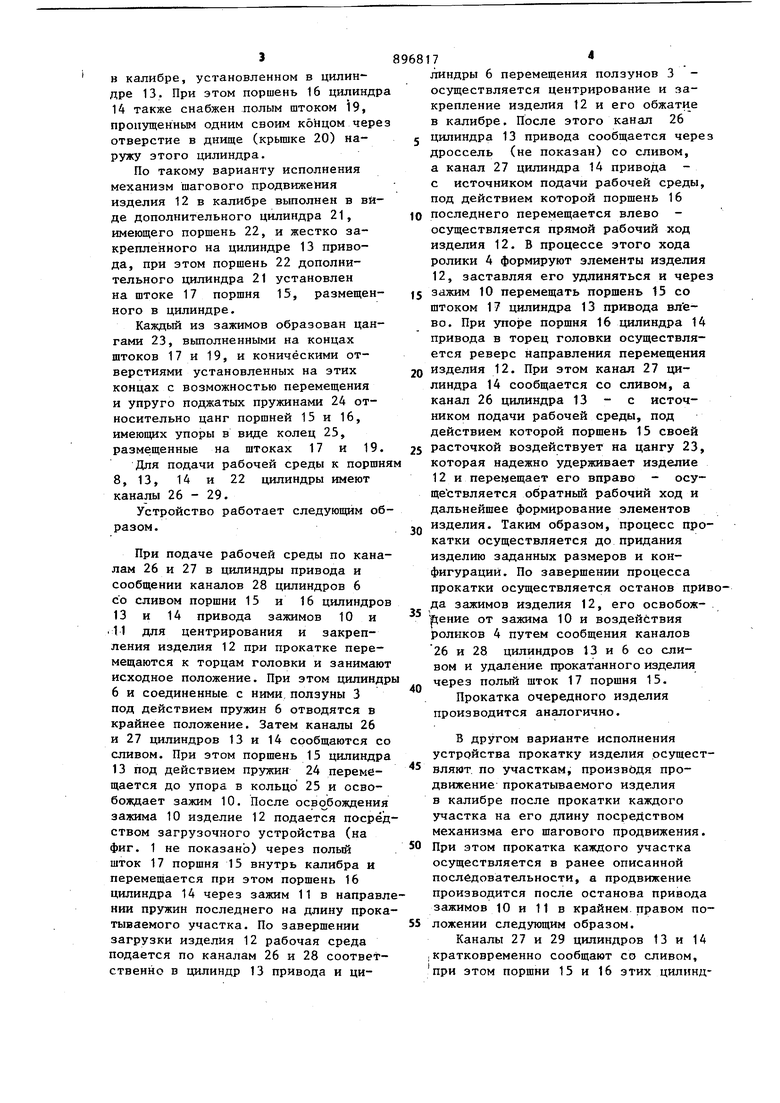

Изобретение относится к обработ ке металлов давлением и может быть использовано при прокатке различны изделий, в частности ишицевых и зубчатых профилей, стержней с утол щениями на концах,, многогранников. Известно устройство для прокатки изделий, в частности станок для накатывания шлицев, содержащее головку с неприводными валиками, образующими калибр, две траверсы с з жатыми для центрирования и закрепления изделия и Привод головки, вы полненный в виде трех равнорасполо- женных относительно оси калибра ци линдров, соединенных с головкой, в каждом из которых размещен поршень, имеющий шток, который пропуще своими концами через отверстия, в днище наружу этого цилиндра и жестко закреплен ими в траверсах. Известное устройство имеет сложную металлоемкую конструкцию и недостаточную надежность в эксплуатации из-за имеющих место монтажных напряжений в деталях привода головки. Известно устройство для прокатки изделий, содержащее головку с неприводными валками, образующими калибр, соосно установленные п торцам калибра два гидроцилиндра, н поршнях которых закреплены зажимы для центрирования и закрепления изделий . Это устройство более простое в конструктивном отношении и значител но надежнее в эксплуатации. Однако оно имеет достаточно большие размеры цилиндров привода зажимов при относительно малых длинах прокатываемых изделий, а поэтому нетехноло гично в изготовлении. Кроме того, о неприменимо для прокатки изделий большой длины, поскольку она ограничивается максимальным расстояни. ем между центрами. Целью изобретения является расширение сортамента прокатываемых изделий. Для этого шток одного из гидроцилиндров выполнен полым с отверстием на конце, обращенном к калибру, а зажим установлен в этом отверстии с возможностью осевого пере мещения относительно поршня. Кро ме того, устройство снабжено меха172низмом HiaroBoro перемещения изделий, выполненным в виде дополнительного цилиндра, жестко закрепленного на корпусе одного из цилиндров, а поршень дополнительного цилиндра установлен на штоке зтого гидроцилиндра. . Шток второго гидроцилиндра выполнен полым с отверстием на конце, обращенном к калибру, а его зажим установлен в этом отверстии с возможностью осевого перемещения относительно поршня, причем зажимы выполнены в виде цанг. На фиг. 1 схематично показано устройство для прокатки изделий, разрез; на фиг. 2 - устройство для прокатки изделий по второму варианту. Устройство состоит из головки I с неприводными валками, образующими калибр, и зажимов для центрирования и закрепления изделия при прокатке, имеющих привод. В приведенных вариантах исполнения головка содержит бандажирован- . ный обоймой 1 корпус 2, в радиальньк пазах которого размещены ползуны 3 с неприводными валками, выполненными в виде роликов4, установленных на осях 5 и образующих калибр. Для перемещения ползунов 3 в радиальных пазах корпуса 2 в обойме 1 установлены цилиндры 6, упруго поджатые пружинами 7 сжатия относительно поршней 8 со шТоками, жестко закрепленными посредством крышек 9 в обойме. Зажимы 10 и 11 для центрирования и закрепления изделия 12 в процессе прокатки имеют привод, выполненный в виде двух соосно установленных относительно калибра и жестко закрепленных на торцах головки цилиндров 13 и 14, в каждом из которых закреплен поршень 15 (16) с одним из упомянутых зажимов 10(11). Поршень 15 цилиндра 19 привода снабжен полым штоком 17, пропущенным одним своим концом через отверстие в днище, выполненном в виде крышки 18, наружу этого цилиндра причем зажим 10 этого поршня выполнен в виде цанги. В другом варианте исполнения (фиг. 2) привод снабжен механизмом шагового продвижения изделия 12

3

в калибре, установленном в цилиндре 13. При этом поршень 16 цилиндра 14 также снабжен полым штоком 19, пропущенным одним своим концом через отверстие в днище (крьш1ке 20) наружу этого цилиндра.

По такому варианту исполнения механизм шагового продвижения изделия 12 в калибре выполнен в виде дополнительного цилиндра 21, имеющего поршень 22, и жестко закрепленного на цилиндре 13 привода, при этом поршень 22 дополнительного цилиндра 21 установлен на штоке 17 поршня 15, размещенного в цилиндре.

Каждый из зажимов образован цангами 23, вьшолненными на концах штоков 17 и 19, и коническими отверстиями установленных на этих концах с возможностью перемещения и упруго поджатых пружинами 24 относительно цанг поршней 15 и 16, имеюпщх упоры в виде колец 25, размещенные на штоках 17 и 19.

Для подачи рабочей среды к поршня 8, 13, 14 и 22 цилиндры имеют каналы 26-29.

Устройство работает следующим образом.

При подаче рабочей среды по каналам 26 и 27 в цилиндры привода и сообщении каналов 28 цилиндров 6 со сливом поршни 15 и 16 цилиндров 13 и 14 привода зажимов 10 и 11 для центрирования и закрепления изделия 12 при прокатке перемещаются к торцам головки и занимают исходное положение. При этом цилиндр 6 и соединенные с ними ползуны 3 под действием пружин 6 отводятся в крайнее положение. Затем каналы 26 и 27 цилиндров 13 и 14 сообщаются со сливом. При этом поршень 15 цилиндра 13 под действием пружин 24 перемещается до упора в кольцо 25 и освобождает зажим 10. После осво бождения зажима 10 изделие 12 подается посредством загрузочного устройства (на фиг. 1 не показано) через полый шток 17 поршня 15 внутрь калибра и перемещается при этом поршень 16 цилиндра 14 через зажим 11 в направлнии пружин последнего на длину прокатываемого участка. По завершении загрузки изделия 12 рабочая среда подается по каналам 26 и 28 соответственно в цилиндр 13 привода и ци17

линдры 6 перемещения ползунов 3 осуществляется центрирование и закрепление изделия 12 и его обжатие в калибре. После этого канал 26 цилиндра 13 привода сообщается чере дроссель (не показан) со сливом, а канал 27 цилиндра 14 привода с источником подачи рабочей среды, под действием которой поршень 16 последнего перемещается влево осуществляется прямой рабочий ход изделия 12, В процессе этого хода ролики 4 формируют элементы изделия 12, заставляя его удлиняться и чере зажим 10 перемещать поршень 15 со штоком 17 цилиндра 13 привода влево. При упоре поршня 16 цилиндра 14 привода в торец головки осуществляется реверс направления перемещения изделия 12. При этом канал 27 цилиндра 14 сообщается со сливом, а канал 26 цилиндра 13 - с источником подачи рабочей среды, под действием которой поршень 15 своей расточкой воздействует на цангу 23, которая надежно удерживает изделие 12 и перемещает его вправо - осуществляется обратньй рабочий ход и дальнейшее формирование элементов изделия. Таким образом, процесс прокатки осуществляется до придания изделию заданных размеров и конфигураций. По завершении процесса прокатки осуществляется останов прида зажимов изделия 12, его освобожрение от зажима 10 и воздействия роликов 4 путем сообщения каналов 26 и 28 цилиндров 13 и 6 со сливом и удаление прокатанного изделия через полый шток 17 поршня 15. Прокатка очередного изделия производится аналогично.

В другом варианте исполнения устройства прокатку изделия осуществляют, по участкам, производя продвижение прокатываемого изделия в калибре после прокатки каждого участка на его длину посредством механизма его шагового продвижения. При этом прокатка каждого участка осуществляется в ранее описанной последовательности, а продвижение производится после останова привода зажимов 10 и 11 в крайнем правом положении следующим образом.

Каналы 27 и 29 цилиндров 13 и 14 .кратковременно сообщают со сливом, при этом поршни 15 и 16 этих цилиндров под действием пружин 24 отжимаются к кольцам 25 и освобождают изделие 12 от закрепления, которое остается обжатым в калибре. Затем путем сообщения канала 24 цилиндра 13 со сливом, а канала 26 дополнительного цилиндра 21 ..и канала 27 цилиндра 14 привода - с источником подачи рабочей среды, осуществляется перемещение поршней 22 и 16 с цангами 23 в крайнее левое положение и закрепление изделия 12 в упомянутых захватах. При зтом цанга 23 штока 19 поджимается к торцу головки, а поршень 16 цилиндра 14 привода под действием рабочей среды перемещается в направлении торца головки и коническим отверстием закрывает цангу и зажимает изделие за прокатанный конец. При воздействии рабочей среды на поршень 15 цилиндра 13 привода и поршень 22 дополнительного

цилиндра 21 механизм шагового продвиения изделия в калибре поршня 15 также перемещается на штоке 13 и закрывает цангу 23, закрепляя изде-лие 12 по его наружной поверхности на новом участке. После закрепления нового участка изделия в цанге 23 осуществляется его прокатка в ранее. описанной последовательности.

При прокатке изделий со сквозными элементами в предложенном устройстве для прокатки первого и конечного

участков возможно использовать конусный упор 30, который при прокатке первого участка устанавливается и закрепляется в захвате поршня 16, а при прокатке концё.вого участка зажим поршня 15. Использование упора 30 позволяет экономить коНцевые отходы, неизбежные при прокатке без него.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки изделий | 1980 |

|

SU896818A1 |

| Устройство для продольной прокатки деталей | 1989 |

|

SU1741959A1 |

| Устройство для прокатки изделий | 1981 |

|

SU980340A2 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРОФИЛЕЙ | 1990 |

|

RU2034676C1 |

| Устройство для холодной продольной раскатки цилиндрических изделий | 1977 |

|

SU911815A1 |

| Устройство для холодной продольной раскатки цилиндрических изделий | 1978 |

|

SU911816A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ИЗДЕЛИЙ С ОДНОСТОРОННЕЙ ПЕРИОДИЧНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288802C1 |

| Устройство для продольной прокатки цилиндрических изделий | 1975 |

|

SU602278A1 |

1. УСТРОЙСТВО ДЛЯ ПРОКАТКИ ИЗДЕЛИЙ, содержащее головку с неприводными валками, образующими калибр, соосно установленные по тор- , цам калибра два цилиндра, на поршнях которых закреплены зажимы для центрирования и закрепления изделий, отличающейся тем, что, с целью расширения сортамента прокатьшаёмых изделий, шток одного из гидроцилиндров выполнен полым с отверстием на конце обращенном к калибру,: а зажим установлен в этом отверстии с возможностью осевого перемещения относительно поршня. 2.Устройство по п. 1,о т л и чающееся тем, что шток второго гидроцилиндра вьтолнен полым с отверстием на конце, обращенном к калибру, а его зажим установлен в отверстии с возможностью перемещения относительно поршня. 3.Устройство по п. 2, отлитем, что оно снабчающееся жено механизмом шагового перемещения изделия, выполненным в виде дополнительного цилиндра, жестко зае SSкрепленного на корпусе одного из цилиндров с полым штоком, птэичем поршень дополнительного цилиндра установлен на штоке этого гидроцилиндра . 4. Устройство по п. 1, отличающееся тем, что зажимы вьтолнены в виде цанг. CD

H 30 Vi J9 A 2S

Авторы

Даты

1986-03-30—Публикация

1980-01-08—Подача