49 Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при прокатке шлицевых валов, зубьев шестерен, многогранников и ступенчатых цилиндрических изделий. По основному авт.св. № 896818 опи сано устройство для прокатки изделий содержащее корпус, установленные внутри него неприводные валки, образующие калибр, и механизм центрирования и перемещения прокатываемого изделия, выполненный в виде сообщенных с источником подачи рабочей среды двух поршневых Ц1шиндров, закрепленных на торце корпуса соосно калиб ру, и захвата, размещенного на голом штоке, причем цилиндры закреплены последовательно один за другим и выполнены с общим штоком, а их по рюни установлены с возможностью переме щения по штоку. Прокатка изделий в известном устройстве осуществляется путем захвата заготовки и ее волочзнии при прессовании через непривод

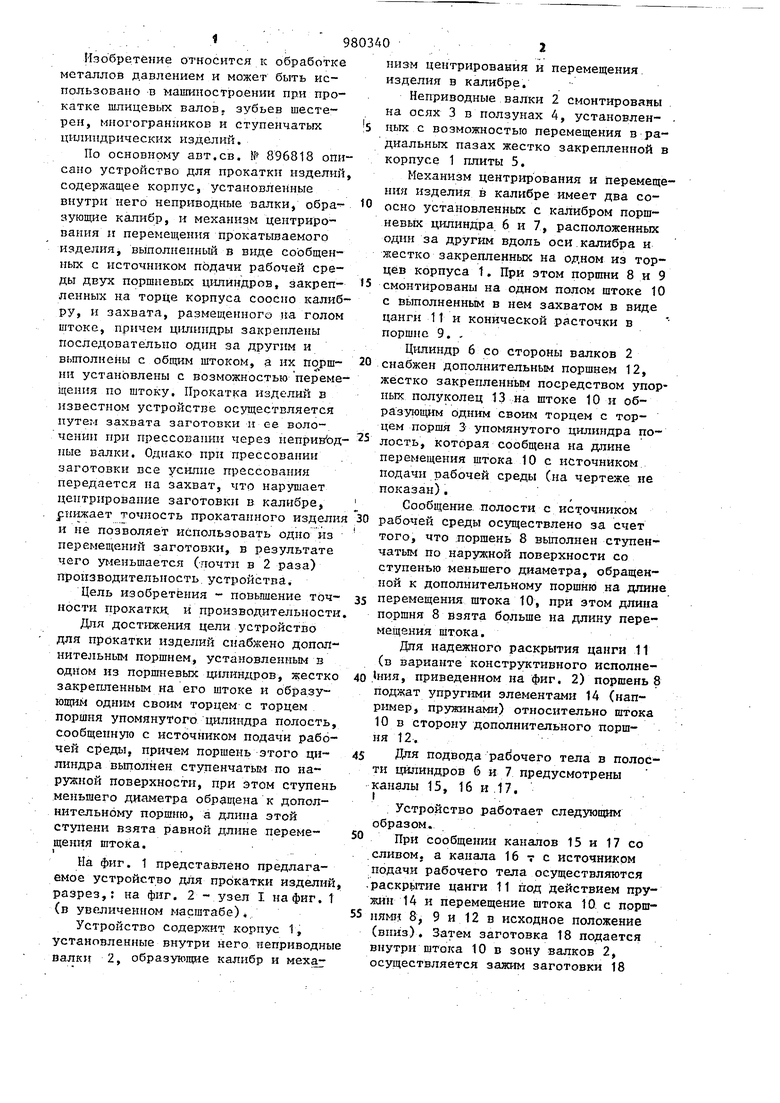

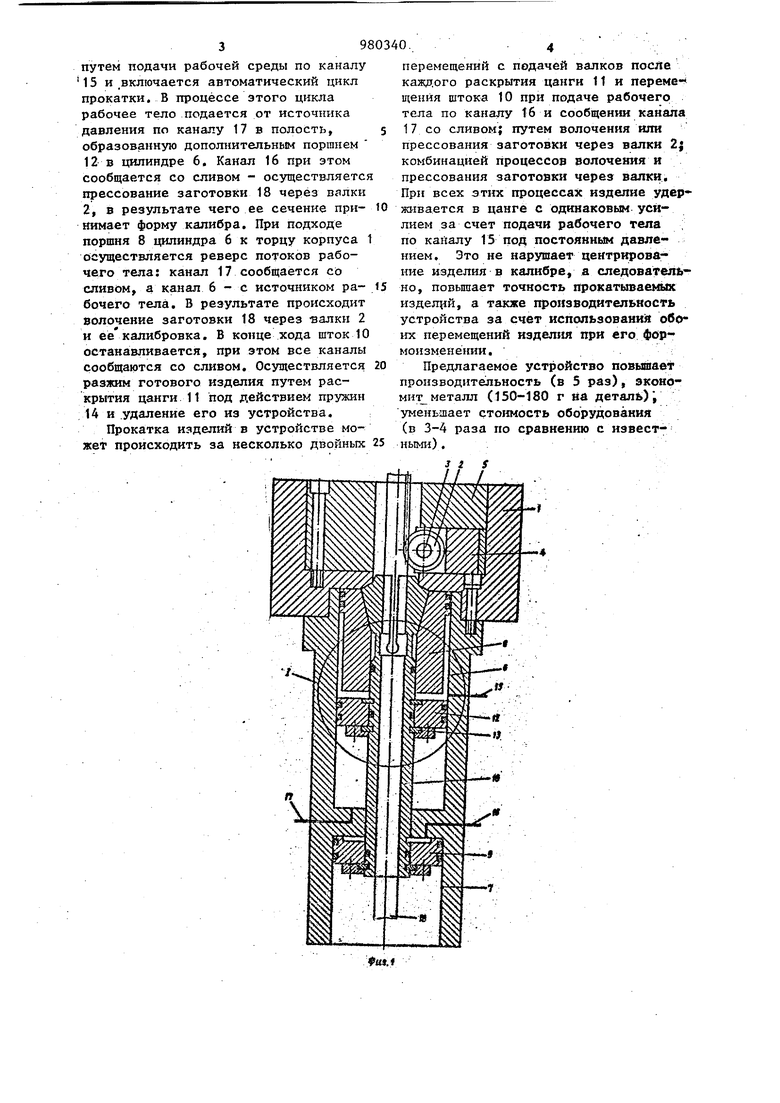

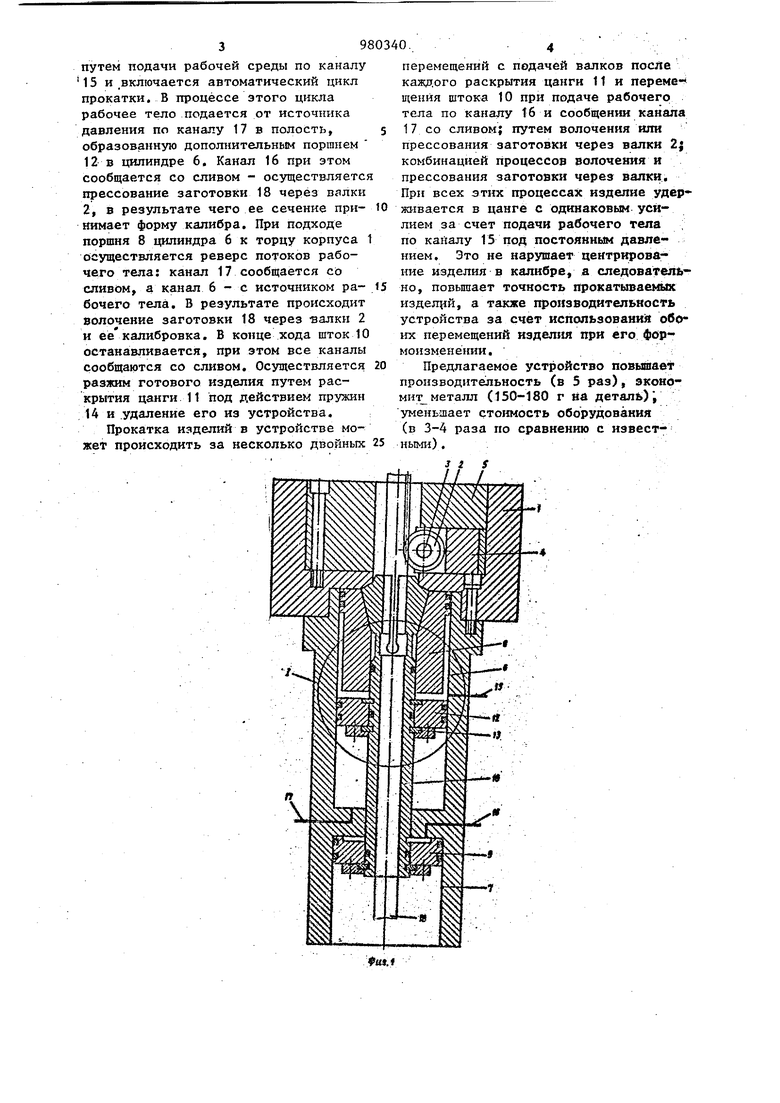

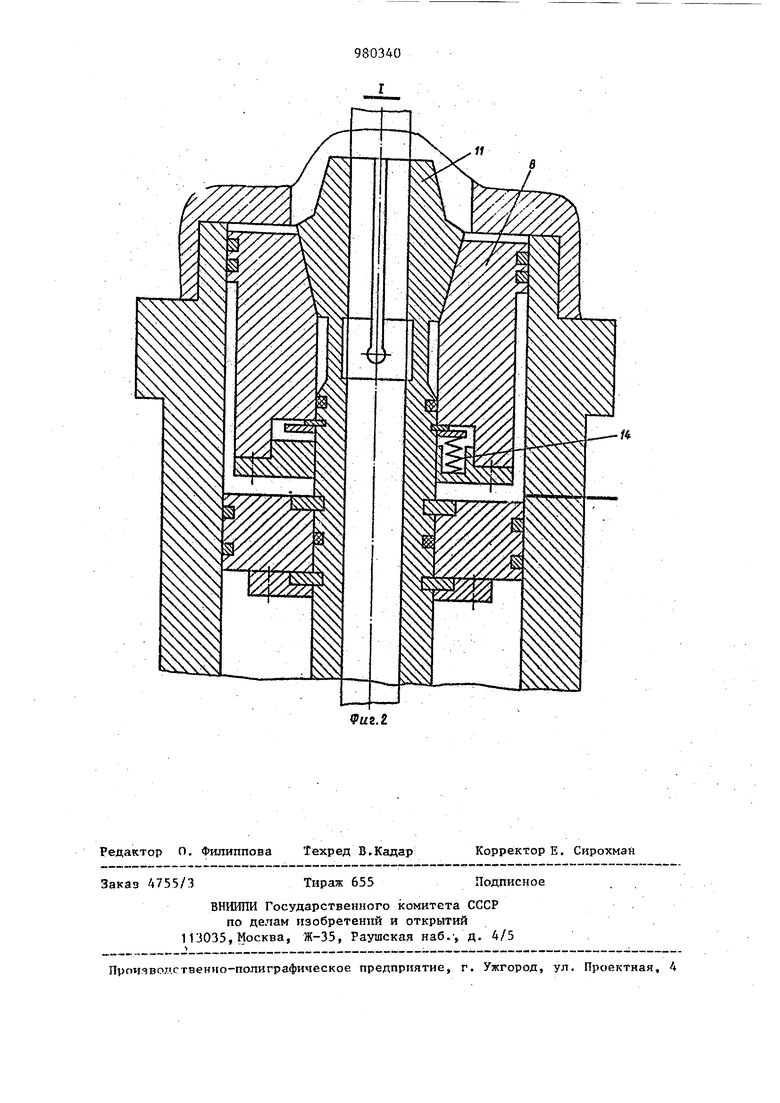

ные валки. Однако при прессовании заготовки все усилие прессования передается на захват, что нарушает центрирование заготовки в калибре, |:нижает точность прокатанного издели и не позволяет использовать одно из перемещений заготовки, в результате чего уменьшается (-почти в 2 раза) производительность устройства. Цель изобретения - повьшение точности прокатки, и производительности Для достижения цели устройство для прокатки изделий снабжено дополнительным поршнем, установленным в одном из поршневых цилиндров, жестко закрепленным на его штоке и образующим одним своим торцем с торцем поршня упомянутого цилиндра полость, сообщенную с источником подачи рабочей среды, причем поршень этого цилиндра выполнен ступенчатым по на ружной поверхности, при этом ступень меньшего диаметра обращена к дополнительному порпигю, а длина этой cтyIteни взята равной длине перемещения штоКа. ,.... На фиг. 1 представлено предлагаемое устройство для прбкатки изделий разрез,; на фиг. 2 - узел I на фиг. 1 (в увеличенном масштабе) Устройство содержит корпус 1, установленные внутри него неприводны валки 2, образующие калибр и меха:

перемещения штока 10с источником подачи рабочей среды Сна чертеже не показан).

Сообщение, полости с источником ниэм центрирования и перемещения. изделия в калибре. Неприводные валки 2 смонтированы на осях 3 в ползунах 4, установлен- . ных с возможностью перемещения в радиальных пазах жестко закрепленной в корпусе 1 плиты 5. Механизм центрирования и перемещения изделия в калибре имеет два соосно установленных с калибром поршневых цилиндра 6 и 7, расположенных один за другим вдоль оси.калибра и жестко закрепленных на одном из торцев корпуса t. При этом поршни 8 и 9 смонтированы на одном полом щтоке 10 с выполненным в нем захватом в виде цанги 11 и конической расточки в поршне 9. . Цилиндр 6 со стороны валков 2 снабжен Дополнительным поршнем 12, жестко закрепленным посредством упорных полуколец 13 на штоке 10 и образующим одним своим торцем с торцем поршя 3 упомянутого цилиндра полость, которая сообщена на длине рабочей среды осуществлено за счет того, что .поршень В выполнен ступенчатым по наружной поверхности со ступенью меньшего диаметра, обращенной к дополнительному поршню на длине перемещения штока 10, при этом длина поршня 8 взята больше на длину перемещения штока. Для надежного раскрытия цанги 11 (в варианте конструктивного исполнения, приведенном на фиг. 2) поршень 8 поджат упругими элементами 14 (например, пружинами) относительно штока 10 в сторону дополнительного поршня 12. Для подвода рабочего тела в полости цилиндров б и 7 предусмотрены каналы 15, 1 б и . 17, Устройство работает следующим образом. При сообщении каналов 15 и 17 со сливом, а канала 16 т с источником подачи рабочего тела осуществляются раскрытие цанги 11 под действием пружин 14 и перемещение штока 10 с поршHHMJj 8, 9 и 12 в исходное положение (вниз). Затем заготовка 18 подается внутри щтока 10 в зону валков 2, осуществляется зажим заготовки 18 39 путем подачи рабочей среды по каналу Ч 5 и включается автоматический цикл прокатки. В процессе этого цикла рабочее тело подается от источника давления по каналу 17 в полость, образованную дополнительным поршнем 12 в цилиндре 6, Канал 16 при этом сообщается со сливом - осуществляется прессование заготовки 18 через валки 2, в результате чего ее сечение принимает форму калибра. При подходе поршня 8 цилиндра 6 к торцу корпуса осуществляется реверс потоков рабочего тела: канал 17 сообщается со сливом, а канал 6 - с источником рабочего тела. В результате происходит волочение заготовки 18 через -валки 2 и ее калибровка. В конце хода шток 10 останавливается, при этом все каналы сообщаются со сливом. Осуществляется разжим готового изделия путем раскрытия цанги 11 под действием пружин 14 и .удаление его из устройства. Прокатка изделий в устройстве может происходить за несколько двойных 0. перемещений с подачей валков после каждого раскрытия цанги 11 и переме- щенйя штока 10 при подаче рабочего тела по каналу 16 и сообщении канала 17 со сливом; путем волочения или прессования заготовки через валки 2j комбинацией процессов волочения и прессования заготовки через валки. При всех этих процессах изделие удерживается в цанге с одинаковым усилием за счет подачи рабочего тела ; по каналу 15 под постоянным давлением. Это не нарушает центрирование изделия в калибре, а следовательно, повьшает точность прокатываемых издел11й, а также производительность устройства за счет использований обоих перемещений изделия при его формоизменении.. Предлагаемое устройство повьооает производительность (в 5 раз), экономит металл (150-180 г на деталь), уменьшает стоимость оборудования (в 3-4 раза по сравнению с известньми).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки изделий | 1980 |

|

SU896818A1 |

| Устройство для продольной прокатки деталей | 1989 |

|

SU1741959A1 |

| Устройство для прокатки изделий | 1980 |

|

SU896817A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРОФИЛЕЙ | 1990 |

|

RU2034676C1 |

| Устройство для продольной прокатки | 1989 |

|

SU1745399A1 |

| Устройство для холодной продольной раскатки цилиндрических изделий | 1977 |

|

SU911815A1 |

| Устройство для холодной продольной раскатки цилиндрических изделий | 1978 |

|

SU911816A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115503C1 |

| Устройство для прокатки изделий | 1979 |

|

SU896819A1 |

| Устройство для шаговой подачи обраба-ТыВАЕМОй зАгОТОВКи | 1977 |

|

SU729905A1 |

1.УСТРОЙСТВО ДЛЯ ПРОКАТКИ ИЗДЕЛИЙ по авт.св. 896818, о т л итем, что. с целью чающееся повышения точности прокатки и производительности, оно снабжено дополнительным поршнем, установленным в одном из поршневых цилиндров, жестко закрепленным на его.штоке и образующим одним своим торцем с торц«м поршня упомянутого цилиндра полость сообщенную с источником подачи рабочей среды. 2. Устройство по п. 1, о т л ичающееся тем, что поршень цилиндра, в котором установлен дополнительный поршень, выполнен ступенчатым по наруяагой поверхности, при этом ступень меньшего диаметра обращена к доподнительному поршню, а длина этой ступени взята равной длине перемещения штока. (Л С

| Устройство для прокатки изделий | 1980 |

|

SU896818A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-30—Публикация

1981-01-12—Подача