Изобретение относится к обработке металлов давлением, в частности, продольной прокаткой, прессованием и волочением заготовки в калибрах с неприводными валками, и может быть использовано в машиностроении при изготовлении деталей типа шлицевых валов, шестерен, осей, тор- сионов, силовых болтов и шпилек.

Известно устройство для продольной прокатки изделий, содержащее головку с неприводными валками, образующими калибр, и механизм центрирования и перемещения заготовки в калибре, выполненный в виде двух соосно установленных с калибром на торцах головки поршневых цилиндров и центрирующих зажимов в форме цанг, размещенных в поршнях.

Благодаря указанному исполнению механизма центрирования и перемещения заготовки в калибре при прокатке изделий в известном устройстве обеспечивается точное центрирование в валках, в результате чего существенно уменьшается ее изгиб и

искривление, а следовательно, повышается точность размеров прокатанных изделий,

Однако вследствие установки и закрепления поршневых цилиндров механизма центрирования и перемещения заготовки в калибре на торцах головки значительно увеличивается трудоемкость замены валков из- за необходимости разборки, сборки и наладки устройства, затрудняется загрузка заготовки и выгрузка прокатанного изделия, в частности, малой длины. Все это снижает производительность устройства.

Наиболее близким по технической сущности к предлагаемому является устройство для продольной прокатки деталей, содержащее закрепленную в корпусе головку с неприводными валками, образующими калибр, и механизм центрирования перемещения заготовки в калибре, выполненный в виде двух соосно уст ановленных с калибром и жестко закрепленных на корпусе поршневых цилиндров и центрирующих зажимов, закрепленных в штоках их поршней.

ю ел о

Благодаря указанному расположению и закреплению поршневых цилиндров механизма центрирования и перемещения заготовки в калибре в этом устройстве зона расположения валков и загрузки -выгрузки открыта, в результате чего трудоемкость обслуживания устройства в процессе эксплуатации значительно уменьшается.

Однако, вследствие того, что при прокатке изделия в этом устройстве вылет по меньшей мере одного штока поршневого цилиндра увеличивается, центрирование заготовки в валках ухудшается, что приводит к изгибу и искривлению прокатанных изделий, а следовательнол, к снижению точности их размеров.

Целью изобретения является повышение качества деталей путем точного центрирования заготовки в калибре в процессе прокатки.

Поставленная цель достигается тем, что в устройстве для продольной прокатки деталей, содержащем закрепленную на станине головку с неприводными валками, образующими калибр,и механизм центрирования и перемещения заготовки в калибре, выполненный в виде двух соосно установленных с калибром и жестко закрепленных на станине поршневых цилиндров и центрирующих зажимов, закрепленных в их поршнях, один из поршневых цилиндров выполнен телескопическим в виде двух цилиндров, один из которых закреплен на станине, а другой установлен с возможностью перемещения внутри первого и центрирования посредством центрирующих элементов с головкой при прокатке детали, причем поршень с центрирующим зажимом размещен во втором цилиндре.

Отличие предложенного устройства для продольной прокатки деталей заключается в выполнении одного из поршневых цилиндров механизма центрирования и перемещения заготовки в калибре телескопическим в виде двух цилиндров, один из которых закреплен на станине, а другой установлен с возможностью перемещения внутри первого и центрирования посредством центрирующих элементов с головкой п ри прокатке дета- ли, причем поршень с центрирующим зажимом размещен во втором цилиндре.

Предлагаемое устройство для продольной прокатки деталей позволяет существенно уменьшить длину а следовательно, повысить жесткость центрирующих зажимов, обеспечивает их точное центрирование относительно калибра, а следовательно, и точное центрирование заготовки в валках при прокатке, что повышает точность размеров прокатанных деталей.

Кроме того это отличие обеспечивает свободный доступ в зону расположения валков и загрузки-выгрузки деталей, что уменьшает трудоемкость обслуживания устройства

в эксплуатации и повышает его производительность.

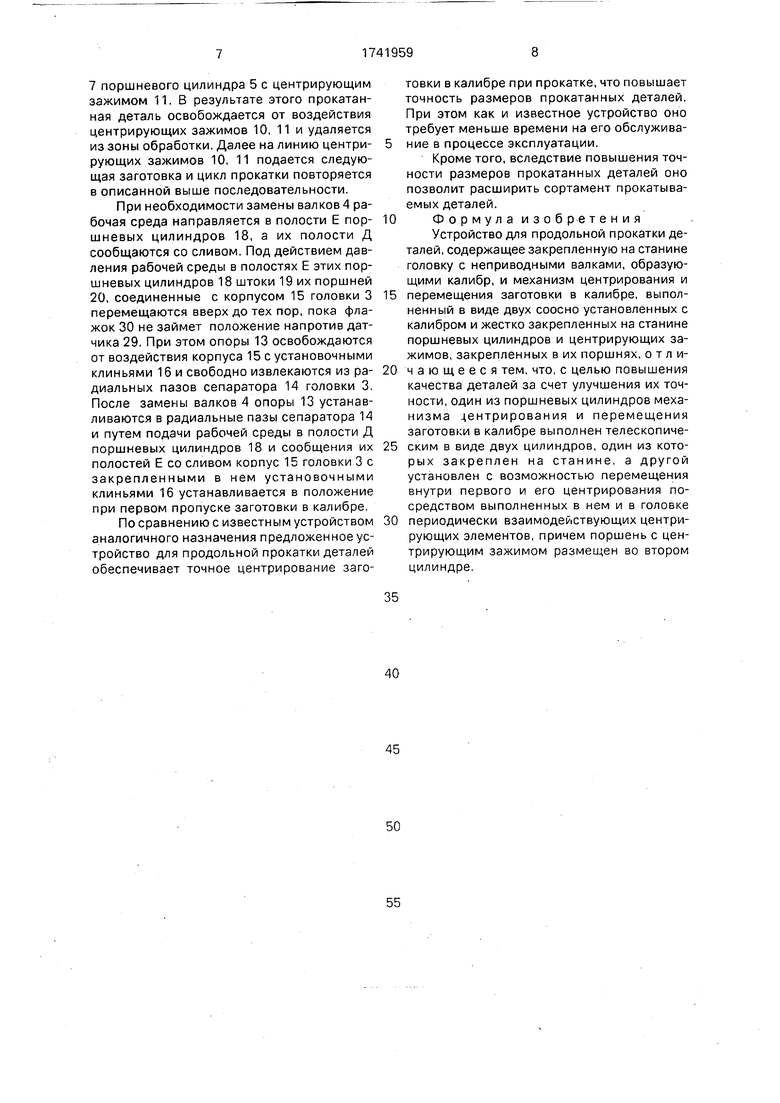

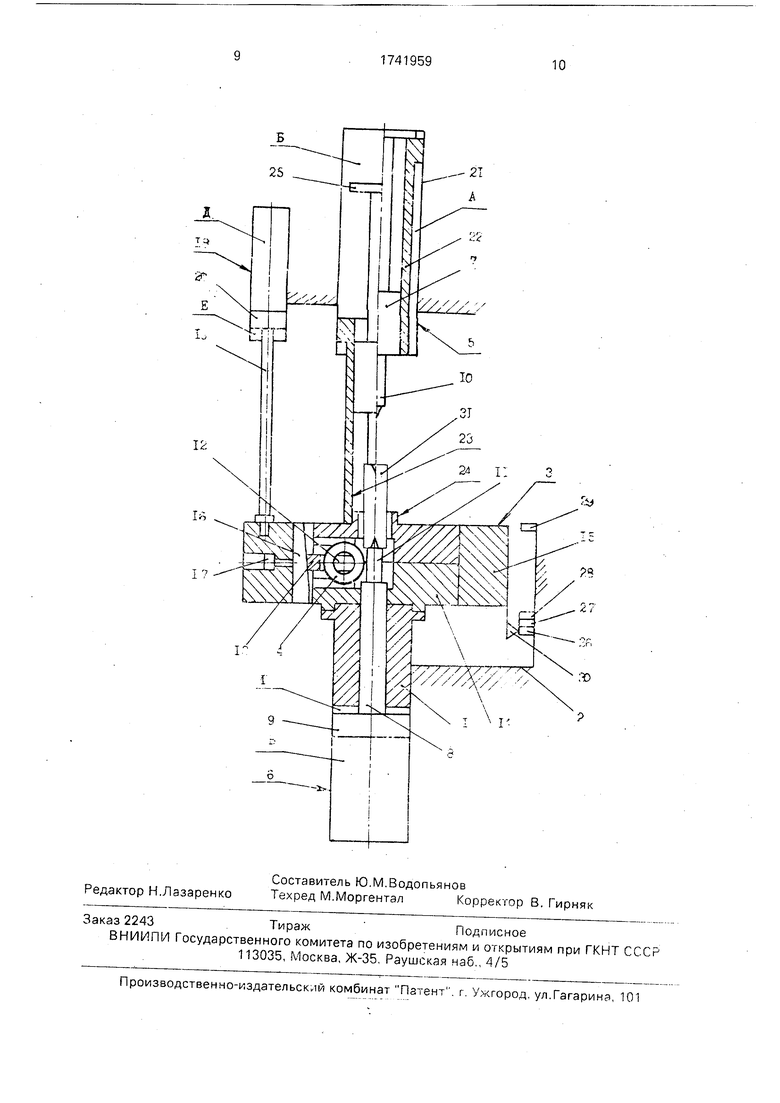

На чертеже представлена принципиальная конструктивная схема устройства для продольной прокатки деталей.

0Устройство для продольной прокатки

деталей содержит закрепленную через про- ставку 1 на станине 2 головку 3, несущую неприводные валки 4, образующие калибр, и механизм центрирования и перемещения

5 заготовки в калибре, выполненный в виде двух соосно установленных с калибром и жестко закрепленных на станине 2 поршневых цилиндров 5 и 6, закрепленных в их исполнительных звеньях, в частности в пор0 шне 7 поршневого цилиндра 5 и в штоке 8 поршня 9 поршневого цилиндра 6, центри- рующиу зажимов 10 и 11.

Ва -.ки установлены с возможностью свободного вращения на осях 12 в опорах

5 13, размещенных в радиальных пазах сепаратора 14 головки 3, жестко закрепленного на проставке 1.

В цилиндрической расточке корпуса 15 головки 3, установленного с возможностью

0 перемещения вдоль оси калибра на сепараторе 14, напротив каждой опоры 13 размещены по одному установочные клинья 16, закрепленные в корпусе 15 головки 3 винтами 17.

5Для перемещения валков 4 к оси калибра устройство имеет два симметрично установ- ленных относительно этой оси поршневых цилиндра 18, штоки 19 поршней 20 которых соединены с корпусом 15 головки 3.

0 В предлагаемом варианте исполнения один из поршневых цилиндров механизма центрирования перемещения заготовки в калибре, в частности поршневой цилиндр 5, выполнен телескопическим в виде двух ци5 линдров 21 и 22, один из которых, в частности цилиндр 21, закреплен на станине 2, а другой цилиндр 22 установлен с возможностью перемещения внутри цилиндра 21 и его центрирования посредством центриру0 юшчх элементов 23 и 24 с головкой при прокатке детали. Причем поршень 7 с центрирующим зажимом 10 размещен в цилиндре 22 и выполнен с ограничителем 25 его перемещения в цилиндре 21

5Для контроля положения исполнительных звеньев поршневых цилинг, в 18 в устройстве предусмотрены датчи 26-29 и флажок 30. установленный на корпусе 15 головки 3.

Устройство работает следующим образом.

Путем поочередной подачи рабочей среды в полости А, В и Д поршневых цили- нодров 5, 6 и 18 и соединения их полостей Б, Г и Е со сливом, атмосферой и сливом соответственно, исполнительные звенья этих цилиндров устанавливаются в исходное положение: цилиндр 22 перемещается внутри цилиндра 21 и в конце перемещения через ограничитель 25 увлекает за собой поршень 7 поршневого цилиндра 5 с установленным в нем центрирующим зажимом 10 в крайнее верхнее положение; поршень 9 поршневого цилиндра 6 перемещается вместе со штоком 8 и центрирующим зажимом 11 в крайнее верхнее положение; штоки 19 поршней 20 поршневых цилиндров 18 перемещаются вниз, в результате чего корпус 15 головки 3 с закрепленными в нем клиньями 16 устанавливается в крайнее нижнее положение, контролируемое датчиком 26 и флажком 30. При этом валки 4 головки 3 занимают положение при первом пропуске заготовки 31 в калибре.

Заготовка 31 подается на линию центрирующих зажимов 10 и 11 и путем подачи рабочей среды в полость Б поршневого цилиндра 5, сообщения его полости А через предохранительный клапан (не показан) со сливом и запирания полости В поршневого цилиндра 6 зажимается в центрирующих зажимах 10 и 11.

После зажима заготовки 31 в центрирующих зажимах 10, 11 рабочая среда подает- ся в полость Б поршневого цилиндра 5, а его полость А и полость В поршневого цилиндра 6 сообщается со сливом. Под действием давления рабочей среды в полости В поршневого цилиндра 5 цилиндр 22 перемещает- ся внутри цилиндра 21 вниз до упора в торец сепаратора 14 головки 3, в результате чего осуществляется ее центрирование с цилиндром 22 посредством центрирующих элементов 23 и 24 (как показано на чертеже слева). Далее, по мере роста давления рабочей среды в полости Б поршневого цилиндра 5 осуществляется первый пропуск заготовки 31 в калибре путем ее прессования усилием, развиваемым поршнем 7 поршневого цилин- дра 5. В процессе прессования заготовка 31 принимает форму и размеры калибра, причем вследствие того, что поршень 7 перемещается внутри сцентрированного с головкой 3 цилиндра 22 заготовка 31 точно центрируется в валках 4 и поэтому не получает изгиба и искривления.

По окончании первого пропуска заготовки 31 в калибре рабочая среда направляется в полость В поршневого цилиндра 6, а

полости А, Б поршневого цилиндра 5 сообщаются со сливом. Под действием давления рабочей среды в полости В поршневого цилиндра 6 его поршень 9 и шток 8 с центрирующим зажимом 11 перемещаются вверх, в результате чего осуществляется пропуск заготовки 31 в обратном направлении. При этом за счет давления рабочей среды в полости Б поршневого цилиндра 5 от сопротивления рабочей среды на сливе цилиндр 22 остается сцентрированным с головкой 3 центрирующими элементами 23 и 24, а заготовка 31 надежно удерживается в центрирующих зажимах 10 и 11.

После завершения пропуска заготовки 31 в обратном направлении осуществляется останов механизма центрирования и перемещения заготовки в калибре. Полость В поршневого цилиндра 6 запирается, а полости А, Б поршневого цилиндра 5 сообщаются со сливом. Рабочая среда направляется в полости Е поршневых цилиндров 18, а их полости Д сообщаются со сливом. Под действием давления рабочей среды в полостях Е поршневых цилиндров 18 их поршни 20 со штоками 19 и соединенный с ними корпус 15 головки 3 перемещаются вверх до тех пор, пока флажок 30 не установится напротив датчика 27. При этом валки 4 под воздействием установленных клиньев 16 устанавливаются в положении при второ i пропуске заготовки 31 в калибре. Далее, по сигналу от датчика 27 полости Е поршневых цилиндров 18 запираются, после чего осуществляется второй пропуск заготовки 31 в калибре в прямом и обратном направлениях в описанной выше последовательности.

Таким образом, путем радиальной подачи валков 4 к оси калибра и пропусков заготовки 31 в калибре в прямом и обратном направлениях процесс прокатки осуществляется до тех пор, пока ее размеры не достигнут размеров детали.. После этого осуществляется останов механизма центрирования и перемещение заготовки в калибре в его исходном положении. Путем подач к рабочей среды в полости Д поршневых цилиндров 18 и сообщения их полостей Е со сливом корпус 15 головки 3 с установочными клиньями 16 устанавливается в исходное положение, при котором флажок 30 занимав положение напротив датчика 26. По сигналу от этого датчика 26 рабочая среда направляется в полость А поршневого цилиндра 5. а его полость Б сообщается со сливом . Под действием давления рабочей среды в полости А этого поршневого цилиндра 5 цилиндр 22 перемещается внутри цилиндра 21 вверх. В конце этого перемещения цилиндр 22 через ограничитель 25 увлекает за собой поршень

7 поршневого цилиндра 5 с центрирующим зажимом 11. В результате этого прокатанная деталь освобождается от воздействия центрирующих зажимов 10, 11 и удаляется из зоны обработки. Далее на линию центрирующих зажимов 10, 11 подается следующая заготовка и цикл прокатки повторяется в описанной выше последовательности.

При необходимости замены валков 4 рабочая среда направляется в полости Е поршневых цилиндров 18, а их полости Д сообщаются со сливом. Под действием давления рабочей среды в полостях Е этих поршневых цилиндров 18 штоки 19 их поршней 20, соединенные с корпусом 15 головки 3 перемещаются вверх до тех пор, пока флажок 30 не займет положение напротив датчика 29. При этом опоры 13 освобождаются от воздействия корпуса 15 с установочными клиньями 16 и свободно извлекаются из радиальных пазов сепаратора 14 головки 3 После замены валков 4 опоры 13 устанавливаются в радиальные пазы сепаратора 14 и путем подачи рабочей среды в полости Д поршневых цилиндров 18 и сообщения их полостей Е со сливом корпус 15 головки 3 с закрепленными в нем установочными клиньями 16 устанавливается в положение при первом пропуске заготовки в калибре.

По сравнению с известным устройством аналогичного назначения предложенное устройство для продольной прокатки деталей обеспечивает точное центрирование заго0

5

0

5

0

товки в калибре при прокатке, что повышает точность размеров прокатанных деталей. При этом как и известное устройство оно требует меньше времени на его обслуживание в процессе эксплуатации.

Кроме того, вследствие повышения точности размеров прокатанных деталей оно позволит расширить сортамент прокатываемых деталей.

Формула изобретения Устройство для продольной прокатки деталей, содержащее закрепленную на станине головку с неприводными валками, образующими калибр, и механизм центрирования и перемещения заготовки в калибре, выполненный в виде двух соосно установленных с калибром и жестко закрепленных на станине поршневых цилиндров и центрирующих зажимов, закрепленных в их поршнях, отличающееся тем, что, с целью повышения качества деталей за счет улучшения их точности, один из поршневых цилиндров механизма дентрирования и перемещения заготовки в калибре выполнен телескопическим в виде двух цилиндров, один из которых закреплен на станине, а другой установлен с возможностью перемещения внутри первого и его центрирования посредством выполненных в нем и в головке периодически взаимодействующих центрирующих элементов, причем поршень с центрирующим зажимом размещен во втором цилиндре

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки изделий | 1981 |

|

SU980340A2 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРОФИЛЕЙ | 1990 |

|

RU2034676C1 |

| Устройство для прокатки изделий | 1980 |

|

SU896817A1 |

| Устройство для прокатки изделий | 1980 |

|

SU896818A1 |

| Устройство для холодной продольной раскатки цилиндрических изделий | 1977 |

|

SU911815A1 |

| Устройство для продольной прокатки | 1989 |

|

SU1745399A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ИЗДЕЛИЙ С ОДНОСТОРОННЕЙ ПЕРИОДИЧНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288802C1 |

| Устройство для холодной продольной раскатки цилиндрических изделий | 1978 |

|

SU911816A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115503C1 |

| Гидравлический пресс для обжима концов труб | 1975 |

|

SU559836A1 |

Изобретение относится к обработке металлов давлением Сущность изобретения: устройство содержит закрепленную на станине головку с валками, образующими калибр, и механизм центрирования и перемещения заготовки в калибре, причем один из поршневых цилиндров механизма центрирования и перемещения заготовки выполнен телескопическим в виде двух цилиндров, один из которых закреплен на станине, а другой установлен с возможностью перемещения внутри первого его центрирования посредством центрирующих элементов с головкой при прокатке детали, а поршень с центрирующим зажимом размещен в втором цилиндре. 1 ил.

| Станок б.в.федорова для накатывания профилей на валах | 1973 |

|

SU559760A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-23—Публикация

1989-10-06—Подача