Изобретение относится к области обработки металлов давлением и может быть использовано при поперечной и продольной прокатке гладких цилиндрических и зубчатых изделий.

Известно устройство для прокатки изделий, в частности для накатывани шлицев, содержащее смонтированные в Радиальных пазах бандажированного обоймой корпуса валки и механизм перемещения валков в виде клиньев, каящый из которых установлен в соответствующем пазу между валком и обоймой.

Недостаток этого устройства отсутствие кинематической связи между валками,.в результате из-за неточностей изготовления и установочных перемещений клиньев при прокатке валки воздействуют на заготовку с неодинаковьми усилиями и изгибают ее, снижая таким образом точность прокатанных изделий.

Известно также, устройство для из готовления деталей переменного сечения, содержащее смонтированные в радиальных пазах бандажированного обоймой корпуса валки и механизм перемещения валков, выполненный в виде цилиндров с поршнями, подвижный злемент каждого из которых соединен с соответствующим валком.

В этом устройстве обеспечена кинематическая связь валков за счет того, что соответствующие полости цилиндров сообщены между собой. Однако вследствие разных сопротивлений перемещению подвижных звеньев цилиндров валки также воздействуют jia заготовку при обжатии неодновременно и с разными усилиями, что также приводит к изгибу изделий при прокатке, а следовательно, к снижению их точности.

Целью изобретения является повышение точности прокатанных изделий.

Поставленная цель достигается тем, что устройство для прокатки изделий снабжено тремя цилиндрами с поршнями, раположенными внутри цилиндров, связанных с валками, причем поршень каждого дополнительного цилиндра выполнен ступенчатым и установлен на штоке поршня основного цилиндра с возможностью перемещения, ступень меньшего диаметра размещена в полости основного цилиндра, а шток основного цилиндра выполнен с канавкой, образующей с меньшей ступенью дополнительного цилиндра золотник, соединяющий полость основного цилиндра с крайней полостью

дополнительного цилиндра, а соответ-. ствующие полости всех дополнительных цилиндров сообщены между собой.

Предложенное исполнение механизма перемещения валков в устройстве

для прокатки изделий позволяет осуществлять равномерное обжатие заготовки одновременно всеми валками и таким образом исключить изгиб прокатанных изделий.

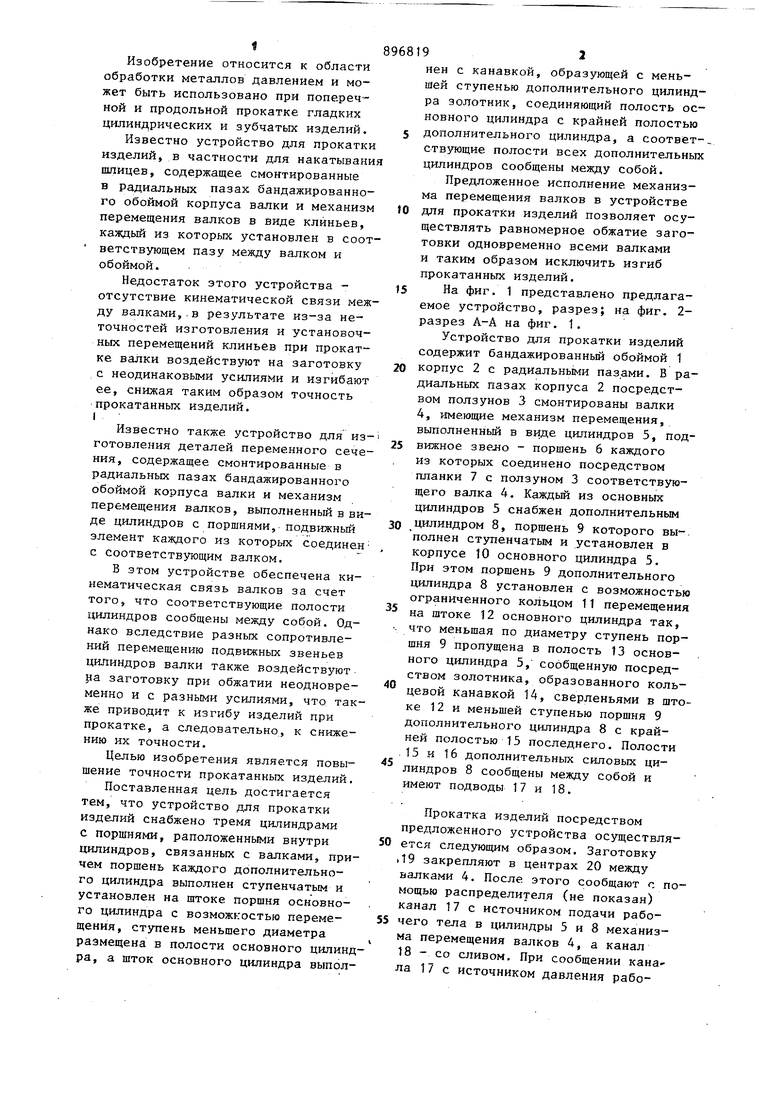

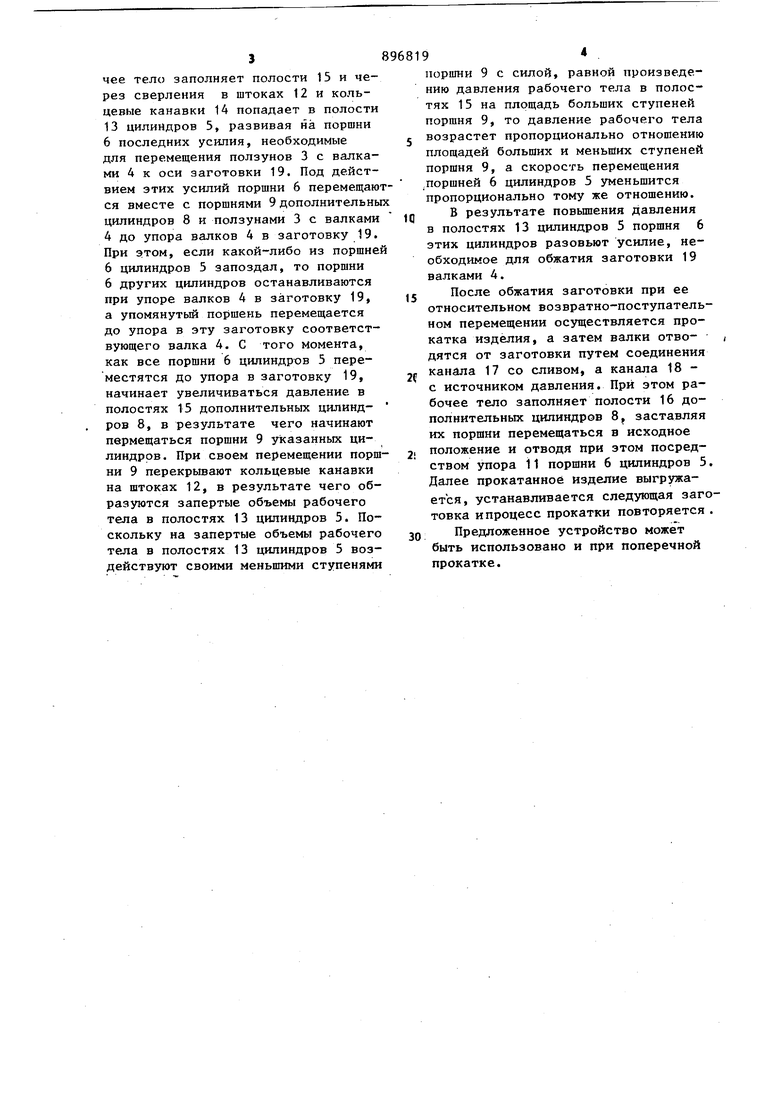

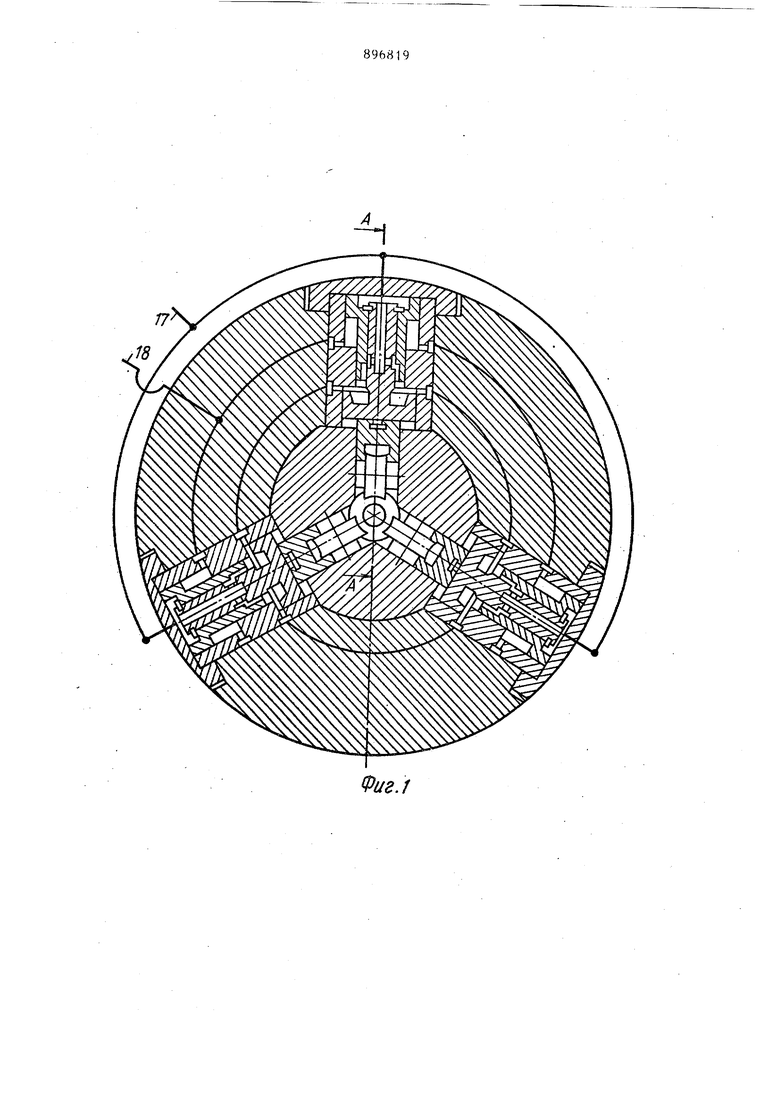

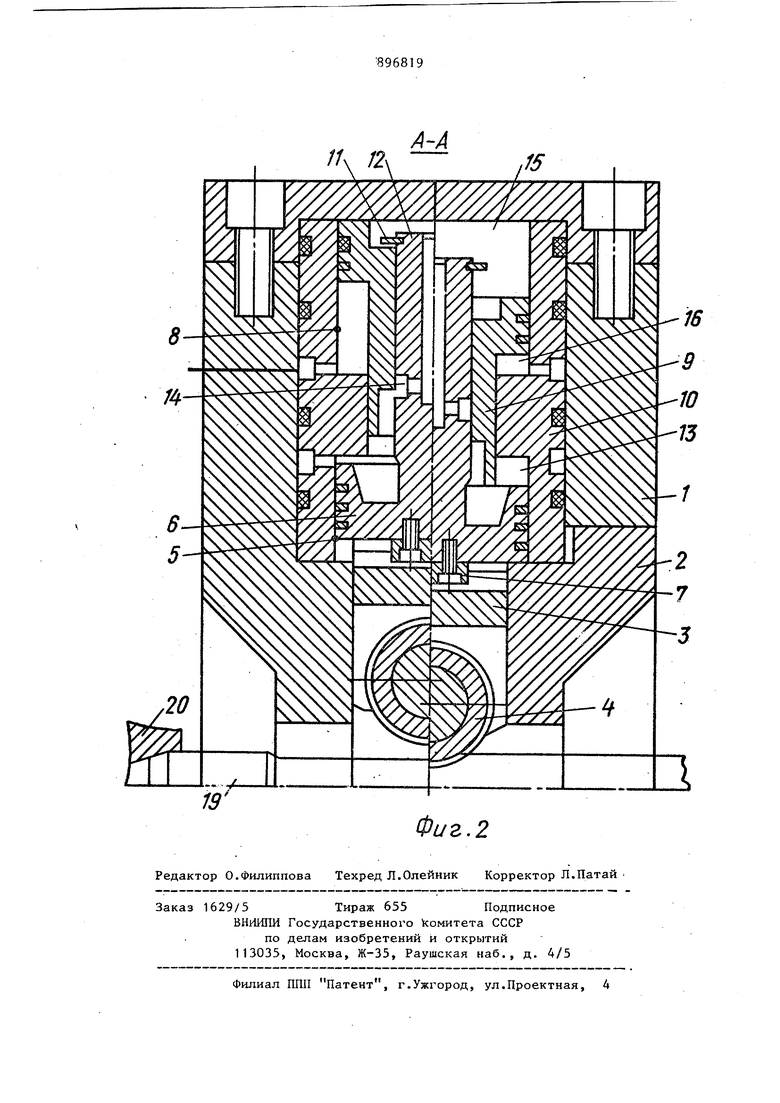

На фиг. 1 представлено предлагаемое устройство, разрез; на фиг. 2разрез А-А на фиг. 1.

Устройство для прокатки изделий содержит бандажированный обоймой 1

корпус 2 с радиальнь1ми пазами. В радиальных пазах корпуса 2 посредством ползунов 3 смонтированы валки 4, имеющие механизм перемещения, выполненный в виде цилиндров 5, подвижное звело - поршень 6 каждого из которых соединено посредством планки 7 с ползуном 3 соответствующего валка 4. Каждьй из основных цилиндров 5 снабжен дополнительным

цилиндром 8, поршень 9 которого вы-, полнен ступенчатым и установлен в корпусе 10 основного цилиндра 5. При этом поршень 9 дополнительного цилиндра 8 установлен с возможностью ограниченного кольцом 11 перемещения

на штоке 12 основного цилиндра так, что меньшая по диаметру ступень поршня 9 пропущена в полость 13 основного цилиндра 5, сообщенную посредством золотника, образованного кольцевой канавкой 14, сверленьями в штоке 1 2 и меньшей ступенью поршня 9 дополнительного цилиндра 8 с крайней полостью 15 последнего. Полости 15 и 16 дополнительных силовых цилиндров 8 сообщены между собой и имеют подводы 17 и 18.

Прокатка изделий посредством предложенного устройства осуществляется следующим образом. Заготовку .19 закрепляют в центрах 20 между валками 4. После этого сообщают с помощью распределителя (не показан) канал 17 с источником подачи рабочего тела в цилиндры 5 и 8 механизма перемещения валков 4, а канал 18 - со сливом. При сообщении канала 17 с источником давления рабоJ

чее тело заполняет полости 15 и через сверления в штоках 12 и кольцевые канавки 14 попадает в полости 13 цилиндров 5, развивая на поршни 6 последних усилия, необходимые для перемещения ползунов 3 с валками 4 к оси заготовки 19. Под действием этих усилий поршни 6 перемещаюся вместе с поршнями 9 дополнительны цилиндров 8 и ползунами 3 с валками 4 до упора валков 4 в заготовку 19. При этом, если какой-либо из поршне 6 цилиндров 5 запоздал, то поршни 6 других цилиндров останавливаются при упоре валков 4 в заготовку 19, а упомянутый поршень перемещается до упора в эту заготовку соответствующего валка 4. С того момента, как все поршни 6 цилиндров 5 переместятся до упора в заготовку 19, начинает увеличиваться давление в полостях 15 дополнительных цилиндров 8, в результате чего начинают пермещаться поршни 9 указанных цилиндров. При своем перемещении порш ни 9 перекрывают кольцевые канавки на штоках 12, в результате чего образуются запертые объемы рабочего тела в полостях 13 цилиндров 5. Поскольку на запертые объемы рабочего тела в полостях 13 цилиндров 5 воздействуют своими меньшими ступенями

9

поршни 9 с силой, равной произведению давления рабочего тела в полостях 15 на площадь больших ступеней поршня 9, то давление рабочего тела возрастет пропорционально отношению площадей больших и меньших ступеней поршня 9, а скорость перемещения поршней 6 цилиндров 5 уменьшится пропорционально тому же отношению.

В результате повьшения давления в полостях 13 цилиндров 5 поршня 6 этих цилиндров разовьют усилие, необходимое для обжатия заготовки 19 валками 4.

После обжатия заготовки при ее относительном возвратно-поступательном перемещении осуществляется прокатка изделия, а затем валки отводятся от заготовки путем соединения канала 17 со сливом, а канала 18 с источником давления. При этом рабочее тело заполняет полости 16 дополнительных цилиндров 8, заставляя их поршни перемещаться в исходное положение и отводя при этом посредством упора 11 поршни 6 цилиндров 5 Далее прокатанное изделие выгружается, устанавливается следующая заготовка ипроцесс прокатки повторяется

Предложенное устройство может быть использовано и при поперечной прокатке.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки изделий | 1981 |

|

SU980340A2 |

| Устройство для прокатки изделий | 1980 |

|

SU896817A1 |

| Устройство для прокатки изделий | 1980 |

|

SU896818A1 |

| Устройство для холодной продольной раскатки цилиндрических изделий | 1977 |

|

SU911815A1 |

| Устройство для продольной прокатки деталей | 1989 |

|

SU1741959A1 |

| Стан поперечно-винтовой прокатки профильных изделий | 1987 |

|

SU1586836A2 |

| Устройство для ротационного выдавливания тонкостенных цилиндров | 1972 |

|

SU446340A1 |

| Стан с гидравлическим управлением для винтовой прокатки круглых профилей и труб переменного по длине сечения | 1949 |

|

SU84905A1 |

| Устройство для поперечно-винтовой прокатки | 1989 |

|

SU1636099A1 |

| КОПИРОВАЛЬНОЕ УСТРОЙСТВО ТРЕХВАЛКОВОГО СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ СТУПЕНЧАТЫХИЗДЕЛИЙ | 1972 |

|

SU446344A1 |

УСТРОЙСТВО ДЛЯ ПРОКАТКИ ИЗДЕЛИЙ, содержащее валки, смонтированные в радиальных пазах бандажированного корпуса, механизм перемещения валков, выполненный в виде цилиндров с поршнями, подвижный эле,мент каждого из которых соединен с соответствующим валком, отличающееся тем, что, с целью повышения точности прокатанных изделий, оно снабжено тремя дополнительными цилиндрами с поршнями, расположенными внутри цилиндров, связанных с валками, причем поршень каждого дополнительного цилиндра выполнен ступенчатым и установлен на штоке поршня основного цилиндра с возможностью перемещения, ступень меньшего диаметра размещена в полости основного цилиндра, а шток основного цилиндра выполнен с канавкой, образующей со ступенью меньшего диаметра штока дополнительного цилиндс & ра золотник, соединяющий полость ос(Л новного цилиндра с крайней полостью дополнительного цилиндра, а соответствующие полости всех дополнительных цилиндров сообщены между собой. 00 ;о О5 00

| СТАНОК ДЛЯ НАКАТЫВАНИЯ ШЛИЦ1-Н | 0 |

|

SU350553A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| 0 |

|

SU192745A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-30—Публикация

1979-05-07—Подача