1

Изобретение касается обработки металлов давлением и относится к штамповой оснастке.

Известен штамп последовательного действия с шиберной подачей заготовок на рабочие позиции СИ .

Недостатком этого штампа является низкая производительность штамповки деталей, обусловленная тем,что заготовка не устанавливается на подающее устройство, а перемещается на рабочие позиции по поверхности неподвижной плиты, а также тем, что фиксация заготовки (или полуфабриката) на каждой рабочей позиции производится вручную.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для последовательной штамповки,содержащее подвижную плиту с пуансонами, неподвижную плиту, на которой установлены на расстоянии шага подачи друг от друга матрицы, и подающую каретку, установленную в направляющих планках 2.

Недостатком этого устройства является низкая производительность работы, обусловленная тем, что, хотя при подаче заготовки на рабочие позиции

она устанавливается непосредственно на подающую каретку, фиксация заготовки на рабочей позиции осуществляется вручную.

Целью изобретения является повышение производительности работы устройства.

Указанная цель достигается тем, что устройство для последовательной

10 штамповки, содержащее подвижную плиту с пуансонами, неподвижную плиту, на которой установлены на расстоянии шага подачи друг от друга матрицы,и подающую каретку, установленную в

15 направляющих планках, снабжено- установленным на каретке с возможностью вертикального.перемещения кольцом для фиксации заготовки, установленным с возможностью взаимодействия с ним

20 в матрице первого перехода вертикально подпружиненным выталкивателем и узлом фиксации каретки, а также тем, что узел фиксации каретки выполнен в виде размещенного на каретке вертикально подпружиненного штока и зак25репленных на неподвижной плите на расстоянии шага подачи дрУг от друга

втулок.

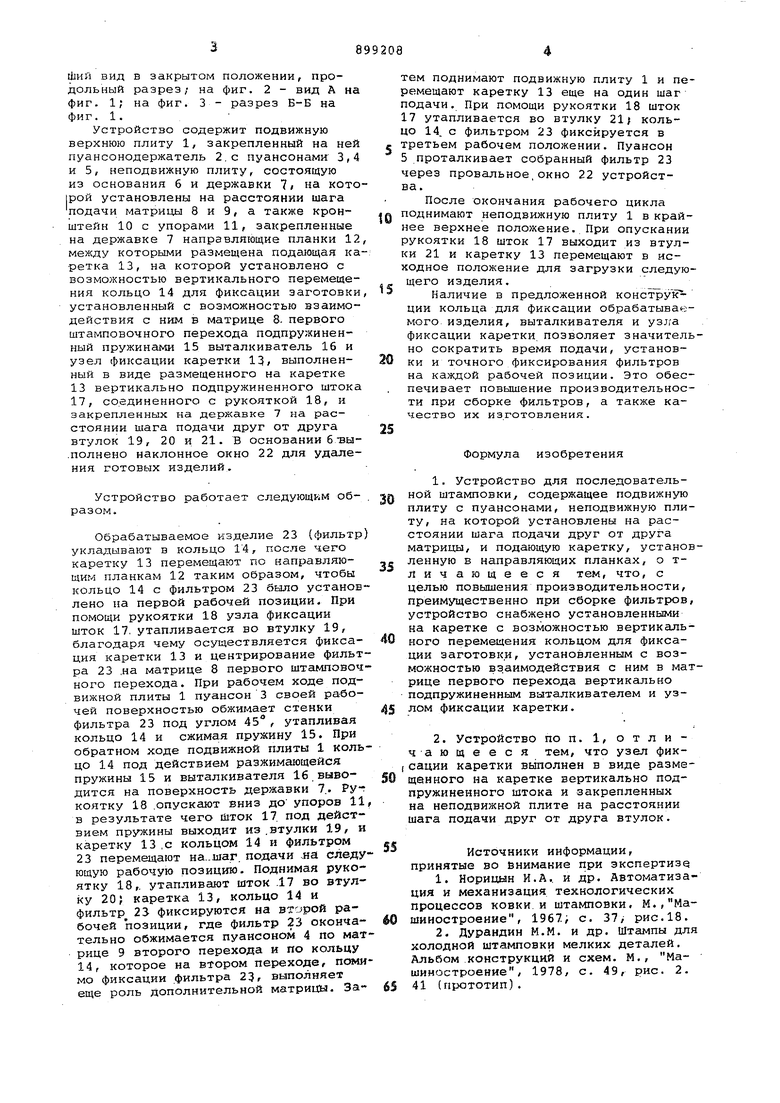

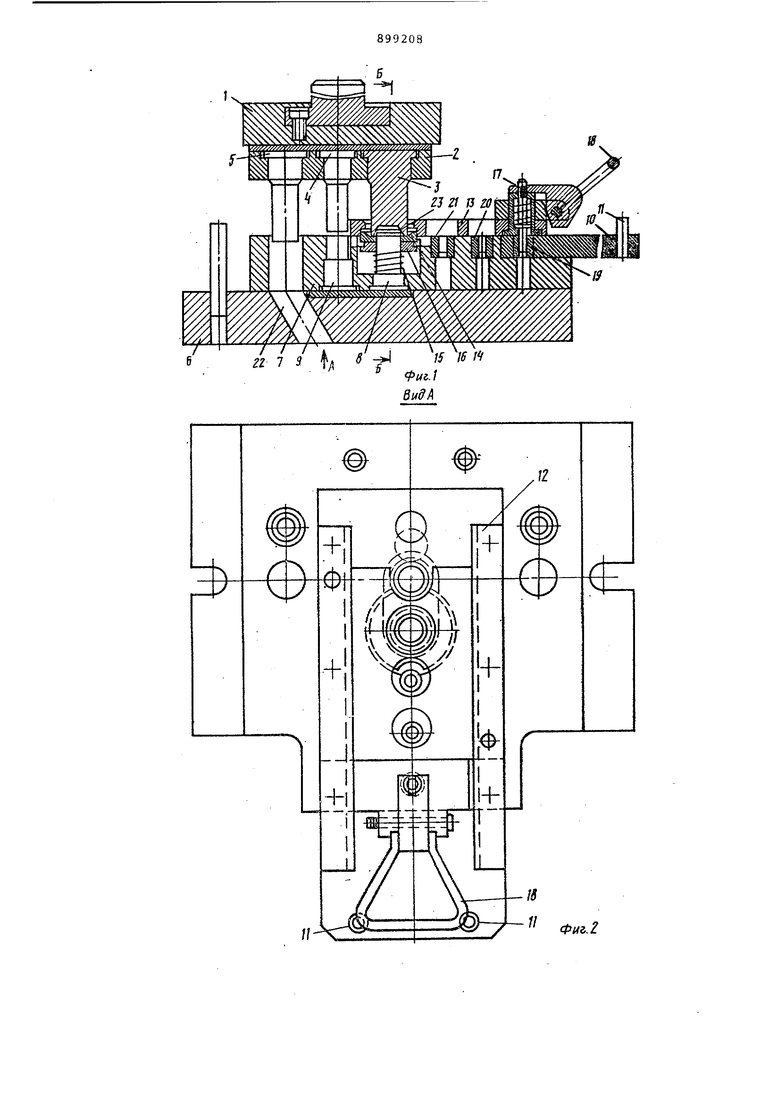

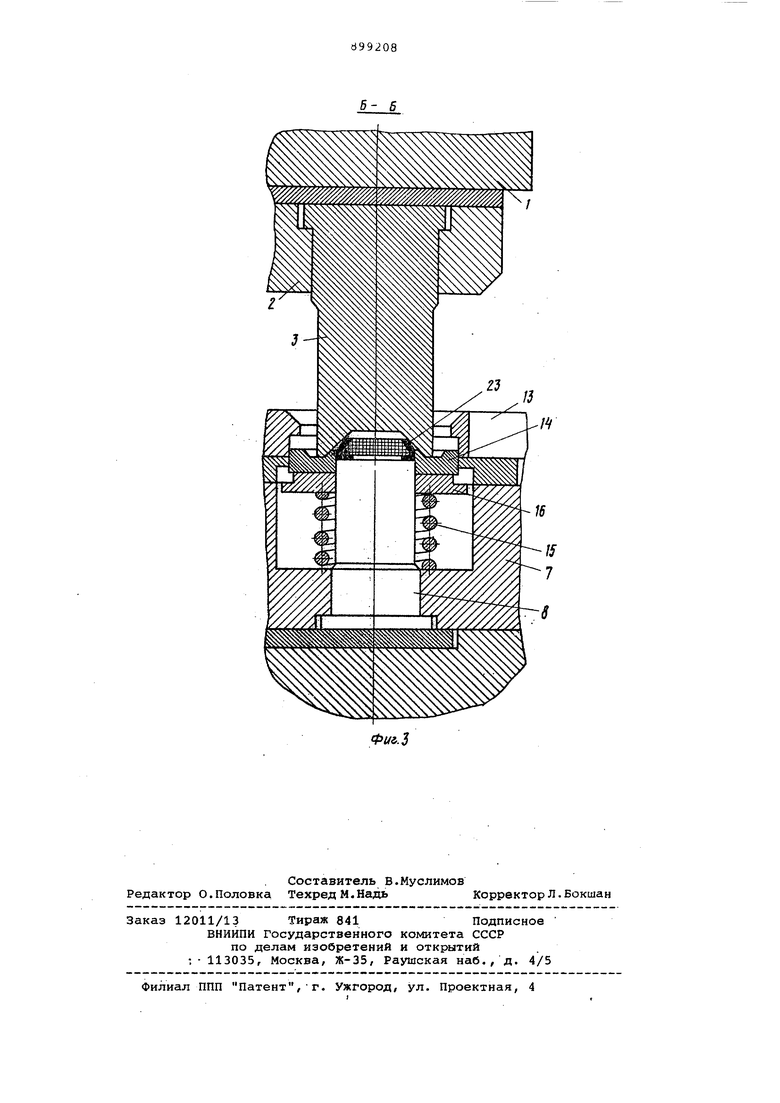

на фиг. 1 изображено устройство 30 для аоследовательной штаг-шовки, обШий вид в закрытом положении, продольный разрез/ на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство содержит подвижную верхнюю плиту 1, закрепленный на ней пуансонодержатель 2.с пуансонами 3,4 и 5, неподвижную плиту, состоящую из основания 6 и державки 7 на кото рой установлены на расстоянии шага подачи матрицы 8 и 9, а также кронштейн 10 с упорами 11, закрепленные на державке 7 направляющие планки 12 между которыми размещена подающая ка ретка 13, на которой установлено с возможностью вертикального перемещения кольцо 14 для фиксации заготовки установленный с возможностью взаимодействия с ним в матрице 8. первого штамповочного перехода подпружиненный пружинами 15 выталкиватель 16 и узел фиксации каретки 13, выполненный в виде размещенного на каретке 13 вертикально подпружиненного штока 17, соединенного с рукояткой 18, и закрепленных на державке 7 на расстоянии шага подачи друг от друга втулок 19, 20 и 21. В основании 6-вы.полнено наклонное окно 22 для удаления готовых изделий. Устройство работает следующим образом. Обрабатываемое изделие 23 (фильтр укладывают в кольцо 14, после чего каретку 13 перемещают по направляющим планкам 12 таким образом, чтобы кольцо 14 с фильтром 23 было установ лено на первой рабочей позиции. При помощи рукоятки 18 узла фиксации шток 17, утапливается во втулку 19, благодаря чему осуществляется фиксация каретки 13 и центрирование фильт ра 23 .на матрице 8 первого штамповоч ного перехода. При рабочем ходе подвижной плиты 1 пуансон 3 своей рабочей поверхностью обжимает стенки фильтра 23 под углом 45, утапливая кольцо 14 и сжимая пружину 15. При обратном ходе подвижной плиты 1 коль цо 14 под действием разжимающейся пружины 15 и выталкивателя 16,выводится на поверхность державки 7.. Рукоятку 18 .опускают вниз до упоров 11 в результате чего Шток 17. под действием пружины выходит из .втулки 19/ и каретку 13 ,с кольцом 14 и фильтром 23 перемещают на..шаг подачи .на следу ющую рабочую позицию. Поднимая рукоятку 18,. утапливают шток .17 во втулку 20; каретка 13, кольцо 14 и фильтр 23 фиксируются на второй рабочей позиции, где фильтр 23 окончательно обжимается пуансоном 4 по мат рице 9 второго перехода и по кольцу 14, которое на втором переходе, поми мо фиксации .фильтра 23f выполняет еще роль дополнительной матрицы. Заем поднимают подвижную плиту 1 и пеемещают каретку 13 еще на один шаг одачи. При помощи рукоятки 18 шток 7 утапливается во втулку 21} кольо 14. с фильтром 23 фиксируется в ретьем рабочем положении. Пуансон .проталкивает собранный фильтр 23 ерез провальное,окно 22 устройста. После окончания рабочего цикла однимают неподвижную плиту 1 в крайее верхнее положение. При опускании укоятки 18 шток 17 выходит из втули 21 и каретку 13 перемещают в исодное положение для загрузки следующего изделия. Наличие в предложенной конструк ции кольца для фиксации обрабатываемого изделия, выталкивателя и узла фиксации каретки позволяет значительно сократить время подачи, установки и точного фиксирования фильтров на каждой рабочей позиции. Это обе.спечивает повышение производительности при сборке фильтров, а также качество их изготовления. Формула изобретения 1. Устройство для последовательной штамповки, содержащее подвижную плиту с пуансонами, неподвижную плиту, на которой установлены на расстоянии шага подачи друг от друга матрицы, и подающую каретку, установленную в направляющих планках, о тличающееся тем, что, с целью повышения производительности, преимущественно при сборке фильтров, устройство снабжено установленными на каретке с возможностью вертикального перемещения кольцом для фиксации заготовки, установленным с возможностью взаимодействия с ним в матрице первого перехода вертикально подпружиненным выталкивателем и узлом фиксации каретки. 2. Устройство по п. 1, отличающееся тем, что узел фиксации каретки вьшолнен в виде размещанного на каретке вертикально подпружиненного штока и закрепленных на неподвижной плите на расстоянии шага подачи друг от друга втулок. Источники информации, принятые во внимание при экспертизе 1.Норицын И.А,, и др. Автоматизация и механизация технологических процессов ковки, и штамповки, М.,Машииостроение, 1967; с. 37, рис.18. 2.Дурандин М.М. и др. Штампы для холодной штамповки мелких деталей. Альбом конструкций и схем. М., Машиностроение, 1978, с. 49, рис. 2. 41 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий типа фильтров и роторно-конвейерная линия для их изготовления | 1990 |

|

SU1782773A1 |

| Устройство для деформирования штучных заготовок | 1980 |

|

SU997918A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| Грейферное подающее устройство к штампу | 1983 |

|

SU1159698A1 |

| Штамп-автомат | 1985 |

|

SU1296266A1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1669620A1 |

| Штамп для листовой штамповки штучных заготовок | 1988 |

|

SU1588462A1 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1304962A1 |

Авторы

Даты

1982-01-23—Публикация

1980-05-20—Подача