(54) УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ЗАГОТОВОК С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ

}

Изобретение относится к литейному производству и преимущественно может быть использовано при центробежной отливке полых изделий, например ободов, зубчатых венцов и т. п., в формах, вращающихся вокруг своей оси.

Известна машина для центробежного литья, к,оторая содержит вращающуюся литейную форму, установленную на наклоняемой опоре, и отдельно расположенный питательный блок для подачи металла при относительно широких технологических возможностях 1.

Устройство обладает низкой производительностью и затрудненными возможностями автоматизации процесса.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство, содержащее питающий блок, разъемные формы с расположенным внутри заливочным устройством, рабочая плоскость вращения которого совпадает с плоскостью вращения полости формы, механизм размыкания форм, приводы вращения форм и заливочного устройства 2.

Основными недостатками этого изобретения являются невысокая производительность, ограниченные технологические возможности и сложность автоматизации процесса.

5 Цель изобретения - повышение качества и производительности путем механизации разъема форм и сокращения производственных площадей.

Поставленная цель достигается тем, что установка, содержащая питающий блок,

° разъемные формы с расположенным внутри заливочным устройством, рабочая плоскость вращения которого совпадает с плоскостью вращения полости формы, механизм размыкания форм, приводы вращения форм и заливочного устройства, снабжена приемным механизмом, установленным с возможностью вращательного и осевого перемещений, и выполнена многоярусной, а заливочное устройство выполнено с возможностью осевого перемещения. Приводы вращения форм

20 выполнены индивидуальными и раздельно регулируемыми.

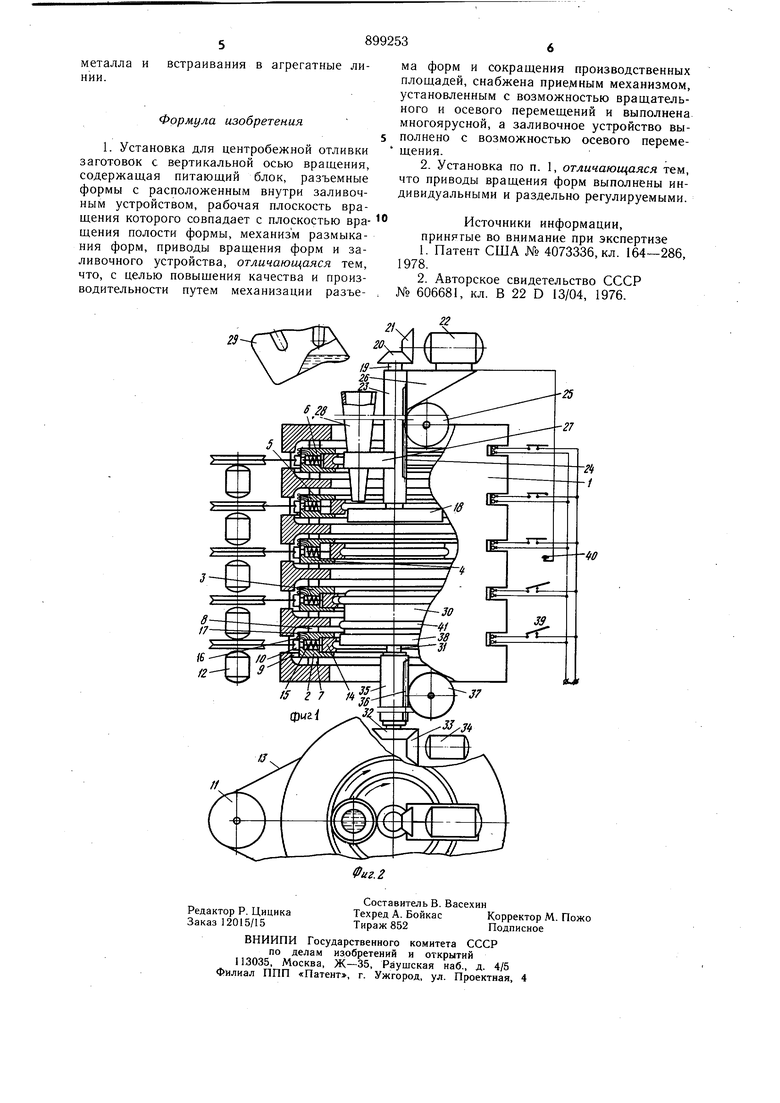

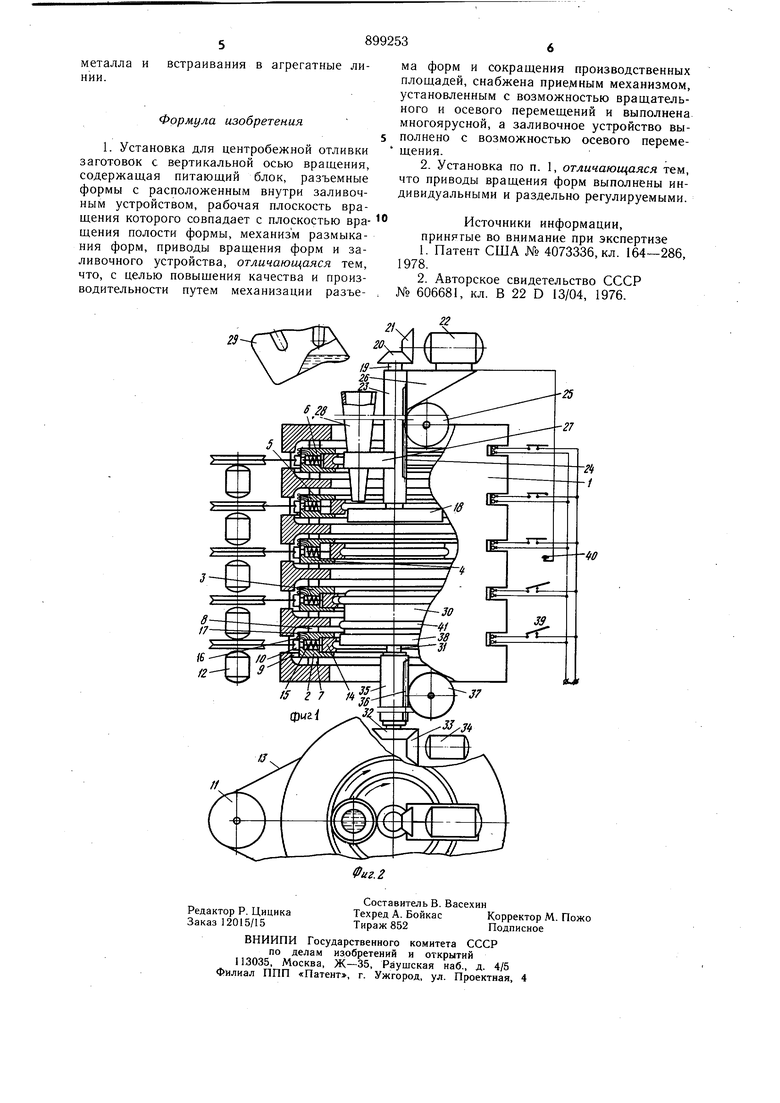

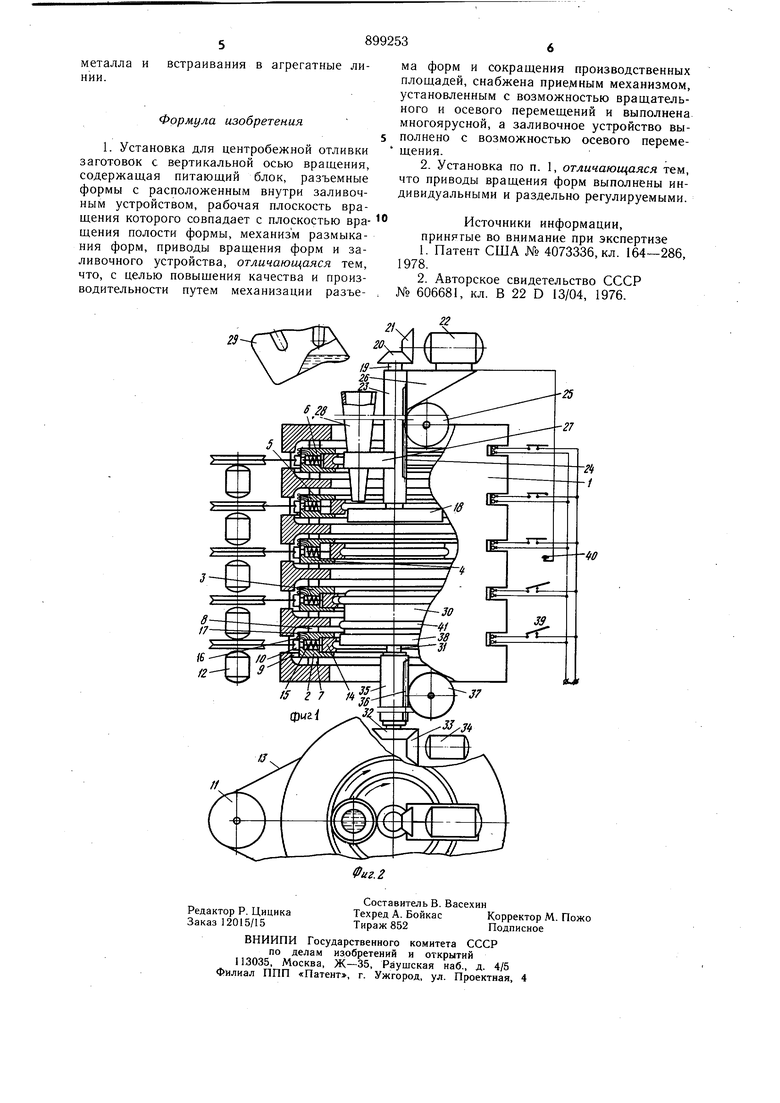

На фиг. 1 показано предлагаемое устройство, РИД сбоку; на фиг. 2 - то же, вид сверху. Предлагаемое устройство содержит неподвижный вертикально установленный корпус 1, внутри которого поярусно установлены обоймы 2-6 (и более). Обойма (на примере устройства обоймы 2) устанавливается в корпусе с упором на упорные 7, 8 и радиальные 9 подшипники; на обойму насажен шкив 10, соединенный со шкивом И электродвигателя 12 с регулируемой скоростью вращения посредством клинового ремня 13. Внутри обоймы 2 размещена составная форма 14, связанная с сердечником электромагнитов 15, катушки которых соединены с токоподводящими кольцами 16 и 17. В верхней части корпуса 1 расположен металлоподаватель, выполненный в виде ПЛИТЫ 18, приводимой во вращение через вал 19, конические шестерни 20 и 21 и электродвигатель 22 с регулируемой скоростью вращения (в качестве металлоподавателя вместо плиты могут быть использованы контейнер с отверстиями, крыльчатки и т. д.). На валу 19 наДет-а гильза 23 с зубчатой рейкой 24, связанная через шестерню 25 с электродвигателем (не показан). Электродвигатель 22 крепится на гильзе 23 с помощью кронштейна 26. На гильзе 23 посредством кронштейна 27 крепится питатель 28 с.дозатором (не показан). Над питателем 28 расположен ковш 29 с расплавленным металлом. В нижней части корпуса 1 размешен барабан 30 приемного устройства, который через вал 31, конические шестерни 32 и 33 связан с электродвигателем 34 с регулируемой скоростью врашения. На валу 31 надета гильза 35 с зубчатой рейкой 36, сое/жненной через шестерню 37 с электродвигателем (не показан). На барабане 30 расположено опорно-съемное кольцо 38. Замыкание и размыкание контактов 39 осуществляется посредством подвижного рычага 40. Устройство работает следующим обраМеталлоподаватель от электродвигателя посредством шестерни 25 и зубчатой рейки 24, укрепленной на гильзе 23, устанавливается в нижней части корпуса 1 таким образом, что рабочая плоскость вращения плиты 18 совпадает с плоскостью вращения формы 14, установленной в обойме 2. Враuj,eHHe плиты 18 металлоподавателя передается от электродвигателя 22, установленного на кронштейне 26 посредством шестерен 20 и 21 и вала 19. С помощью э.1ектромагнитов 15 части формы удерживаются в сомкнутом состоянии. Подвод электроэнергии от сети к электромагнитам осуществляется через контакты 39 ( и т. д.) и токоподводящие кольцевые контакты. Из ковша 29 через питатель 28, укрепленный на гильзе 23 посредством кронштейна 27, минуя дозатор, на рабочую плоскость плиты металлоподавателя подается порция расплавленного металла, соответствующая весу отливок. За счет центробежных сил металл заполняет форму 14, которая от электродвигателя 12 посредством шкива 11, клинового ремня 13 и шкива 10, насаженного на обойму 2, вращается в ту же сторону, что и плита 18 металлоподавателя. При этом обойма 2 удерживается во внутренней части корпуса за счет упорных подшипников 7 и 8 и радиального 9. ПосЛе. прекращения подачи металла вращение обоймы 2 вместе с формой 14 продолжается. Металлоподаватель перемещается на следующий ярус - следующую позицию заливки, при.которой рабочая плоскость плиты 18 устанавливается напротив полости формы, расположенной в обойме 3. Цикл заливки повторяется. По мере остывания металла в форме 14, раз.мещенной в обойме 2, и, если требуется по технологии, по мере «наведения остаточных напряжений в остывающей кольцевой заготовке металлоподаватель перемещается на следующий ярус, последовательно останавливаясь на уровне форм 4- 6 и т. д., а во внутрь заготовки вводится барабан 30 приемного устройства, вращаюшийся посредством вала 31, конических шестерен 32 и 33 от электродвигателя 34. Связанный с металлоподавателем подвижный рычаг 40 размыкает контакт 39. Электромагниты 15 отключаются, части формы под действием центробежных сил размыкаются, а заготовка 41 остается на барабане. Остывшие заготовки последовательно насаживаются на барабан и по мере накопления пакета отлитых заготовок приемное устройство посредством гильзы 35, зубчатой рейки 36, шестерни 37 и двигателя (не показан) выводится из корпуса 1, а заготовка или снимается с барабана 30 с помощью опорно-съемного кольца 38 или передается на следующую технологическую операцию (например, штамповку, термическую обработку и т. д.). Перемещение и синхронизация работы отдельных узлов, устройства осуществляются по программе, автоматически. Для получения поли.металлических отливок в несколько слоев (или других технологических нужд) в устройстве могут быть предусмотрены дополнительные питатели. При необходимости, например для дегазации жидкого металла во время заливки и предотвращения его от окисления при остывании в форме, зона заливки и остывания металла (внутренняя часть корпуса 1) может вакуумироваться. Таким образом, предлагаемое устройство обеспечивает повышение производительности, высвобождает производственную площадь, механизирует разъем форм и извлечение .отлитых заготовок, а также обеспечивает возможность улучщения качества

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ РЕЗИНОВЫХ ШИН | 1991 |

|

RU2022788C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2031757C1 |

| Установка для литья и штамповки заготовок | 1981 |

|

SU973229A1 |

| Пресс-автомат | 1987 |

|

SU1447512A1 |

| Устройство для обработки деревянных изделий | 1986 |

|

SU1407804A2 |

| Станок для доводки плоских поверхностей | 1985 |

|

SU1284803A1 |

| Машина для обработки стеклоизделий | 1977 |

|

SU941324A1 |

| Устройство для складывания и раскрытия сборочного барабана | 1990 |

|

SU1736735A1 |

| Роторный автомат для нарезания резьбы в гайках | 1990 |

|

SU1822814A1 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

Авторы

Даты

1982-01-23—Публикация

1980-05-07—Подача