I

Изобретение относится к производству труб,а-томнее к усовершенствованию трубопрокатного инструмента, в частности длинных цилиндрических оправок. Наиболее эффективно оно может быть использовано на стане поперечно-винтовой прокатки для производства горячекатаных бесшовных труб.

Известна оправка для прокатки труб в виде цилиндрического стержня, передний конец которого выполнен в форме конического носика, а задний имеет форму хвостовика. Длина рабочей части оправки выбрана из расчета прокатки труб максимальной длины, при этом рабочий участок оправки протяженностью более 1 метра после прокатки свободен от трубы для надежного ее извлечения на оправкоизвлекателе111.

Использование известной оправки при прокатке труб на трахвалковом стане не обеспечивает постоянство

уровня поперечной разностенности в продольном направлении.

Так, на концевых участках труб разностенность выше в 2-3 раза, чем в середине, что объясняется совокупным влиянием ряда технологических причин, в том числе повышенной концевой разностенностью гильзы и динамических воздействий оправки. Высокое (800-1200 об/мин) число оборотов

to оправки приводит к появлению изгибных колебаний системы оправка-труба, что вызывает в очаге деформации реактивные усилия, достаточные для дополнительной деформации стенки трубы.

IS

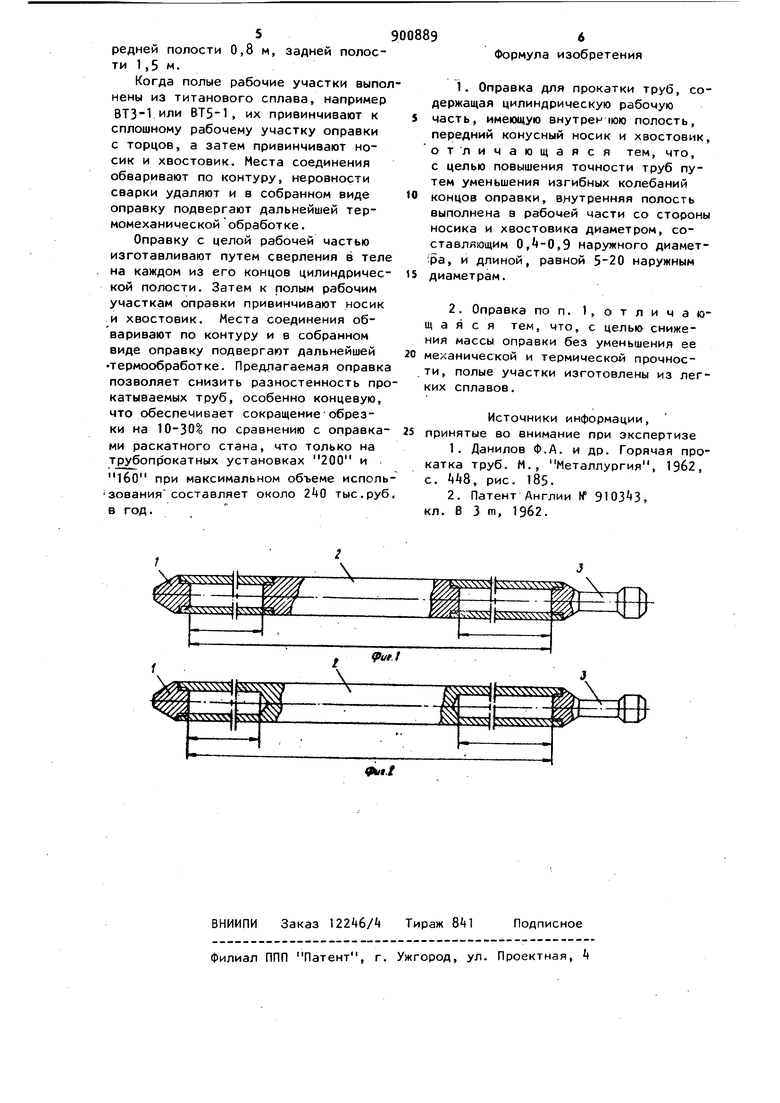

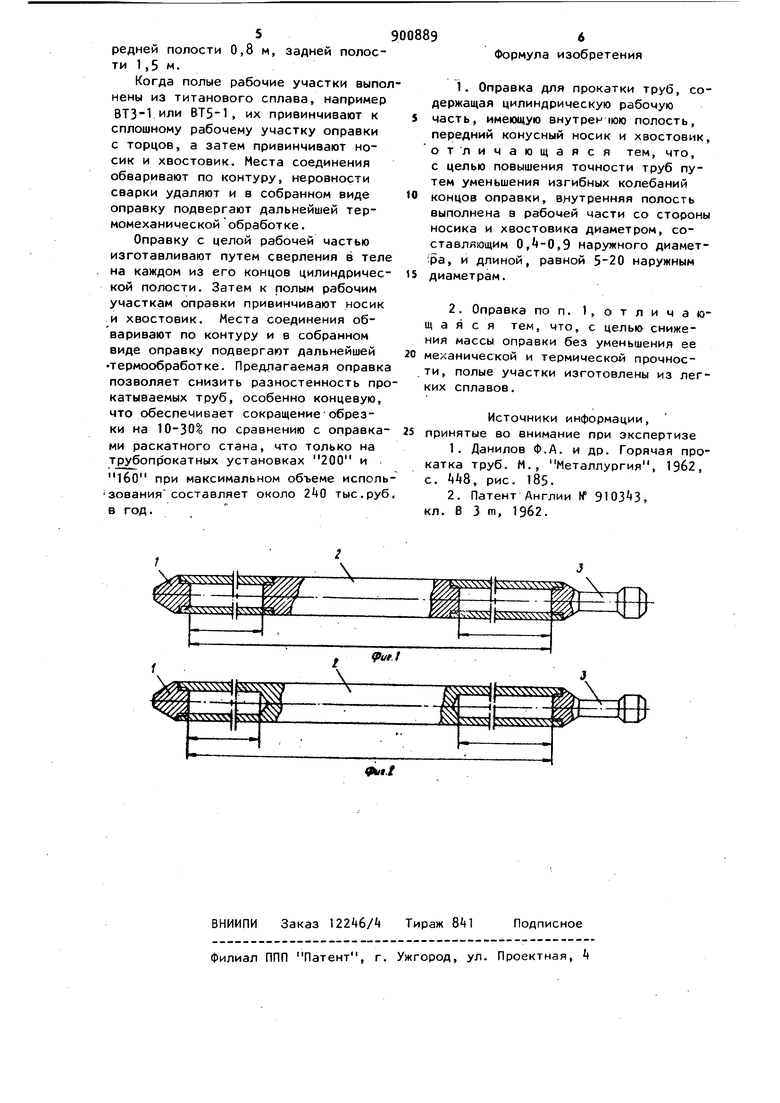

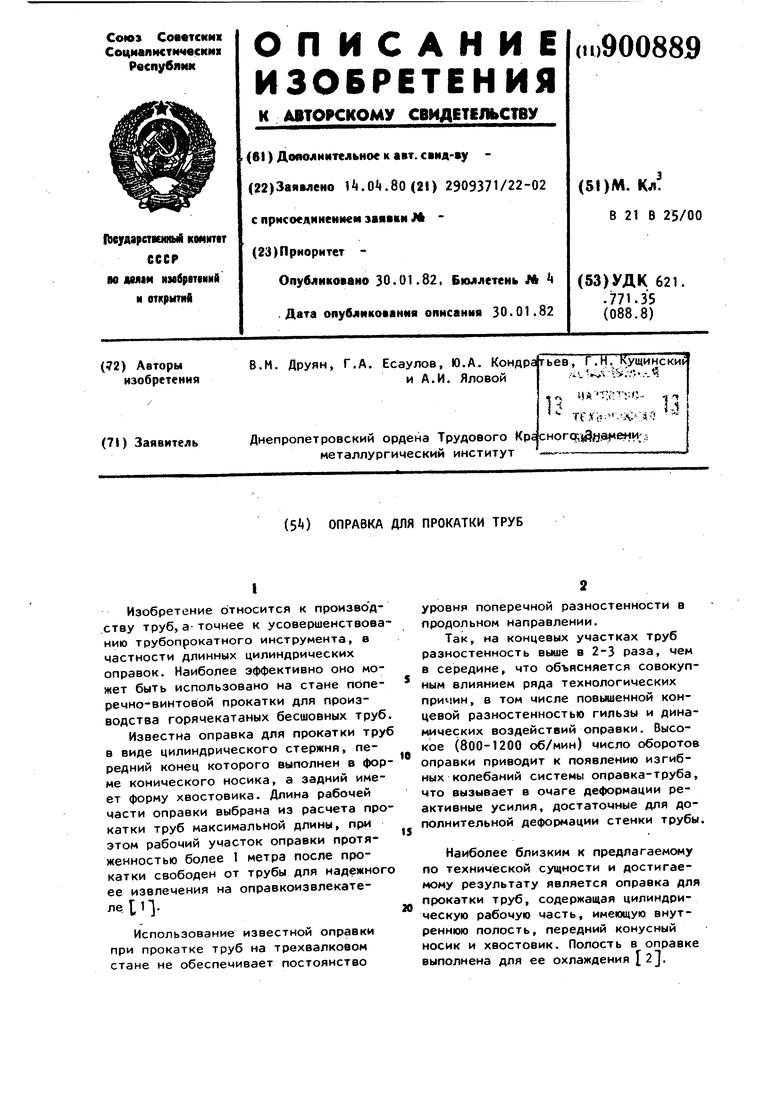

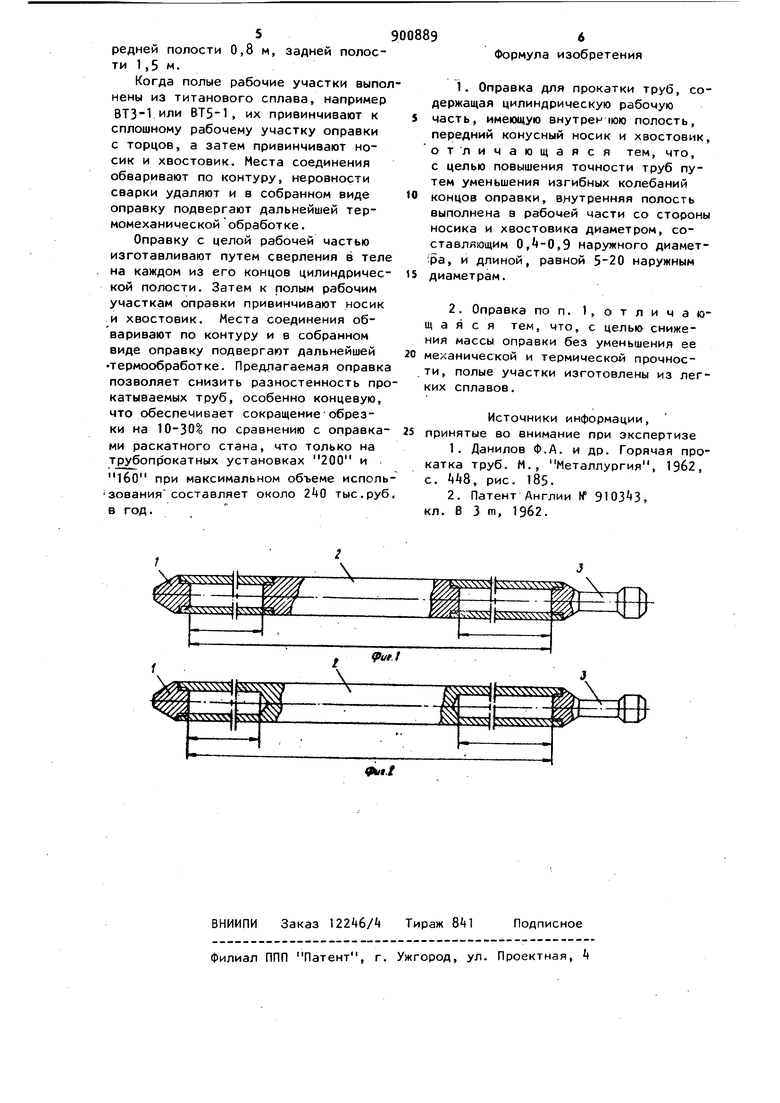

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является оправка для прокатки труб, содержащая цилиндри30ческую рабочую часть, имеющую внутреннюю полость, передний конусный носик и хвостовик. Полость в оправке выполнена для ее охлаждения 2}. 39 Однако в процессе прокатки оправка подвергается колебаниям, мто отрицательно влияет на точность труб. Максимальная амплитуда колебаний сво бодных концов оправки наблюдается при совпадении критической угловой скорости оправки и критической длины свободного конца оправки. Уменьшение числа оборотов для устранения изгибных колебаний оправки приводит к снижению осевой скорости прокатки и уменьшению производительности. Уменьшение длины свободного конца оправки технологически невозможно. Цель изобретения - повышение точности прокатываемых труб путем умень шения изгибных колебаний концов оправки. Поставленная цель достигается тем, что в оправке, содержащей цилиндрическую рабочую часть, имеющую внутреннюю полость, передний конусный носик и хвостовик, у которой внутренняя полость выполнена в рабо чей части со стороны носика и хвосто вика диаметром, составляющим 0,0,9 наружного диаметра, и длиной, равной 5-20 наружным диаметрам. Для снижения массы оправки без уменьшения ее механической и термической прочности полые участки изготовлены из легких сплавов. Уменьшение массы .концевых участков оправки в 2-3 раза (а в случае выполнения полых участков из титано вых сплавов в k-(} раз) уменьшает из гибные колебания всей оправки в про цессе прокатки трубы и,как следствие, снижает разностенность труб, особенно концевую. Снижение массы к цевых участков оправки увеличивает критическую частоту вращения и обес печивает окончание процесса прокатк в дорезонансном режиме, тем самым уменьшая реактивные усилия в очаге деформации в 1,5-2 раза, что и обес печивает эффективное снижение конце вой разностенности. На фиг. 1 схемати14ески изображена оправка раскатного стана со свар ной рабочей частью; на фиг. 2 - то же,с целой |Эабочей частью. Оправка включает носик 1, рабочую часть 2 и хвостовик 3Рабочая часть 2 с каждого конца имеет внутреннюю полость, диаметр которой составляет 0,4-0,9 наружног диаметра. Выбор значения 0,4 опреде ляется оптимальной .величиной уменьения веса концевого участка оправки. ыбор наибольшего значения определятся тем, что нелинейно возрастают упугие деформации полых концов, отрицательно сказывающиеся на точности руб. Длина полых рибочих участков ыбирается в пределах от 5-15 до 100 диаметров рабочего участка и сответствует длинам свободных концов абочего участка оправки. Для больших иаметров рабочего участка оправки, апример 100-180 мм,длину выбирают авной 5-15 диаметрам, для диаметров 0-100 мм принимают длину, равную 100 диаметрам.. Использование титановых сплавов в ачестве материала для изготвления олых рабочих участков оправки обесечивает дополнительное снижение масы этих участков в 1,5-2 раза, не нижая при этом механическую и термиескую прочность. При прокатке трубы на предложенной оправке колебания консольно защемленных концов минимальны. Кроме того, в процессе прокатки концевых участков трубы изгибные колебания концов, рабочего участка 2 оправки значительно снижены, что и обеспечивает уменьшение реактивных усилий в очаге деформации, приводящих к повышенной концевой разностенности. Использование оправки раскатного стана с выполненными полостями обеспечивает стабильную прокатку концевых участков труб,, устраняет изгибные колебания концов оправки, что в свою очередь уменьшает разностенность концевых участков труб. Повышение точности, концевых участков труб обеспечивает сокращение концевой обрезки и снижение расходного коэффициента металла. Снижение уровня разностенности всей трубы позволяет, например, уменьшить припуск под обточку подшипниковых труб на . Кроме того, прочность и износостойкость предлагаемой оправки не уменьшается, так как процесс прокатки труб осуществляется преимущественно на сплошном рабочем участке. Пример. Выбирают длинную цилиндрическую оправку трехваликового раскатного стана с длиной рабочей части 11 метров и диаметром ЙО мм. В теле рабочей части на каждом из ее концов выполнена цилиндрическая полость диаметром 90 мм, длиной пе0,8 м, задней полосреднеи полости ти 1,5 м. Когда полые рабочие участки выпо нены из титанового сплава, например или ВТ5-1, их привинчивают к сплошному рабочему участку оправки с торцов, а затем привинчивают носик и хвостовик. Места соединения обваривают по контуру, неровности сварки удаляют и в собранном виде оправку подвергают дальнейшей термомеханимеской обработке. Оправку с целой рабочей частью изготавливают путем сверления в тел на каждом из его концов цилиндричес кой полости. Затем к полым рабочим участкам оправки привинчивают носик и хвостовик. Места соединения обваривают по КОНТУРУ и в собранном виде оправку подвергают дальнейшей термообработке. Предлагаемая оправк позволяет снизить разностенность пр катываемых труб, особенно концевую, что обеспечивает сокращение обрезки на 10-30% по сравнению с оправка ми раскатного стана, что только на трубопрокатных установках 200 и ТбО при максимальном объеме испол зованиясоставляет около тыс.ру в год. 9 Формула изобретения 1. Оправка для прокатки труб, содержащая цилиндрическую рабочую часть, имеющую внутрен 1юю полость, передний конусный носик и хвостовик, отличающаяся тем, что, с целью повышения точности труб путем уменьшения изгибных колебаний концов оправки, внутренняя полость выполнена в рабочей части со стороны носика и хвостовика диаметром, составляющим 0,,9 наружного диаметра, и длиной, равной 5-20 наружным диаметрам. 2. Оправка по п. 1,отличающ а я с я тем, что, с целью снижения массы оправки без уменьшения ее механической и термической прочности, полые участки изготовлены из легких сплавов. Источники информации, принятые во внимание при экспертизе 1.Данилов Ф.А. и др. Горячая прокатка труб. М., Металлургия, 19б2, с. , рис. 185. 2.Патент Англии № , кл. В 3 т, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Оправка прошивного стана | 1979 |

|

SU820939A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2368440C1 |

| Способ винтовой раскатки труб | 1977 |

|

SU679266A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ДЛЯ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2517068C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА ДЛЯ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2297894C2 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2416474C1 |

| Валок трехвалкового раскатного стана | 1985 |

|

SU1268221A1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

Авторы

Даты

1982-01-30—Публикация

1980-04-14—Подача