(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА

I

Изобретение относится к области холодной обработки.металлов давлением и может быть использовано для обработки плосового и ленточного материала.

Известен штамп для обработки полосового и ленточного материала, содержащий закрепленные на верхней плите штампа симметрично относительно -оси подачи материала клинья, на каждом из которых закреплен шаговый нож для нарезки кромки материала, пуансоны, смонтированные на нижней плите зубчатые колеса, приводимые в движение от верхней плиты штампа через клинья и ползушку с собачками и взаимодействуюш,ие с подаваемым материалом 1.

Известный, штамп не обеспечивает возможности подачи материала с малой толшиной.

В известном штампе надрезанные кромки, с которыми взаимодействуют зубья зубчатых колес, затем обрезаются, что ведет к потере материала, т. е. неполному использованию полосы или ленты.

Ближайшим по совокупности сушественных признаков и достигаемому результату является устройство для обработки полосового материала, содержащее верхнюю и

нижнюю плиту, расположенные между ними одну над другой нижнюю промежуточную плиту, несущую матрицы, и верхнюю промежуточную плиту, несущую пуансон.

Верхняя промежуточная плита связана с верхней плитой по меньшей меречерез два рычага, один конец каждого из которых закреплен при помощи оси на верхней промежуточной плите, а другой установлен на эксцентрике, смонтированном в верхней плите.

10

Нижняя промежуточная плита связана с нижней плитой также по меньшей мере через два рычага, один конец каждого из которых закреплен при помощи оси на нижней промежуточной плите, а другой установлен на эксцентрике, смонтированном в нижней

15 плите.

Эксцентрики, закрепленные на каждой из плит, связаны между собой через зубчатую передачу и с приводом. На нижней плите установлены валки, приводимые в движение от привода через зубчато-реечную

30 передачу 2.

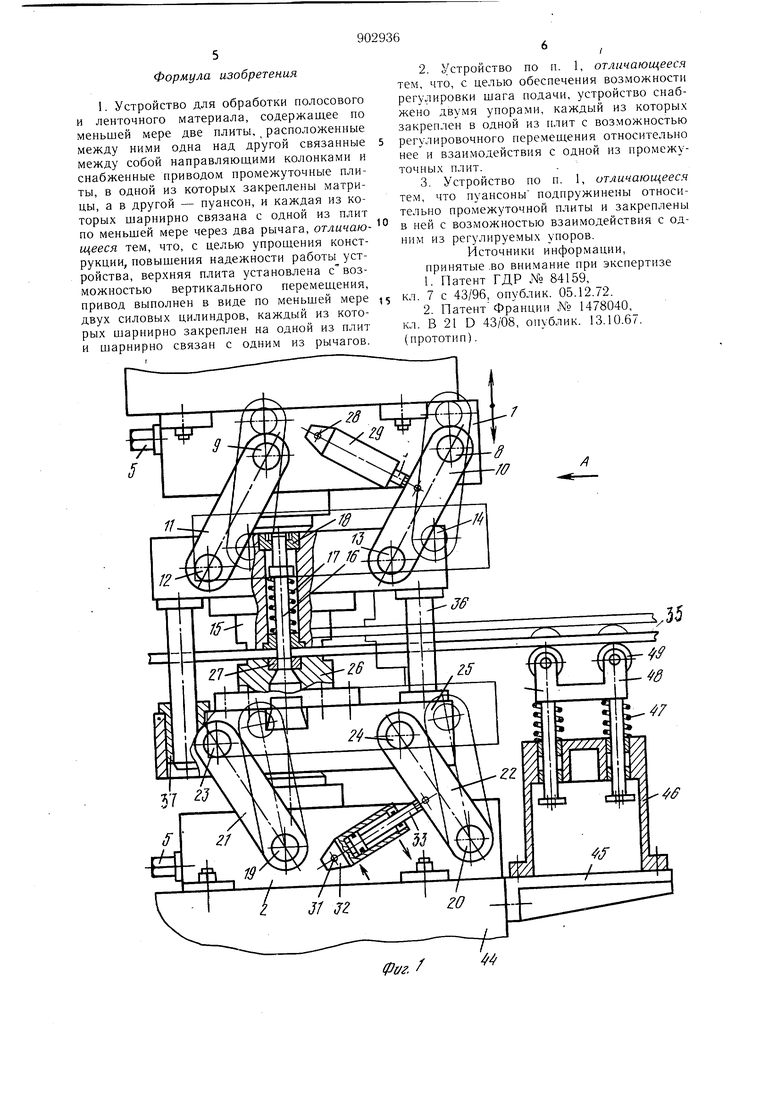

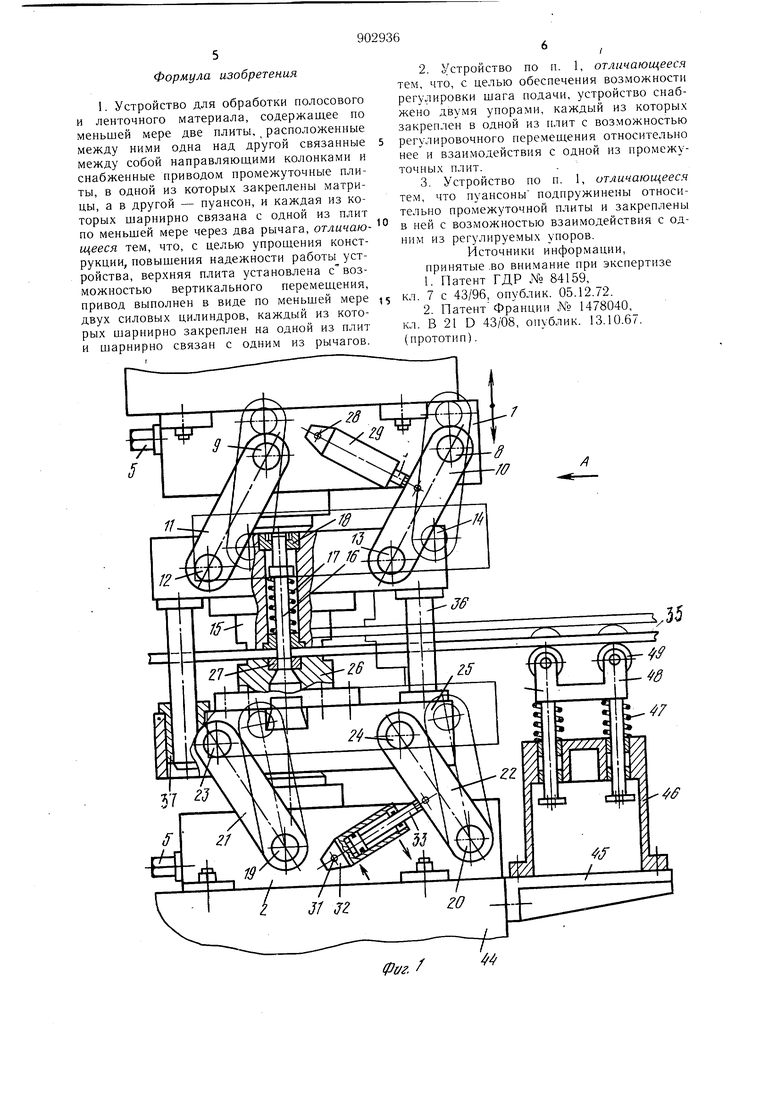

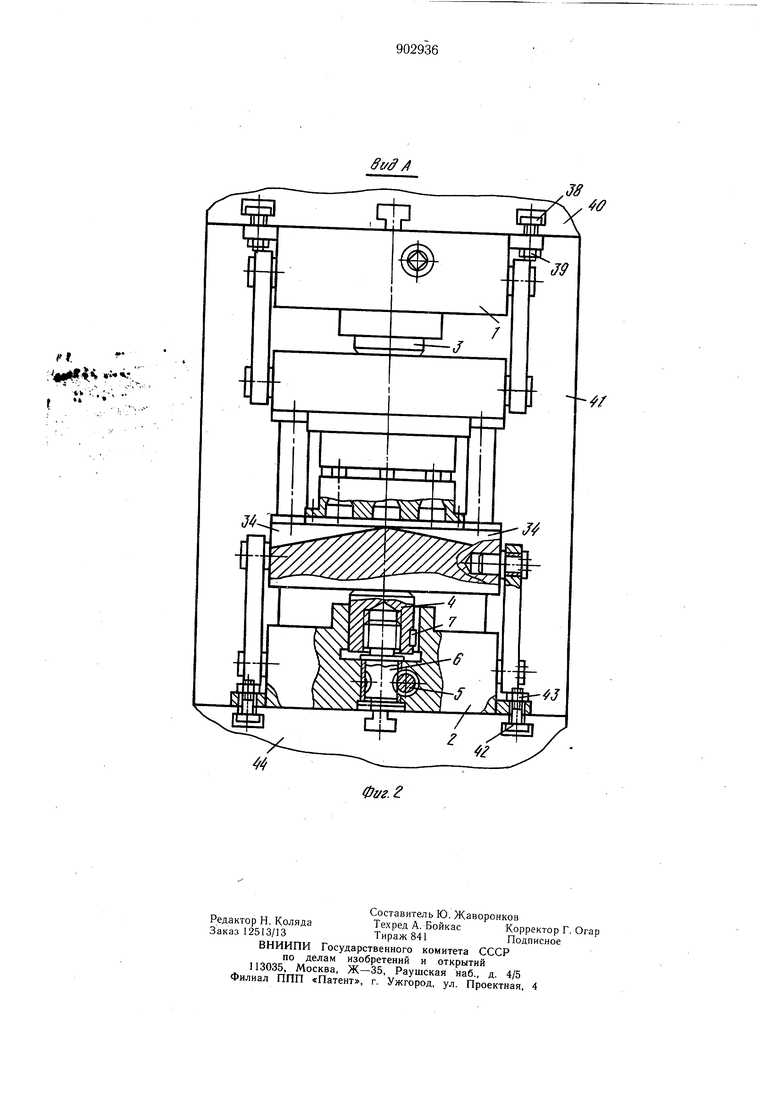

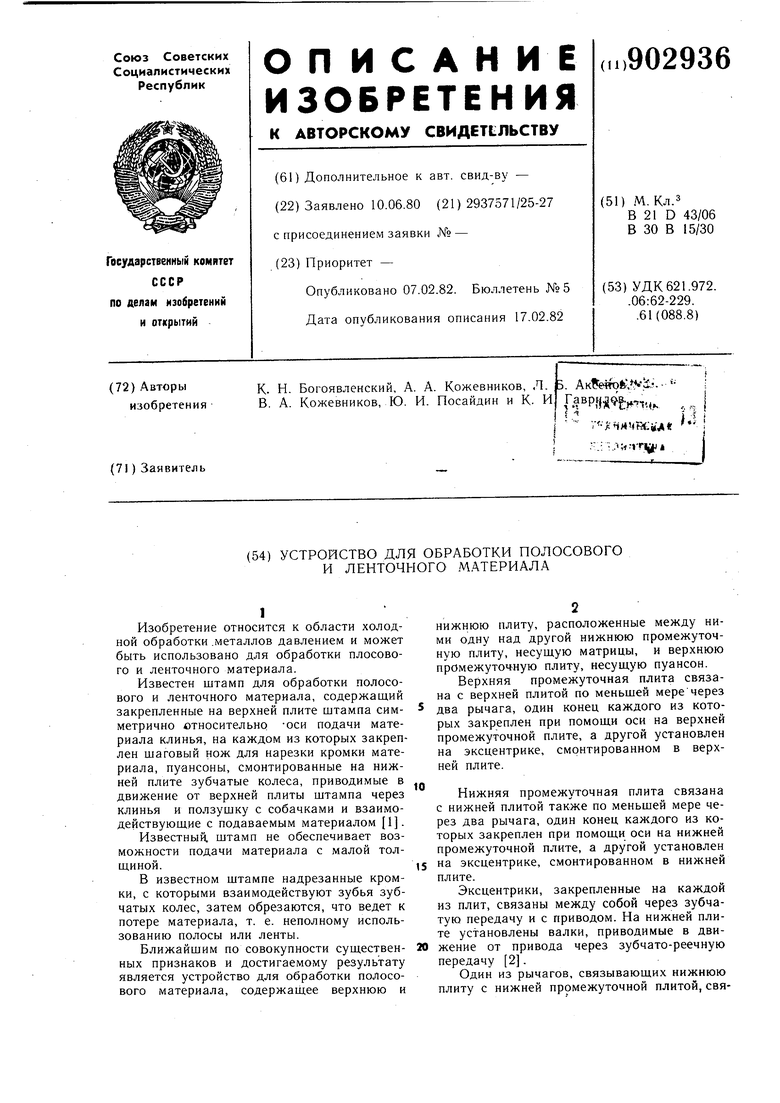

Один из рычагов, связывающих нижнюю плиту с нижней промежуточной плитой, связан с приводом через тягу и зубчато-реечную передачу. Это известное устройство имеет сложную конструкцию, недостаточно надежно в работе. Целью изобретения является устранение указанных недостатков. Поставленная цель достигается тем, что в устройстве для обработки полосового и ленточного материала, содержащем но меньшей мере две нлиты, расположенные между ними одна над другой и связанные между собой направляющими колонками и снабженные приводом две промежуточные плиты, в одной из которых закреплены матрицы, а в другой пуансоны, и каждая из которых щарнирно связана с одной из нлит по меньщей мере через два рычага, верхняя плита установлена с возможностью вертикального перемещения, привод выполнен в виде по меньшей мере двух силовых цилиндров, каждый из которых шарнирно закреплен на одной из и шарнирно связан с одной из промежуточных плит. С целью обеспечения возможности регулировки шага подачи устройство снабжено двумя упорами, каждый из которых закреплен в одной из плит с возможностью регулировочного перемещения относительно нее и взаимодействия с одной из промежуточных плит. Пуансоны подпружинены относительно промежуточной нлиты и закреплены в ней с возможностью взаимодействия с одним из регулирующих упоров. Па фиг. 1 изображено предлагаемое устройство; на фиг. 2 - вид по стрелке А па фиг. 1. Устройство для обработки полосового И лепточного материала содержит плиты 1 И 2, в которых смонтированы регулируемые упоры 3 и 4 соответственно, каждый из которых снабжен механизмом регулировочного перемещения, включающим в себя винт 5 (червяк) расположенный горизонтально и входящий в зацепление с винтом 6, вертикально ввернутым в регулируемый упор. Регулируемые упоры 3 и 4 фиксируются от поворота вокруг оси шпонками 7. В верхней плите I смонтированы оси 8 и 9, на концах которых установлены одним концом рычаги 10 и 11 соответственно. Свободные концы рычагов 10 и 11 установлены на концах осей 12 и 13 соответственно, смонтированных в верхней промежуточной плите 14, несущей пуансонодержатель 15 с нуансонами 16. Пуансоны 16 установлены в пуансонодержателе 15 в промежуточной плите 14 с возможностью перемещения в вертикальпом направлении, подпружинены в этом направлении пружинами 17 и зафиксированы относительно промежуточной плиты 14 гайками 18. В нижней плите 2 смонтированы оси 19 и 20, на концах которых установлены одним концом рычаги 21 и 22 соответственно. Свободные концы рычагов 21 ц 22 установлены на концах осей 23 и 24 соответственно, смонтированных в нижней промежуточной плите 25, несущей матрицедержатель 26 с матрицами 27. На верхней плите 1 при помощи оси 28 закреплен силовой цилиндр 29, щток 30 коорого щарнирно связан с рычагом 10. На нижней плите 2 при помощи оси 31 закреплен силовой цилиндр 32, щток 33 которого щарнирно связан с рычагом 21. В нижней плите 2 выполнены пазы 34 для удаления отходов, образующихся при щтамповке деталей из материала 35, полосы или ленты. В верхней промежуточной плите 14 закреплены направляющие колонки 36, перемещающиеся во втулках 37, смонтированных в нижней промежуточной плите 25. Верхняя плита 1 крепится при помощи винтов 38 и гаек 39 к цолзуну 40 пресса 41, а нижняя плита 2 крепится при помощи винтов 42 и гаек 43 на столе 44 пресса 41. На столе 44 закреплен кронщтейн 45, несущий корпус 46, в котором установлена подпружиненная пружинами 47 опора 48 с роликами 49. Устройство для обработки полосового и ленточного материала работает следующим образом. При ходе ползуна 40 и плиты 1 вниз силовые цилиндры 29 и 32 включены, плита 14 находится в нижнем положении, а плита 25 в верхнем. При взаимодействии плит 14 и 25 с материалами 35 силовые цилиндры 29 и 32 отключают и при дальнейшем перемещении плиты 1 вниз {эычаги 10 и 11, 21 и 22 поворачиваются, а плиты 14 и 25 перемещаются влево (см. фиг. 1) до взаимодействия с регулируемыми упорами 3 и 4 соответственно. Материал 35 перемещается на шаг подачи. Обработки материала 35 осуществляется пуансонами 16 при их взаимодействии с регулируемым упором 3. При ходе ползуна 40 и соответственно плиты 1 вверх, силовые цилиндры 29 и 32 прижимают плиты 14 и 25 к регулируемым упорам 3 и 4 соответственно до выхода, пуансонов 16 из материала 35. Затем включают, силовые цилиндры 29 и 32, которые перемещают плиты 14 и 25 в исходные положения. Далее цикл повторяется. Предлагаемое устройство для обработки полосового И; ленточного материала обеспечивает возможность нодачи материала без дополнительных механизмов, регулировку шага подачи и момента начала обработки материала. Формула изобретения . Устройство для обработки полосового и ленточного материала, содержащее по меньшей мере две плиты, расположенные между ними одна над другой связанные между собой направляющими колонками и снабженные приводом промежуточные плиты, в одной из которых закреплены матрицы, а в другой - пуансон, и каждая из которых щарнирно связана с одной из плит по меньщей мере через два рычага, отличающееся тем, что, с целью упрощения конструкции, повышения надежности работы устройства, верхняя плита установлена свозможностью вертикального перемещения, привод выполнен в виде по меньщей мере двух силовых цилиндров, каждый из которых щарнирно закреплен на одной из плит и щарнирно связан с одним из рычагов. {/г 2.Устройство по п. 1, отличающееся тем, что, с целью обеспечения возможности регулировки щага подачи, устройство снабжено двумя упорами, каждый из которых закреплен в одной из плит с возможностью регулировочного перемещения относительно нее и взаимодействия с одной из промежуточных плит. 3.Устройство по п. 1, отличающееся тем, что пуансоны подпружинены относительно промежуточной плиты и закреплены в ней с возможностью взаимодействия с одним из регулируемых упоров. Источники информации, принятые .во внимание при экспертизе 1.Патент ГДР № 84159, кл. 7 с 43/96, опублик, 05.12.72. 2.ПатентФранции 1478040 кл. В 21 D 43/08, онублик. 13.10.67. (прототип).

ft.

:J||l iV .

Vk

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки полосового и ленточного материала | 1982 |

|

SU1076170A1 |

| Штамповочный комплекс | 1981 |

|

SU1015991A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1338938A1 |

| Устройство для обработки ленточного материала | 1985 |

|

SU1378989A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1985 |

|

SU1428504A1 |

| Штамп для обработки полосового и ленточного материала | 1982 |

|

SU1034817A1 |

| Штамп для пробивки или вырубки с устройством для подачи полосового и ленточного материала | 1981 |

|

SU967616A1 |

| Устройство для обработки полосового и ленточного материала | 1983 |

|

SU1129003A1 |

| Штамп для обработки полосового и ленточного материала | 1987 |

|

SU1500414A1 |

| Штамп для обработки полосового и ленточного материала | 1980 |

|

SU902926A1 |

Авторы

Даты

1982-02-07—Публикация

1980-06-10—Подача