(54) ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

| Конвейерная линия для производства железобетонных изделий | 1979 |

|

SU863352A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛЫХ ЖЕЛЕЗОБЕТОННЫХ И БЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015010C1 |

| Двухъярусный стан для изготовления железобетонных изделий | 1980 |

|

SU1000276A1 |

| ДВУХЪЯРУСНЫЙ СТАН для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НЗДЕЛИЙВСЕСОЮЗНАЯliAKHTBO^T^KliH'infAfБИБЛИОТЕКА | 1971 |

|

SU306002A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU856804A1 |

| Технологическая линия для изготовления строительных изделий | 1981 |

|

SU969526A1 |

| Технологическая линия по производствуСТРОиТЕльНыХ издЕлий B КАССЕТНыХфОРМАХ | 1979 |

|

SU821155A1 |

| Технологическая линия для изготовления строительных изделий | 1980 |

|

SU941187A1 |

| Поточная линия для обработки изделий | 1982 |

|

SU1081101A1 |

1

Изобретение относится к технологическим линиям для изготовления строительных изделий и может быть использовано в промышленности строительных материалов при производстве малогабаритных изделий, например экранно-облицовочных плит.

Известна технологическая линия для изготовления строительных изделий, содержащая конвейеры, камеры для тепловой обработки отформованных изделий в виде щелевой и резервной многоярусных камер, подъемник-снижатель,, распалубщик, толкатель и формы 1 .

Эта линия не позволяет автоматизировать процесс изготовления изделий.

Наиболее близка к предлагаемой технологическая линия для изготовления строительных изделий, .содержащая конвейеры с -передаточными устройствами и толкателями, формы, оборудование, установленное в технологической последовательности, состоящее из механизмов чистки, смазки, укладки арматуры, формуемой МЕССЫ в форму, виброобработки и отделки поверхности -, отформованного изделия, камеры для тепловой обработки отформованных изделий с системой подачи пара, отвода крнденсата и.

механизмами с силовыми цилиндрами для шагового перемещения форм, кантователь форм со средствами ее фиксации, распалубщик и средство для удаления готовых изделий 2.

У этой линии малая производительность и недостаточные технологические возможности.

Цель изобретения - повышение производительности линии и ее технологических возможностей.

10

Поставленная цель достигается тем, что известная технологическая линия для изготовления строительных изделий, содержащая конвейеры с передаточными устройствами и толкателями, формы, оборудование,

г установленное в технологической последовательности, состоящее из механизмов чистки, смазки, укладки арматуры, формуемой массы в форму, виброобработки и отделки поверхности отформованного изделия, камеры для тепловой обработки отформованных

20- изделий с системой подачи пара, отвода конденсата и механизмами с силовыми цилиндрами для шагового перемещения форм, распалубщик в виде кантователя со средствами фиксации форм .и средством для удаления готовых изделий, она снабжена подъемно-опускной кассетой для приема форм, установленной в камере для тепловой обработки отформованных изделий, и ва куум-захватом, смонтированным на приемном устройстве готовых изделий, причем механизм шаговых перемещений подъемноопускной кассеты выполнен в виде взаимодействующих друг с другом косозубых реек, закрепленных на кассете, с поворотными упорами - на камере тепловой обработки, а приемное устройство готовых изделий - в виде роликового конвейера, между роликами которого смонтирован вакуум-захват.

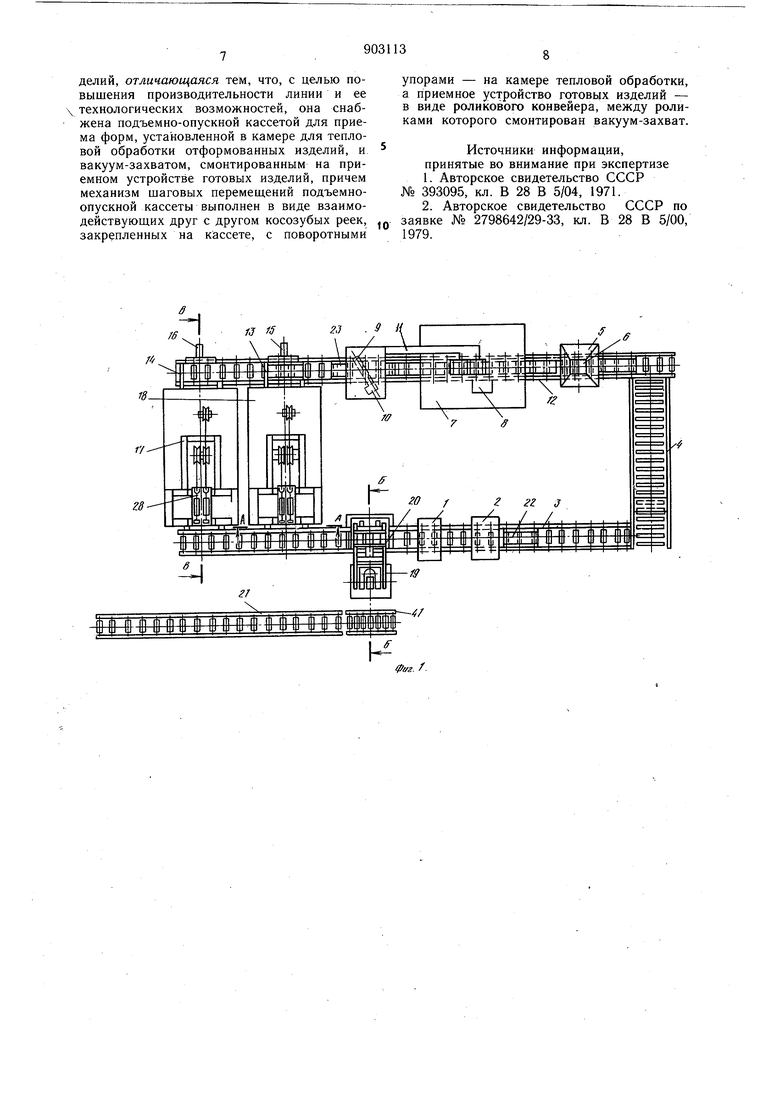

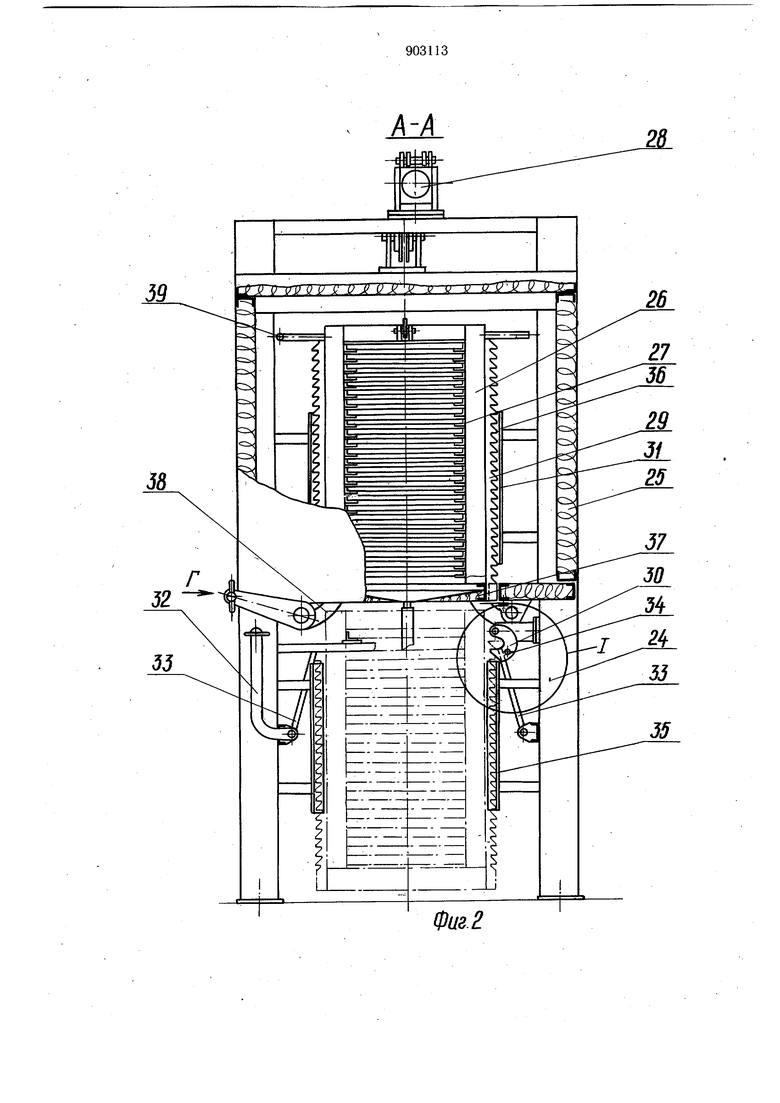

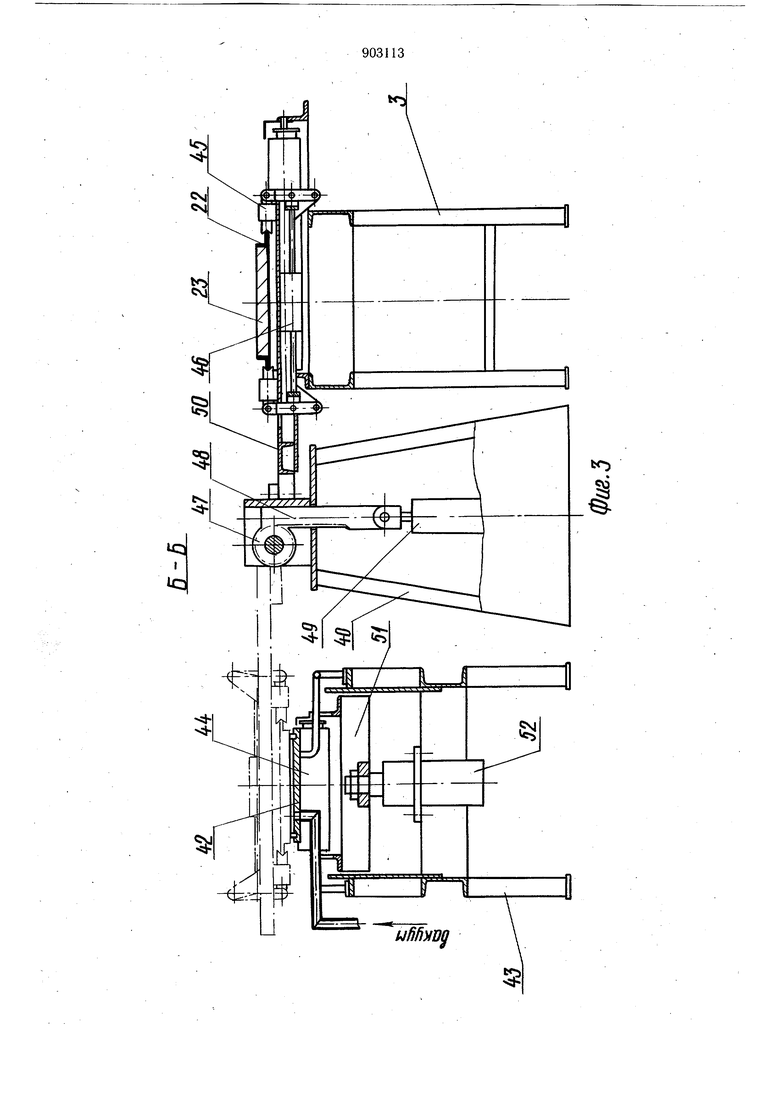

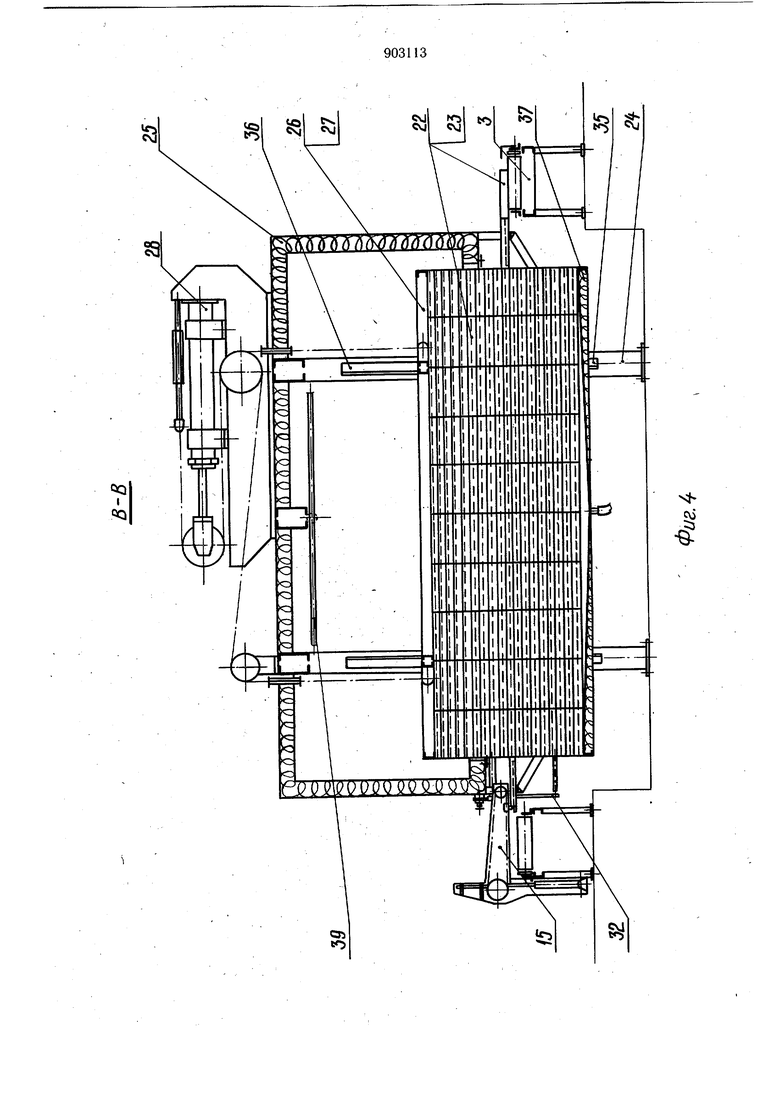

На фиг. 1 изображена технологическая линия в плане; на фиг. 2 - разрез А-А фиг. {; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - разрез В-В фиг. 1; на фиг. 5 - узел 1 фиг. 2; на фиг. 6 - разрез Е-Е фиг. 5; на фиг. 7 - вид по стрелке Г фиг. 2; на фиг. 8 - вид по стрелке Д фиг. 7. Технологическая линия для изготовления строите ьных изделий содержит по ходу технологического процесса механизм чистки I, механизм смазки форм 2, конвейер 3, передаточное устройство 4, линию формования с технологическим оборудованием в виде бункера для присыпки 5 с питателем 6, оборудования укладки иуплотнении формуемой массы в форму 7 с приводом 8, оборудования отделки поверхности отформованного изделия 9 в виде, например, горизонтальной фрезы с приводом 10, механизма уборки отходов II, конвейера 12. На конце конвейера 12 установлены упоры 13, 14 и толкатели 15, 16. Между параллельными конвейерами 3 и 12 установлены камеры для тепловой обработки отформованных издеЛИЙ 17 и 18. Количество камер тепловой обработки, упоров и толкателей на конвейере 12 может быть увеличено исходя из вместимости камер и продолжительности цикла тепловой обработки. После камер тепловой обработки отформованных изделий установлен распалубщик 19 с упором 20 и средством для удаления готовых изделий 21. На линии перемещают пустые формы 22, а после формования - формы с изделиями 23.

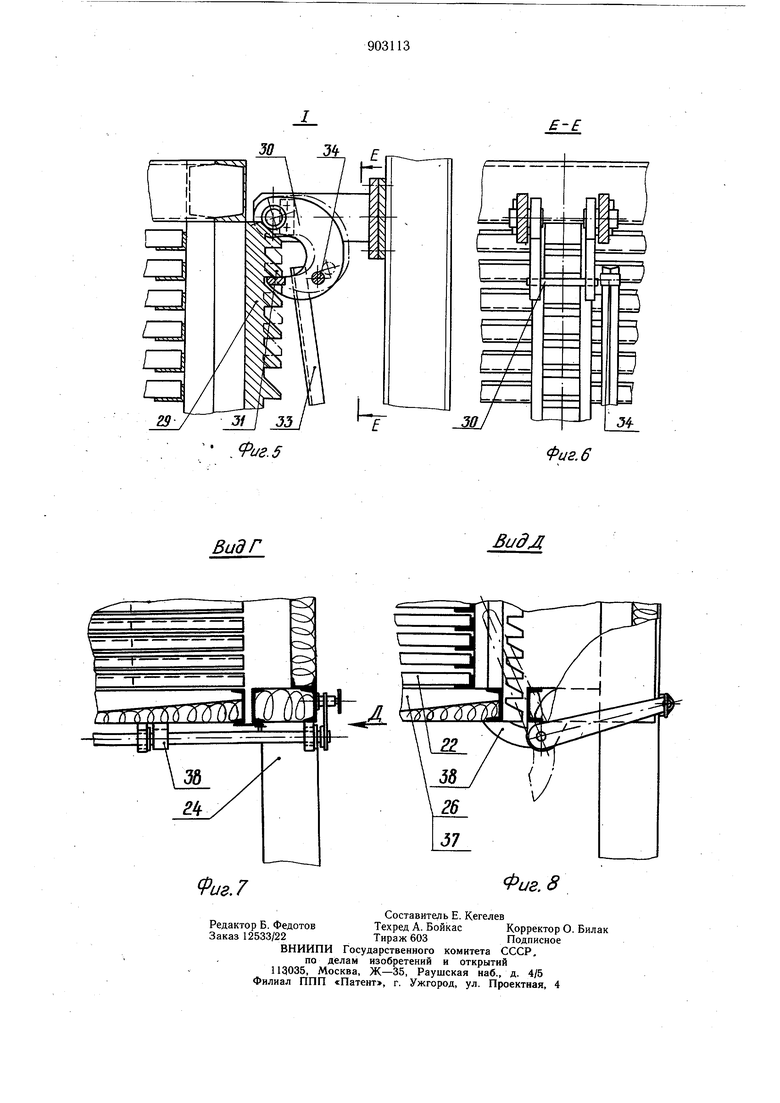

Камера тепловой обработки отформованных изделий состоит из рамы 24 с колпаком 25 для тепловой обработки изделий, подъемно-опускной кассеты 26 с направляющими для форм 27, механизма для шагового перемещения форм в виде привода, например силового цилиндра 28, и фиксатора положения кассеты, содержащего косозубые рейки 29, прикрепленные к подъемно-опускной кассете 26, и поворотные упоры 30, ус1;ановленные на раме 24 и взаимодействующие с зубьями 31 косозубых реек 29. Для поворачивания упоров 30 механизм фиксации положения кассеты имеет рычаги 32 и штанги 33, а поворотные упоры 30 имеют пальцы 34.

Кассета перемещается по направляющим 35, прикрепленным к раме 24 и направляющим 36, прикрепленным к колпаку 25.

К нижней части подъемно-опускной кассеты 26 прикреплен герметизирующий поддон 37, который при тепловой обработке упирается вместе с кассетой 26 на фиксирующие кулачки. 38. К герметизирующему поддону 37 прикреплена система отвода конденсата (на чертежах не показан).

Для снабжения камеры тепловой обработки паром она оснащена системой подачи пара 39. Распалубщик 19 выполнен в виде кантователя форм 40 и устройства приема готовых .изделий, содержащего роликовый конвейер 41 с вакуум-захватом 42, установленным на неподвижной раме 43 между вертикально перемещаемыми роликами 44 конвейера 41. Кантователь 40 имеет средства фиксации форм 45, приводимые силовым цилиндром 46, -поворотный механизм в виде шестерни 47, зубчатой рейки 48, приводимой силовым цилиндром 49. Средства фиксации форм 45 с силовым цилиндром 46 прикреплены к подвижной раме кантователя 50.

Ролики 44 конвейера 41 установлены на подвижной раме 51, перемещаемой вместе с роликами силовым цилиндром 52, прикрепленным на неподвижной раме 43.

Работает технологическая линия для изготовления строительных изделий следующим образом.

Формы 22, перемещаемые по конвейеру 3, чистят на механизме чистки форм 1 и смазывают на механизме смазки. Затем их перемещают по передаточному устройству 4 на формование, где равномерно укладывают на дно из бункера для присыпки 5 при помощи питателя 6 фактурный слой, например мраморньш щебень. Затем состыкованные друг с другом формы 22 перемещаются к оборудованию укладки и уплотнения формуемой массы в форму 7, где с помощью привода 8 происходит формование и уплотнение строительных изделий 23, например экранно-облицовочных плит. После этого формы 22 с изделиями проходят оборудование отделки поверхности отформованного изделия 9 в виде горизонтальной фрезы, которая при помощи привода 10 срезает излишки формовочной смеси. Формовочная смесь, не попавщая в формы и срезанная с изделий, транспортируется обратно в оборудование укладки и уплотнения формуемой массы в форму 7 механизмом уборки отходов 11. Упоры 13 и 14, толкатели 15 и 16 работают совместно с соответствующими камерами для тепловой обработки отформованных изделий 18 и 17. Когда формы 22 с изделиями 23 загружают в камеру для тепловой обработки отформованных изделий 18, упор 13, взаимодействующий с этой камерой, опущен.

Указанный упор останавливает формы 22 и включает толкатель 15, который толкает формы в камеру. Аналогично работают упор 14. и толкатель 16 при нагружении камеры для тепловой обработки 17. Для срабатывания упора 14 и толкателя 16 необходимо поднять упор 13 выше, чтобы форма 22 с изделием 23 прошла ниже упора .13, до упора 14.

Камера для тепловой обработки отформованных изделий работает следуюш,им образом.

В камере 18 закончена тепловая обработка форм 22 с изделиями 23, а камера 17 заполнена свежеотформованными изделиями и в ней происходит тепловая обработка.

При помощи рычагов 32 и iuTaHr 33 поворачивают поворотные упоры 30 через пальцы 34 вокруг их осей в сторону. Включают привод 28 механизма для шагового перемещения форм, опуская тем самым подъемно-опускную кассету 26 с направляющими для форм 27 и формами с изделиями по направляющим 35 и 36 прикрепленным к колпаку 25 и раме 24, в нижнее положение и отпускают поворотные упоры 30 в первоначальное положение.

Если следующая форма передвигается до упора 13, последний В1 ючает толкатель 15, который толкает форму 22 на направляющие для форм 27 кассеты 26.

Крайняя форма, находящаяся на направляющих для форм 27 кассеты 26, выталкивается из камеры на конвейер 3, который транспортирует ее к распалубщику 19. Таким образом из камеры выталкивают вер формы, проходящие тепловую обработку, и за полняют направляющие для форм 27 кассеты 26 формами со свежеотформованными изделиями. После определенного количества циклов толкателя 15 специальный механизм, например шаговое реле (на чертеже не показано), дает команду механизму для шагового перемещения форм, который при помощи привода 28 поднимает кассету 26 на один шаг.

При подъеме подъемно-опускной кассеты 26 наклонные поверхности зуба 31 косозубой рейки 29 поворачивают упор 30 в сторо.ну так, что зуб 31 проходит этот упор. После этого упор 30 под действием своей тяжести поворачивается в начальное положение, и кассета 26 с формами 22 упирается на поворотные упоры 30. Таким образом заполняется вся кассета 26. После, загрузки формами последней направляющей для форм 27 механизм для шагового перемещения форм поднимает кассету 26 в верхнее положение, а прикрепленный к кассете герметизирующий поддон 37 закрывает входное отверстие колпака 25 камеры 18 и автоматически включает систему подачи пара 39. Происходит тепловая Обработка изделий. Образовавшийся в ходе тепловой обработки конденсат удаляется системой отвода

конденсата (на чертеже не показана). Чтобы во время тепловой обработки кассета 26 с формами 22 не упиралась в привод 28, применены фиксирующие кулачки 38.

После загрузки одной камеры цикл, повторяется; с другой камерой. Таким образом обеспечивается непрерывное автоматическое производство строительных изделий. Объем камер и их количество соответствуют производительности технологической линии.

Подаваемые по конвейеру 3 к распалубщику 19 формы 22 с изделиями 23 останавливаются с помощью упора 20 между средствами фиксации форм 45 кантователя 40, которые прижимают форму при помощи силового цилиндра 46. Поворотный механизм в виде шестерни 47 и зубчатой рейки 48, приводимой силовым цилиндром 49, поворачивают .подвижную раму 50 кантователя 40 вместе с прижатыми средствами фиксации форм 45 и формой 22 с изделием 23 на 180° на вакуум-захват 42 приемного устройства готовых изделий. Включают вакуум и извлекают изделия 23 посредством кантователя 40 из формы 22, а форму устанавливают обратно на конвейер 3. Отключают средства фиксации форм 45, и форма 22 начинает новый цикл на технологической линии.

В вакуум-захвате 42 на неподвижной раме 43 между вертикально перемещаемыми роликами 44 роликового конвейера 41 выключают вакуум, и вертикально перемещаемые ролики 44, установленные на подвижную раму 51, поднимают с помощью силового цилиндра 52 изделие 23 на уровень остальной части средства для удаления готовых изделий 21. После этого изделия 23 укладывают в контейнеры (на чертежах не показаны).

Применение описанной технологической линии позволяет повысить производительность благодаря полной автоматизации производственного процесса и отказу при распалубке форм от лишних операций в виде открывания - закрывания бортов.

Формула изобретения

Технологическая линия для изготовления строительных изделий, содержащая конвейеры с передаточными устройствами и толкателями, формы, оборудование, установленное в технологической последовательности, состоящее из механизмов чистки, смазки, укладки арматуры, формуемой массы в форму, виброобработки и отделки поверхности отформованного изделия, камеры для тепловой обработки отформованных изделий с системой подачи пара, отвода конденсата и механизмами с силовыми цилиндрами для шагового перемещения форм, распалубщик в виде кантователя со средствами фиксации форм и средство для удаления готовых изделий, отличающаяся тем, что, с целью повышения производительности линии и ее технологических возможностей, она снабжена подъемно-опускной кассетой для приема форм, установленной в камере для тепловой обработки отформованных изделий, и вакуум-захватом, смонтированным на приемном устройстве готовых изделий, причем механизм шаговых перемеш,ений подъемноопускной кассеты выполнен в виде взаимодействуюших друг с другом косозубых реек, закрепленных на кассете, с поворотными

упорами - на камере тепловой обработки, а приемное устройство готовых изделий - в виде роликового конвейера, между роликами которого смонтирован вакуум-захват.

Источники информации, принятые во внимание при экспертизе

sh

Авторы

Даты

1982-02-07—Публикация

1980-01-14—Подача