I

Изобретение относится к металло обработке и может быть использовано в токарных станках.

Известен упор демпфирующий, в полости корпуса которого расположен подвижный шток с упорным подшипником качения L 1 J.

Однако при таком исполнении низка точность останова обрабатываемого прутка.

Целью изобретения является повышение точности .

Поставленная цель достигается тем, что упор снабжен пружинным клапаном и установленным в полости корпуса поршнем с двумя отверстиями, причем пружинный клапан предназначен для периодического взаимодействия с одним из отверстий поршня и закреплен на поршне, а полость корпуса заполнена рабочей жидкостью.

Такое выполнение повышает точность останова обрабатываемого прутка.

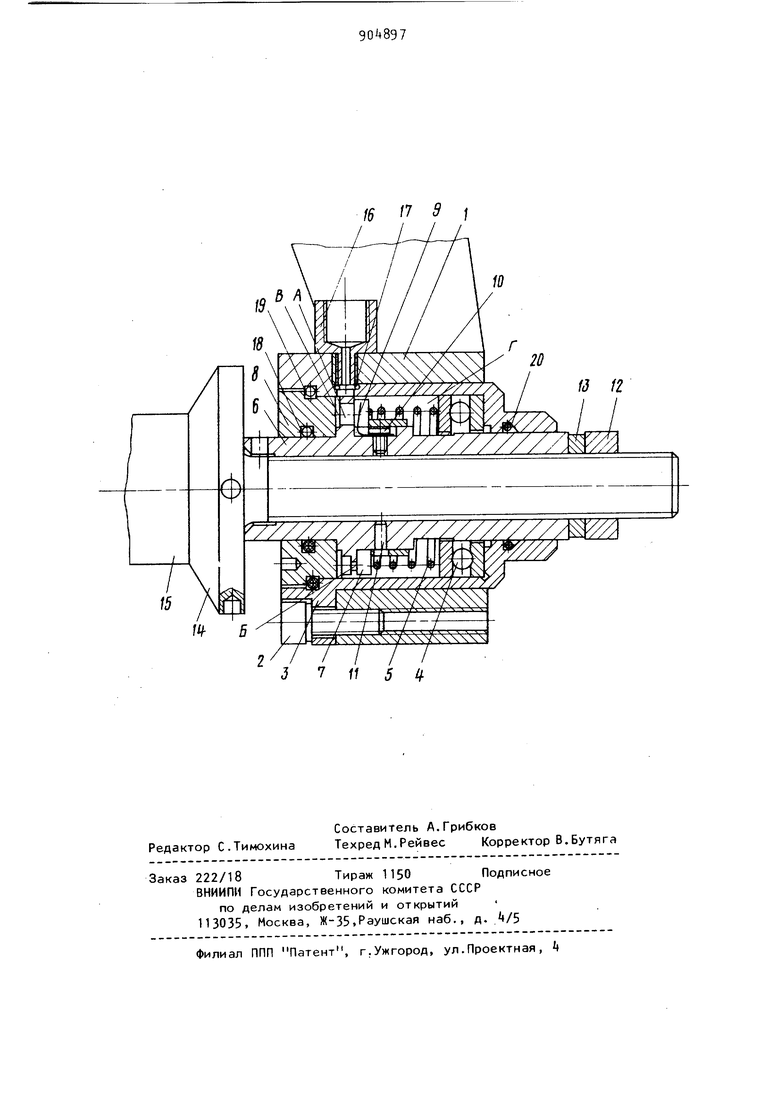

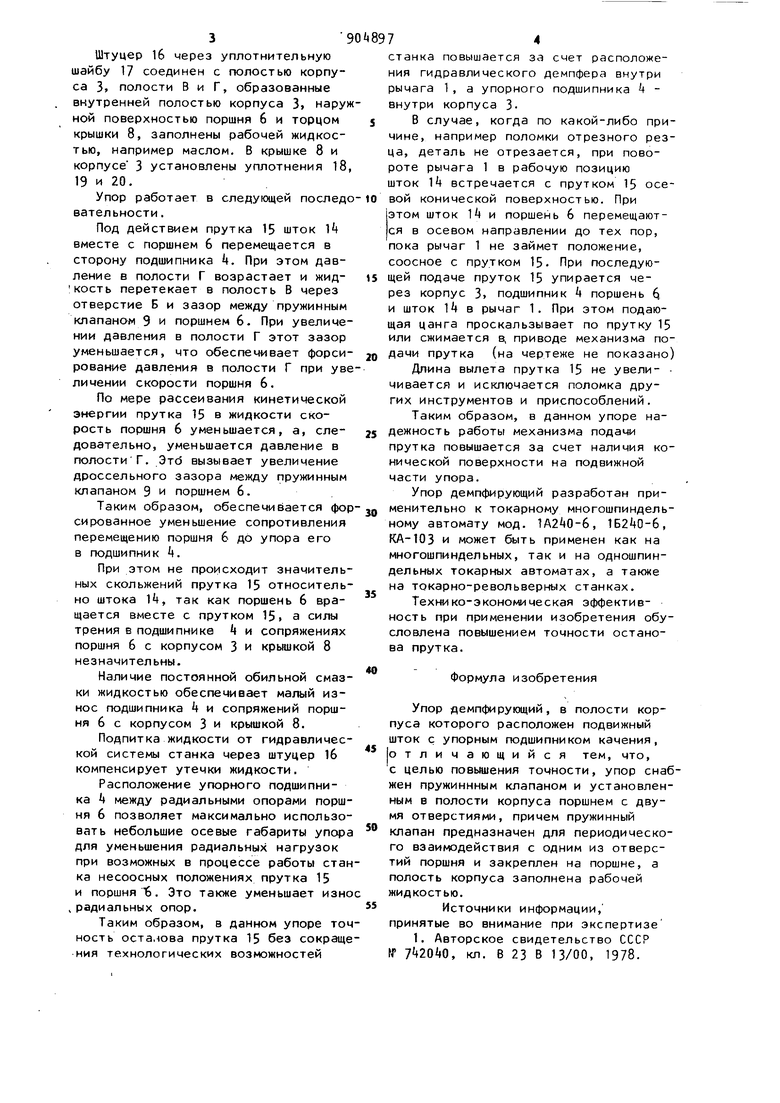

На чертеже представлен предлагаемый упор, общий вид.

Упор демпфирующий состоит из рачага 1, в котором закреплен винтами 2 корпус 3 в ггалости которого установлен упорный подшипник k, поджимаемый к внутренней поверхности пружиной 5.

Поршень 6 расположен в корпусе 3 и отжимается от подшипника k пружиной 5 посредством шайбы 7 до упора в крышку 8, завинченную в корпус 3Пружинный клапан 9 закреплен на поршне 6 винтом 10, расположен возле отверстия А большого сечения, В поршне 6 также выполнено отверстие малого сечения Б.

Штиф 11 фиксирует относительное угловое положение поршня 6 и шайбы 7. Контргайка .12 и шайбы 13 фиксируют осевое положение подвижного штока 1 относительно поршня 6. Шток имеет коническую поверхность, обращенную вершиной к обрабатываемому прутку 15. Штуцер 16 через уплотнительную шайбу 17 соединен с полостью корпуса 3, полости В и Г, образованные внутренней полостью корпуса 3 нару ной поверхностью поршня 6 и торцом крышки 8, заполнены рабочей жидкостью, например маслом. В крышке 8 и корпусе 3 установлены уплотнения 18 19 и 20. Упор работает в следующей послед вательности. Под действием прутка 15 шток 1 вместе с поршнем 6 перемещается в сторону подшипника . При этом давление в полости Г возрастает и жидкость перетекает в полость В через отверстие Б и зазор между пружинным клапаном 9 и поршнем 6, При увеличе нии давления в полости Г этот зазор уменьшается, что обеспечивает форси рование давления в полости Г при ув личении скорости поршня 6. По мере рассеивания кинетической энергии прутка 15 в жидкости скорость поршня 6 уменьшается, а, следовательно, уменьшается давление в полости Г. Это вызывает увеличение дроссельного зазора между пружинным клапаном 3 и поршнем 6. Таким образом, обеспечивается фор сированное уменьшение сопротивления перемещению поршня 6 до упора его в подшипник k. При этом не происходит значительных скольжений прутка 15 относительно штока И, так как поршень 6 вращается вместе с прутком 15 а силы трения в подшипнике Ц и сопряжениях поршня 6 с корпусом 3 и крышкой 8 незначительны. Наличие постоянной обильной смазки жидкостью обеспечивает малый износ подшипника k и сопряжений поршня 6 с корпусом 3 и крышкой 8. Подпитка жидкости от гидравлической системы станка через штуцер 1б компенсирует утечки жидкости. Расположение упорного подшипника 4 между радиальными опорами поршня 6 позволяет максимально использовать небольшие осевые габариты упора для уменьшения радиальных нагрузок при возможных в процессе работы стан ка несоосных положениях прутка 15 и поршня 1б. Это также уменьшает изно ,радиальных опор. Таким образом, в данном упоре точ ность останова прутка 15 без сокраще ния технологических возможностей 74 станка повышается за счет расположения гидравлического демпфера внутри рычага 1, а упорного подшипника k внутри корпуса 3В случае, когда по какой-либо причине, например поломки отрезного резца, деталь не отрезается, при повороте рычага 1 в рабочую позицию шток 1t встречается с прутком 15 осевой конической поверхностью. При этом шток 1 и поршень 6 перемещаются в осевом направлении до тех пор, пока рычаг 1 не займет положение, соосное с прутком 15. При последующей подаче пруток 15 упирается через корпус 3 подшипник k поршень 4 и шток Н в рычаг 1. При этом подающая цанга проскальзывает по прутку 15 или сжимается в, приводе механизма подачи прутка (на чертеже не показано) Длина вылета прутка 15 не увели- чивается и исключается поломка других инструментов и приспособлений. Таким образом, в данном упоре надежность работы механизма подачи прутка повышается за счет наличия конической поверхности на подвижной части упора. Упор демпфирующий разработан применительно к токарному многошпиндельному автомату мод. , , КА-103 и может быть применен как на многошпиндельных, так и на одношпиндельных токарных автоматах, а также на токарно-револьверных станках. Технико-экономическая эффективность при применении изобретения обусловлена повышением точности останова прутка. Формула изобретения Упор демпфирующий, в полости корпуса которого расположен подвижный шток с упорным подшипником качения, отличающийся тем, что, с целью повышения точности, упор снабжен пружиннным клапаном и установленным в полости корпуса поршнем с двумя отверстиями, причем пружинный клапан предназначен для периодического взаимодействия с одним из отверстий поршня и закреплен на поршне, а полость корпуса заполнена рабочей жидкостью. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № , кл. В 23 В 13/00, 1978.

/5 7 5 /

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подачи пруткового материала | 1978 |

|

SU742040A1 |

| Упор демпфирующий | 1983 |

|

SU1122428A1 |

| Механизм подачи и зажима прутка | 1981 |

|

SU986607A1 |

| МЕХАНИЗМ ЗАЖИМА ПРУТКОВОГО МАТЕРИАЛА | 1969 |

|

SU256469A1 |

| Упор демпфирующий | 1985 |

|

SU1292925A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Люнет к автоматам фасонно-продольного точения | 1985 |

|

SU1321546A1 |

| Механизм зажима и подачи прутка | 1987 |

|

SU1472178A1 |

| Поворотное делительное устройство | 1987 |

|

SU1511065A1 |

| Механизм подачи и зажима прутка | 1985 |

|

SU1282963A1 |

Авторы

Даты

1982-02-15—Публикация

1980-05-20—Подача