I

Изобретение относится к мапшностроению и может быть использовано при ремонте изно шенных деталей, например крестовин карданны шарниров.

По основному авт. св. № 733949 известно устройство для восстановления детали типа крестовины карданного шарнира, содержащее установленные в индивидуальных подшипниковых узлах четыре шпиндельных головки, каждая из которых выполнена с индивидуальными приводами вращения и осевого перемещения, а также механизм фиксашт восстанавливаемой детали (1.

Недостатком известного устройства являет ся отсутствие контроля глубины раздачи ишпов, 1гак как при одновременной обработке всех шипов крестовины невозможно обеспечить задаиную глубину раздачи, которая должна быть для всех шипов одинаковой. Это объясняется тем, что шипы восстанавливаемой крестовины отличаются по твердости (допускаемые пределы твердости по НРС 57-65). Указанные недостатки сушественно снижают

качество восстанавливаемых деталей и производительность устройства.

Цель изобретения - повышение качества восстанавливаемых деталей, а также повышение производительности работы устройства.

С этой целью каждая шпиндельная головка снабжена механизмом контроля глубины обработки шипов крестовины, выполненным в виде установленнсм на станнне направляющей, размещенного на ней с возможностью переме10щения и подпружиненного относительно нее ползуна, конечного выключателя, установленного на станине с возможностью взаимодействия с ползуном, и рычажно-шарнирного механизма, рычаги которого шарнцрно связаны

15 с подшипниковым узлом и ползуном.

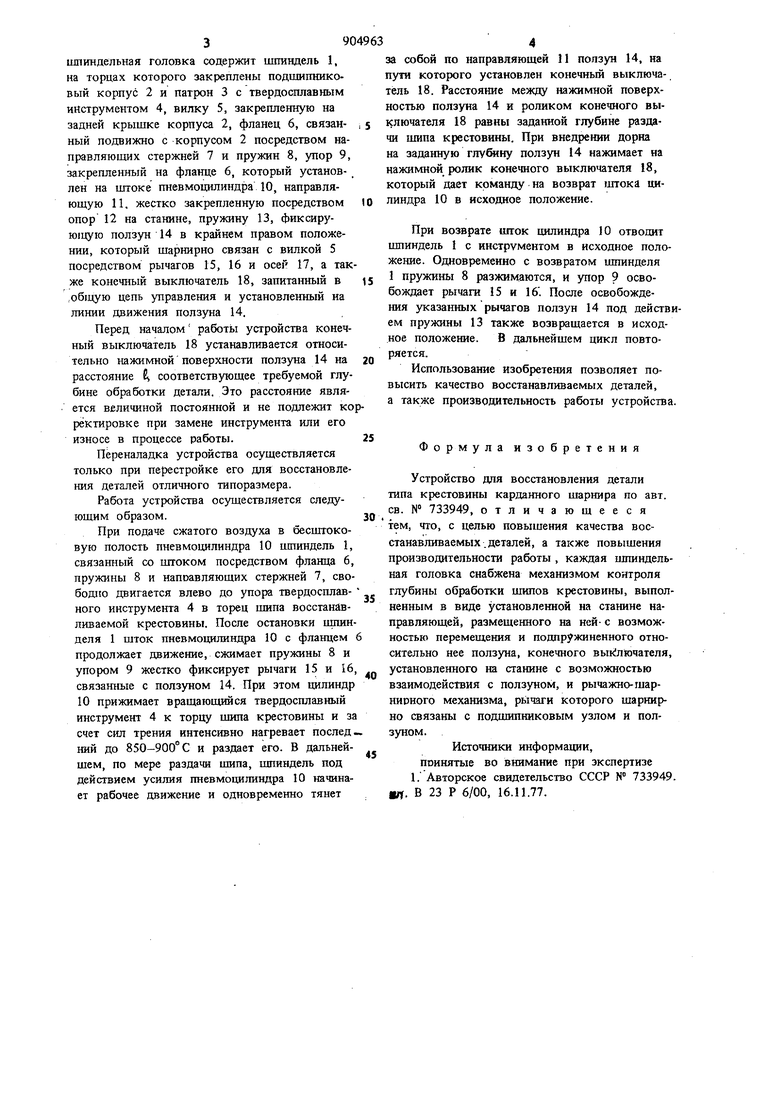

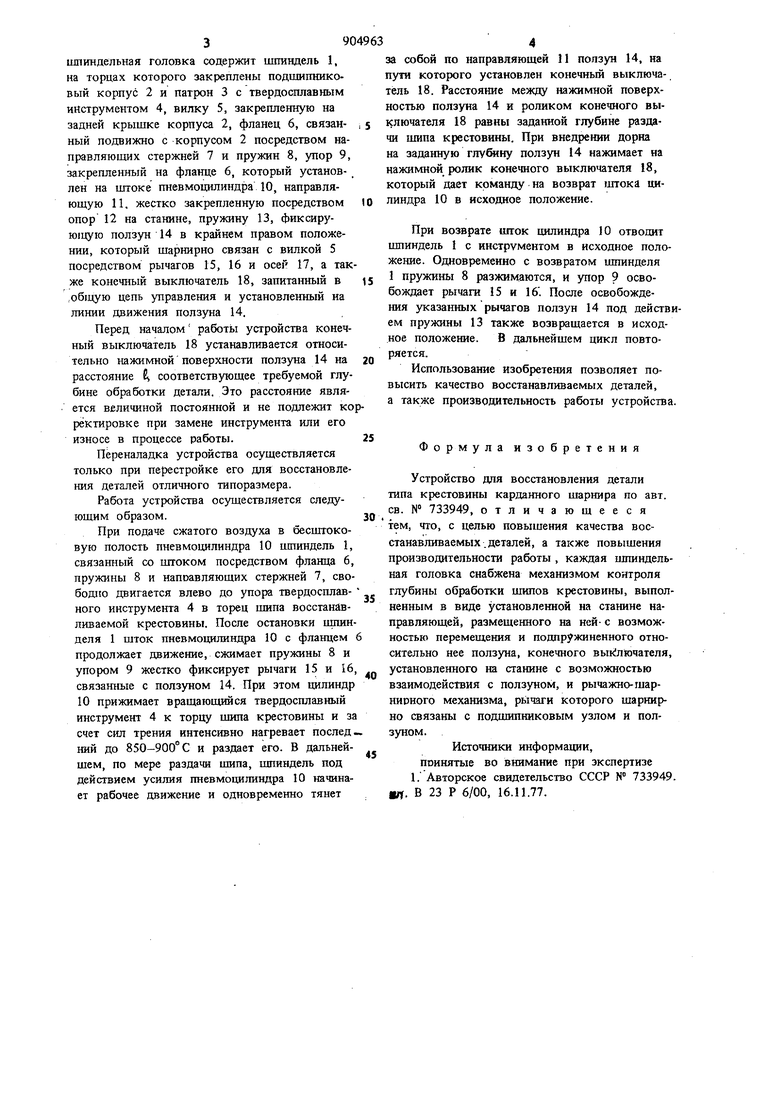

На фиг. 1 нзображена шпиндельная головка с механизмом, контроля глубины обработки шипов крестовины, исходное положе1ше; на. фиг. 2 - то же, при окончании процесса

20 восстановления.

Устройство для восстановления деталей типа крестовины карданных шарниров состоит из четырех шпиндельных головок. Каждая 390 шпиндельная головка содержит шпиндель 1, на торцах которого закреплены подшипниковый корпус 2 и патрон 3 с твердосплавным инструментом 4, вилку 5, закрепленную на задней крышке корпуса 2, фланец 6, связанный подвижно с корпусом 2 посредством направляющих стержней 7 и пружин 8, упор 9, закрепленный на фланце 6, который установ- лен на штоке пневмоцилиндра 10, направляющую 11, жестко закрепленную посредством опор 12 на станине, пружину 13, фиксирующую ползун 14 в крайнем правом положении, который шарнирно связан с вилкой 5 посредством рычагов 15, 16 и осей 17, а так же конечный выключатель 18, запитанный в общую цепь управления и установленный на линии движения ползуна 14. Перед началом работь устройства конечный выключатель 18 устанавливается относительно нажимной поверхности ползуна 14 на расстояние 6, соответствующее требуемой глубине обработки детали. Это расстояние является величиной постоянной и не подлежит ко ректировке при замене инструмента или его износе в процессе работы. Переналадка устройства осуществляется только при перестройке его для восстановления деталей отличного типоразмера. Работа устройства осуществляется следующим образом. При подаче сжатого воздуха в бесиггоковую полость пневмоцилиндра 10 шпиндель 1, связанный со штоком посредством фланца 6, пружины В и направляющих стержней 7, свободно двигается влево до упора твердосплавного инструмента 4 в торец шипа восстанавливаемой крестовины. После остановки ппшндепя 1 щток пневмоцилиндра 10 с фланцем продолжает движение, сжимает пружины 8 и упором 9 жестко фиксирует рычаги 15 и 16 связанные с ползуном 14. При этом цилиндр 10 прижимает вращающийся твердосплавный инструмент 4 к торцу шипа крестовины и за счет сил трения интенсивно нагревает послед НИИ до 850-900° С и раздает его. В дальнейшем, по мере раздачи пшпа, пшиндель под действием усилия пневмоцилиндра 10 начинает рабочее движение и одновременно тянет за собой по направляющей 11 ползун 14, на пути которого установлен конечный выключатель 18. Расстояние между нажимной поверхностью ползуна 14 и роликом конечного выключателя 18 равны заданной глубине раздачи шипа крестовины. При внедрении дорна на заданную глубину ползун 14 нажимает на нажимной ролик конечного выключателя 18, который дает команду на возврат ипока цилиндра 10 в исходное положение. При возврате шток цилиндра 10 отводит шпиндель 1 с инструментом в исходное положение. Одновременно с возвратом шпинделя 1 пружины 8 разжимаются, и упор 9 освобождает рычаги 15 и 16. После освобождения указанных рычагов ползун 14 под действием пружины 13 также возвращается в исходное положение. В дальнейшем цикл повторяется. Использование изобретения позволяет повысить качество восстанавливаемых деталей, а также производительность работы устройства. Формула изобретения Устройство для восстановления детали типа крестовины карданного шарнира по авт. св. № 733949, отличающееся тем, что, с целью повышения качества восстанавливаемых, деталей, а также повышения производительности работы , каждая шпиндельная головка снабжена механизмом контроля глубины обработки шипов крестовины, выполненным в виде установленной на станине направляющей, размещенного на ней- с возможностью перемещения и подпружиненного относительно нее ползуна, конечного вык пючателя, установленного на станине с возможностью взаимодействия с ползуном, и рычажно-шарнирного механизма, рь1чаги которого шарнирно связаны с подшипниковым узлом и ползуном. Источники информации, поикятые во внимание при экспертизе 1. Авторское свидетельство СССР № 733949. en. В 23 Р 6/00, 16.11.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для восстановления детали типа крестовины карданного шарнира | 1977 |

|

SU733949A1 |

| Устройство для восстановления деталей типа крестовин карданного шарнира | 1982 |

|

SU1013186A1 |

| Устройство для восстановления деталей типа крестовин карданного шарнира | 1989 |

|

SU1652041A1 |

| Устройство для восстановления деталей типа крестовин карданного шарнира | 1981 |

|

SU1031710A1 |

| Способ восстановления пустотелых изделий | 1987 |

|

SU1505737A1 |

| Способ восстановления пустотелых деталей раздачей | 1988 |

|

SU1593874A1 |

| Вертикальная машина для центробежного литья | 1979 |

|

SU996078A1 |

| Вертикальная машина для центробежного литья | 1978 |

|

SU1011332A1 |

| Устройство для восстановления деталей | 1990 |

|

SU1742018A1 |

| Металлорежущий станок | 1985 |

|

SU1278108A1 |

Авторы

Даты

1982-02-15—Публикация

1980-05-14—Подача