t

Изобретение относится к механической обработке материалов, а именно к устройствам для центрирювания цилиндрических заготовок, полученных свободной ковкой.

Известно устройство для центрирования цилиндрических заготовок, содержа11ее две призмы с независимыми приводами и датчиками обратной связи р .

Недостатком известного устройства является низкая точность центрирования заготовок, полученных свободной ковкой.

Цель изобретения - повьшение точности центрирования цилиндрических заготовок, полученных свободной ковкой.

Указанная цель достигается тем, что каждая из призм снабжена механизмом ее горизонтального перемещения и механизмом ориентации призмы, причем механизм горизонтального перемещения призмы выполнен в виде

редуктора с приводом, шлицевого вала, зубчатого колеса и рейки, при этом редуктор кинематически связан со шлицевым валом, на конце которого установлен зубчатое колесо, контактирующее с жестко закрепленной на призме рейкой, а механизм ориентации призмы вьшолнен в виде двух подпружиненных поворотных рычагов, установленных с возможностью осе10вого перемещения штоков с коническими хвостовиками и закрепленных на призме концевых выключателей, причем рычаги контактируют со штоками, а их конические хвостовики - с конtsцевыми выключателями.

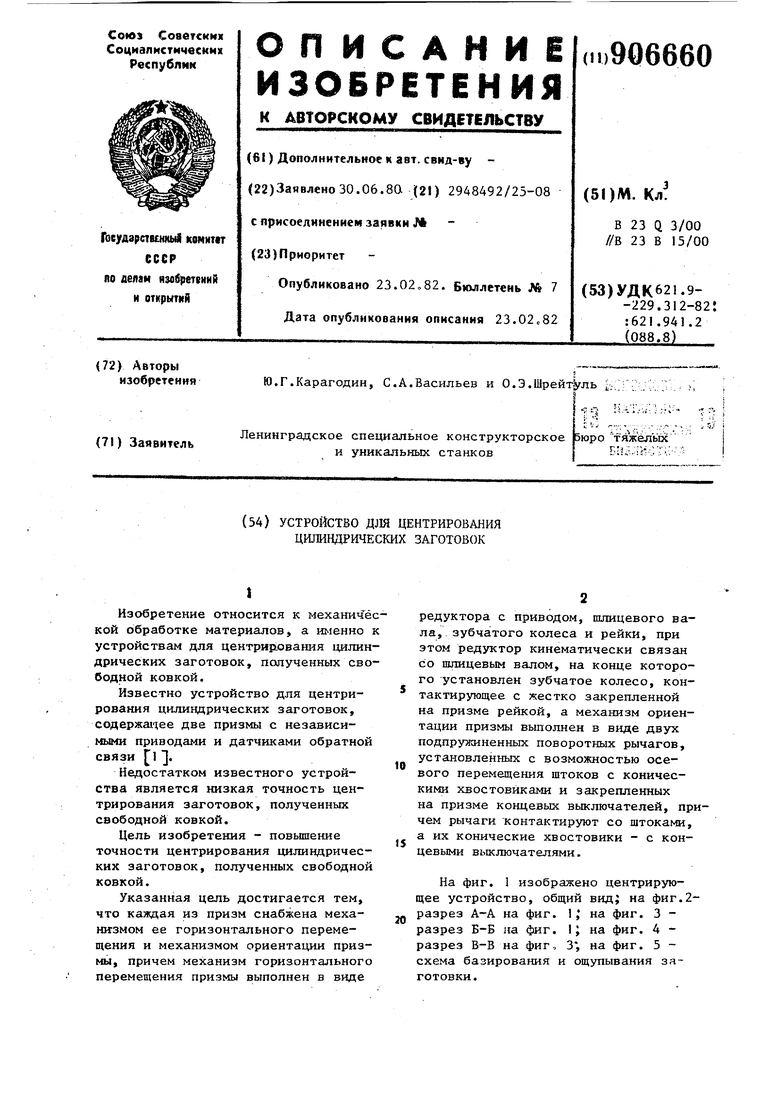

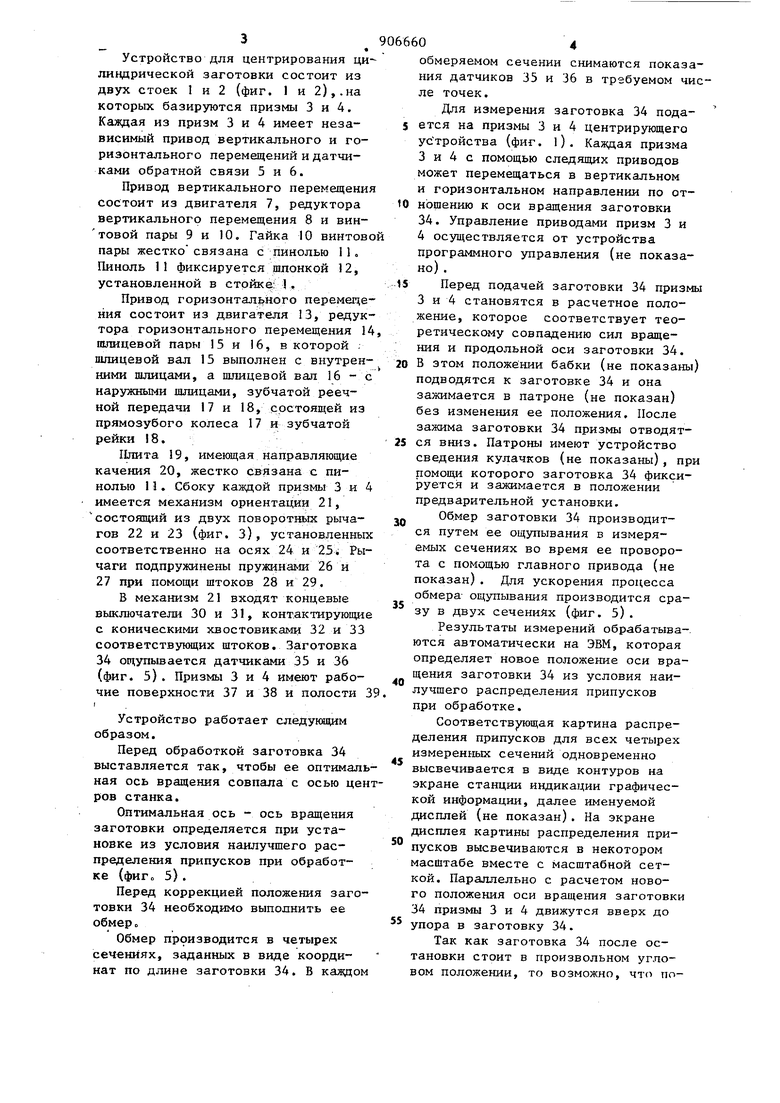

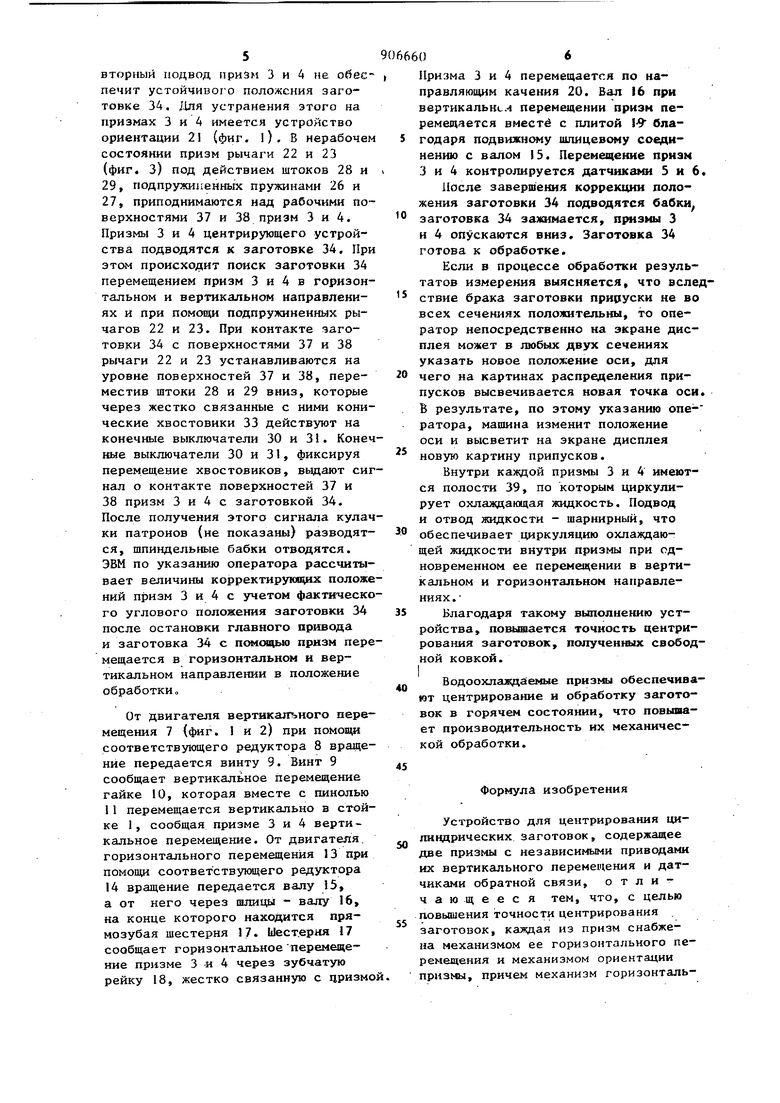

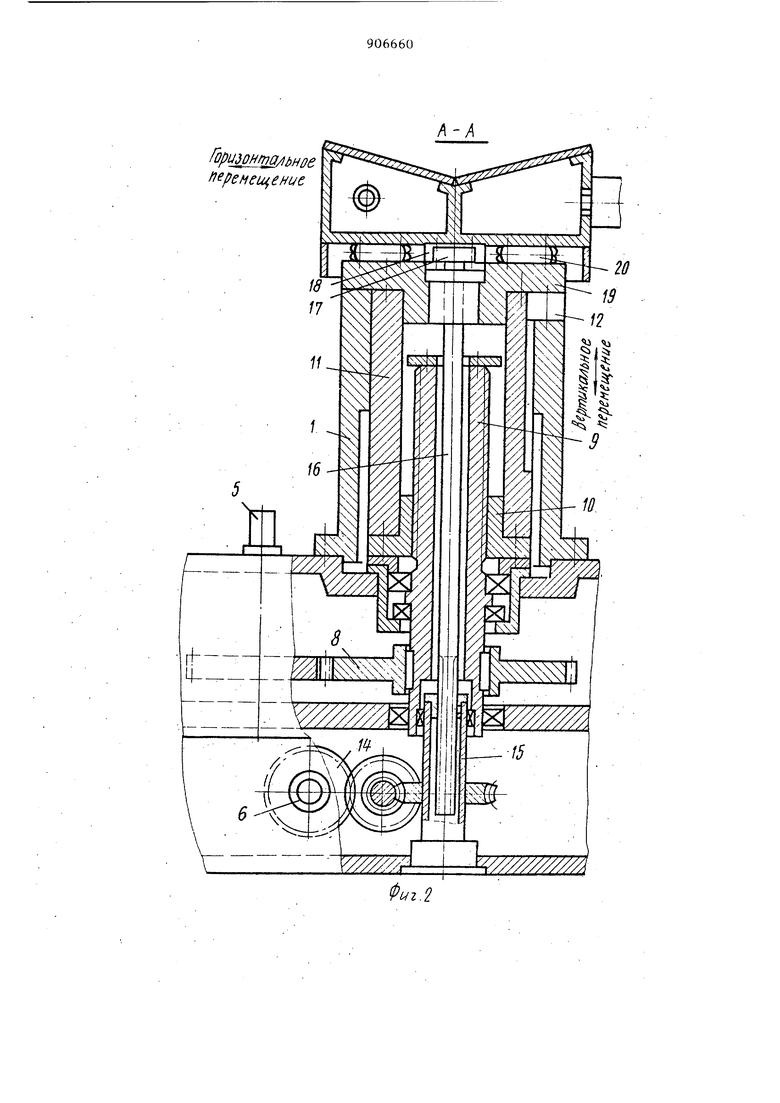

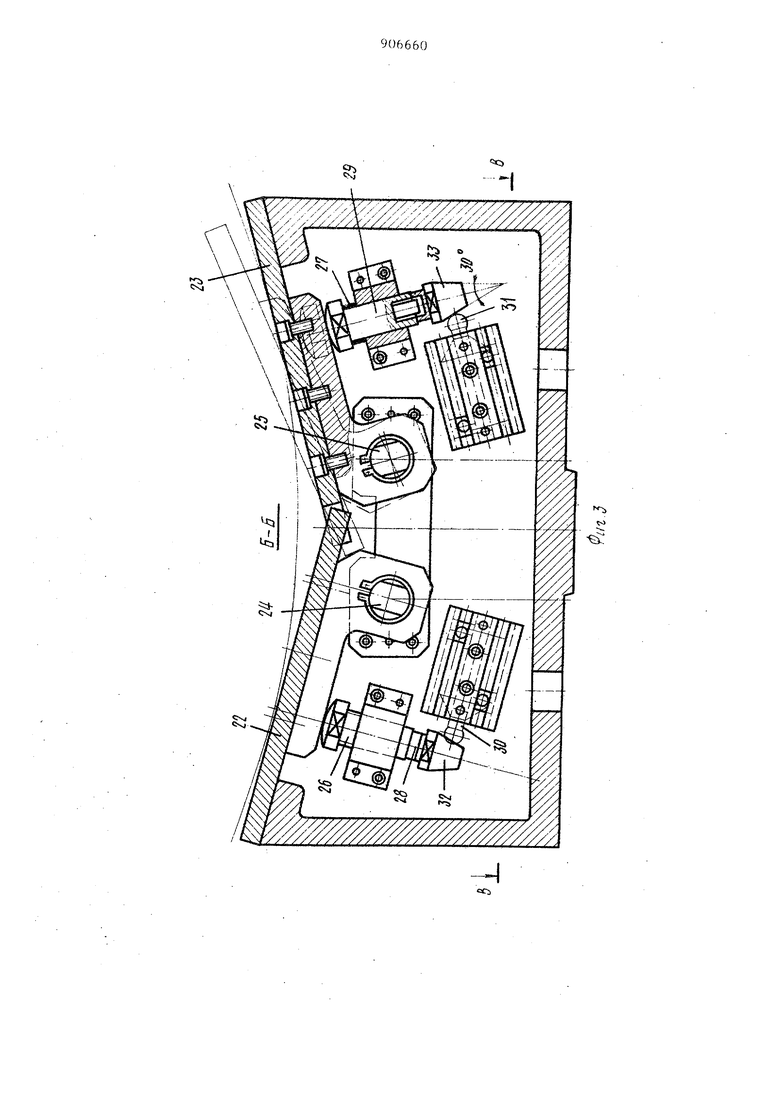

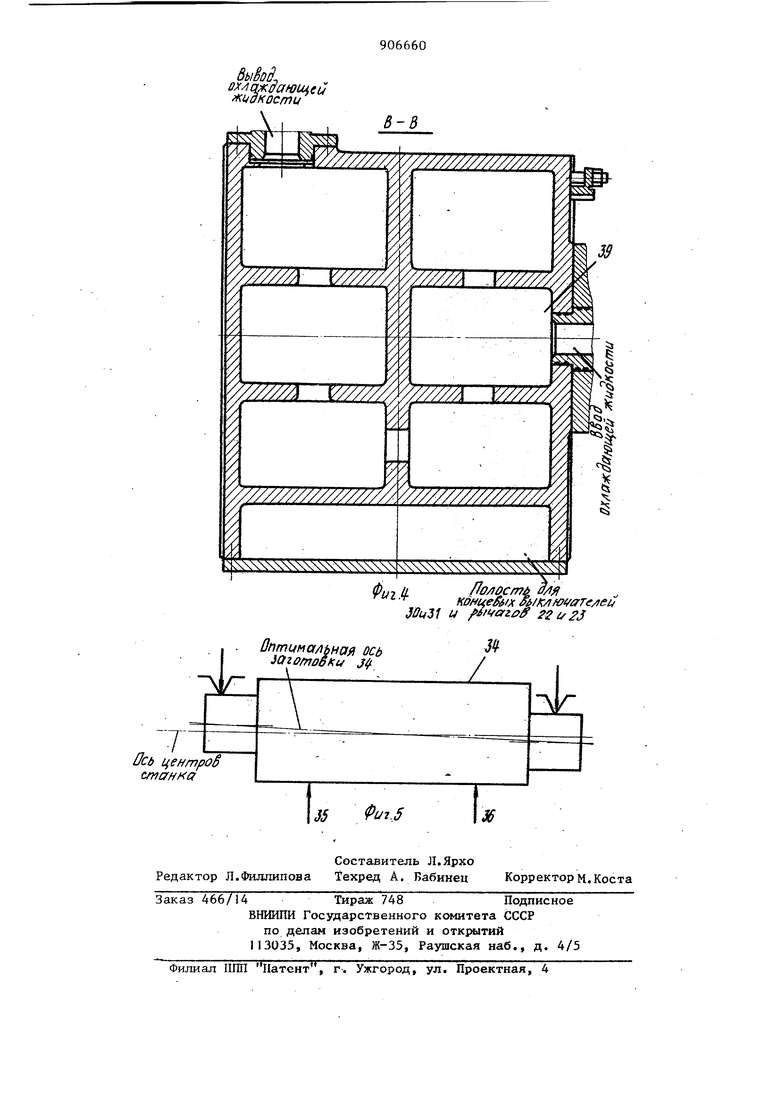

На фиг. 1 изображено центрирующее устройство, общий вид; на фиг.2разрез А-А на фиг. 1, на фиг. 3 20разрез Б-Б на фиг. 1J на фиг. 4 разрез В-В на фиг. 3, на фиг. 5 схема базирования и ощупывания заготовки.

Устройство для центрирования ци ливдрической заготовки состоит из двух стоек 1 и 2 (фиг. 1 и 2),.на которых базируются призмы 3 и 4. Каждая из призм 3 и 4 имеет независимый привод вертикального и горизонтального перемещений и датчиками обратной связи 5 и 6.

Привод вертикального перемещения состоит из двигателя 7, редуктора вертикального перемещения 8 и винтовой пары 9 и 10. Гайка 10 винтово пары жестко связана с пинолью 11, Пиноль 11 фиксируется шпонкой 12, установленной в стойке: 1 ,

Привод горизонтал: ного перемещения состоит из двигателя 13, редуктора горизонтального перемещения 14 шлицевой пары 15 и 16, в которой . шлицевой вал 15 выполнен с внутренними шлицами, а шлицевой вал 16 - с наружными шлицами, зубчатой реечной передачи 17 и 18, состоящей из прямозубого колеса 17 и зубчатой рейки 18.

Плита 19, имеющая направляющие качения 20, жестко связана с пинолью 11. Сбоку каждой призмы 3 и 4 имеется механизм ориентации 21, состоящий из двух поворотных рычагов 22 и 23 (фиг. З), установленных соответственно на осях 24 и 23; Рычаги подпружинены пружинами 26 и 27 при помощи штоков 28 и 29.

В механизм 21 входят концевые выключатели 30 и 31, контактирующие с коническими хвостовиками 32 и 33 соответствующих штоков. За.готовка 34 ощупывается датчиками 35 и 36 (фиг. 5). Призмы 3 и 4 имеют рабочие поверхности 37 и 38 и полости 3

I

Устройство работает следукщим образом.

Перед обработкой заготовка 34 выставляется так, чтобы ее оптимальная ось вращения совпала с осью ценров станка.

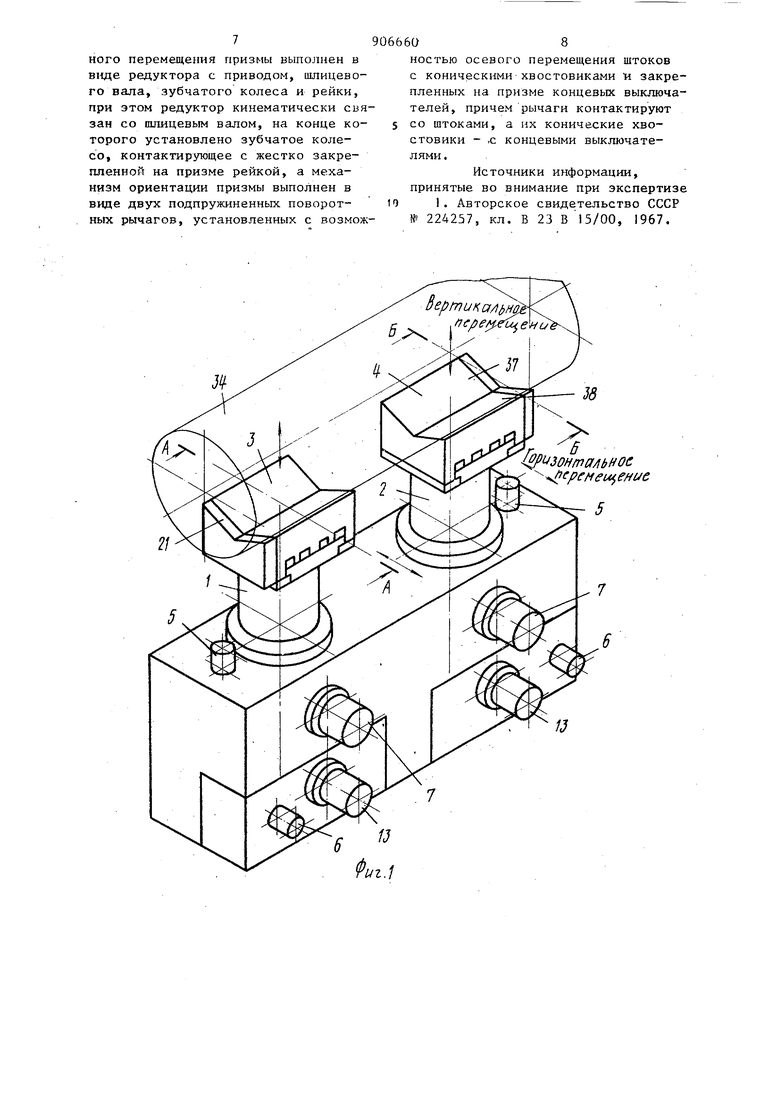

Оптимальная ось - ось вращения заготовки определяется при установке из условия наилучшего распределения припусков при обработке (фиго 5).

Перед коррекцией положения заготовки 34 необходимо выполнить ее обмер о

Обмер ПР9ИЗВОДИТСЯ в четырех сечениях, заданных в виде координат по длине заготовки 34. В каждой

обмеряемом сечении снимаются показания датчиков 35 и 36 в требуемом числе точек.

Для измерения заготовка 34 подается на призмы 3 и 4 центрирующего устройства (фиг. l). Каждая призма

3и 4 с помощью следящих приводов может перемещаться в вертикальном

и горизонтальном направлении по отнощению к оси вращения заготовки 34. Управление приводами призм 3 и

4осуществляется от устройства программного управления (не показано) .

Перед подачей заготовки 34 призмы 3 и 4 становятся в расчетное положение, которое соответствует теоретическому совпадению сил вращения и продольной оси заготовки 34. В зтом положении бабки (не показаны) подводятся к заготовке 34 и она зажимается в патроне (не показан) без изменения ее положения. После зажима заготовки 34 призмы отводятся вниз. Патроны имеют устройство сведения кулачков (не показаны), при

помощи которого заготовка 34 фиксируется и зажимается в положении

предварительной установки.

Обмер заготовки 34 производится путем ее ощупывания в измеряемых сечениях во время ее проворота с помощью главного привода (не показан). Для ускорения процесса обмера ощупывания производится сразу в двух сечениях (фиг. 5).

Результаты измерений обрабатыва-. ются автоматически на ЭВМ, которая определяет новое положение оси вращения заготовки 34 из условия наилучшего распределения припусков при обработке.

Соответствующая картина распределения припусков для всех четырех измеренных сечений одновременно высвечивается в виде контуров на экране станции индикации графической информации, далее именуемой дисплей (не показан). На экране дисплея картины распределения припусков высвечиваются в некотором масштабе вместе с масштабной сеткой. Параллельно с расчетом нового положения оси вращения заготовки 34 призмы 3 и 4 движутся вверх до упора в заготовку 34.

Так как заготовка 34 после остановки стоит в произвольном угловом положении, то возможно, что повторный подвод призм 3 и 4 не обес лечит устойчивого положения заготовке 34. Для устранения этого на призмах 3 и 4 имеется устройство ориентации 21 (фиг, 1). В нерабоче состоянии призм рычаги 22 и 23 (фиг. З) под действием штоков 28 и 29, подпружиненных пружинами 26 и 27, приподнимаются над рабочими по верхностями 37 и 38 призм 3 и 4. Призмы 3 и 4 центрирующего устройства подводятся к заготовке 34. Пр этом происходит поиск заготовки 34 перемещением призм 3 и 4 в горизон тальном и вертикальном направлениях и при помощи подпружиненных рычагов 22 и 23. При контакте заготовки 34 с поверхностями 37 и 38 рычаги 22 и 23 устанавливаются на уровне поверхностей 37 и 38, переместив штоки 28 и 29 вниз, которые через жестко связанные с ними кони ческие хвостовики 33 действуют на конечные выключатели 30 и 31. Конеч ные выключатели 30 и 31, фиксируя перемещение хвостовиков, вьщают си нал о контакте поверхностей 37 и 38 призм 3 и 4 с заготовкой 34. После получения этого сигнала кулач ки патронов (не показаны) разводятся, шпиндельные бабки отводятся. ЭВМ по указанию оператора рассчитывает величины корректирукяцих положе ний призм 3 и 4 с учетом фактическо го углового положения заготовки 34 после останолзки главного привода и заготовка 34 с призм пере мещается в горизонтальн и вертикальном направлении в положение обработки, От двигателя вертикал ного перемещения 7 (фиг. 1 и 2) при помовщ соответствующего редуктора 8 вращение передается винту 9. Винт 9 сообщает вертикальное перемещение гайке 10, которая вместе с пинолью 11 перемещается вертикально в стойке 1, сообщая призме 3 и 4 вертикальное перемещение. От двигателя. горизонтального перемещения 13 при помощи соответствукнцего редуктора 14 вращение передается валу 15 а от него через шлицы - валу 16, на конце которого находится прямозубая щестерня 17« Шестерня 17 сообщает горизонтальноеперемещение призме 3 и 4 через зубчатую рейку 18, жестко связанную с цризмо Призма 3 и 4 перемещается по направляющим качения 20. Вал 16 при вертикальней перемещении призн перемещается вместе с плитой 1-9 благодаря подвижнсту ишицевому соединению с валом 15. Перемещение призм 3 и 4 контролируется датчиками 5 и 6. После завершения коррекции положения заготовки 34 подводятся бабки заготовка 34 зажимается, П1жзмы 3 и 4 опускаются вниз. Заготовка 34 готова к обработке. Если в процессе обработки результатов измерения выясняется, что вследствие брака заготовки припуски не во всех сечениях положительны, то оператор непосредственно на экране дисплея может в любых двух сечениях указать новое положение оси, для чего на картинах распределения припусков высвечивается новая точка оси. В результате, по этому указанию oneратора, машина изменит положение оси и высветит на экране дисплея новую картину припусков. Внутри каждой призмы 3 и 4 имеются полости 39, по которым циркулирует охлаждающая жидкость. Подвод и отвод жидкости - шарнирный, что обеспечивает циркуляцию охлаждающей жидкости внутри призмы при одновременном ее перемещении в вертикальном и горизонтальном направлениях. Благодаря такому выполнению устройства, повышается точность центрирования заготовок, папучен1В11х свободной ковкой. Водоохлаждйемые приз1«4 обеспечивают центрирование и обработку заготовок в горячем состоянии, что повышает производительность их механической обработки. Формула изобретения Устройство для центрирования цилнчдрических заготовок, содержащее две призмы с независимыми приводами их вертикального перемещения и датчиками обратной связи, отличающееся тем, что, с целью повышения точности центрирования . заготовок, каждая из призм снабжена механизмом ее горизонтального перемещения и механизмом ориентации призмы, причем механизм горизонталь7

ного перемещения призмы выполнен в виде редуктора с приводом, шлицевого вала, зубчатого колеса и рейки, при этом редуктор кинематически связан со шлицевым валом, на конце которого установлено зубчатое колесо, контактирующее с жестко закрепленной на призме рейкой, а механизм ориентации призмы выполнен в виде двух подпружиненных поворотных рычагов, установленных с возмож

066608

ностью осевого перемещения штоков с коническими хвостовиками и закрепленных на призме концевых выключателей, причем рычаги контактируют 5 со штоками, а их конические хвостовики - ,с концевыми выключателями .

Источники информации, принятые во внимание при экспертизе 10 1. Авторское свидетельство СССР № 224257, кл. В 23 в15/00, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКАРНО-ОБТОЧНОЙ СТАНОК | 1973 |

|

SU395183A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1969 |

|

SU253830A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Линия для спирального оребрения труб лентой | 1978 |

|

SU733760A1 |

| ПРОДОЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ СВАРНЫХ СТЫКОВ | 1967 |

|

SU206276A1 |

| Загрузочное устройство | 1984 |

|

SU1202794A1 |

| СИСТЕМА ДЛЯ ИСПОЛЬЗОВАНИЯ СОВМЕСТНО С ПРЕССОМ ДЛЯ ШТАМПОВКИ ИЗДЕЛИЯ | 1990 |

|

RU2030239C1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Станок для заварки стеклозаготовок | 1979 |

|

SU870362A1 |

зонта/ibHOC l fpeHeu eHue

Горизонта/ мое 1 ремб1ценис

to

sS

..

ff ijoKDcmu

В

/Jo/iOCmA ff/

KOffi eS ix ffi /K/}fOVffTe/}eu

ffi4 J0n31 и / ttfarz ff 22f/2J

Авторы

Даты

1982-02-23—Публикация

1980-06-30—Подача