(54) СТАНОК ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки сферических поверхностей | 1986 |

|

SU1324828A1 |

| Станок для обработки сферических поверхностей | 1982 |

|

SU1047665A1 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| Универсальное устройство с однокоординатным числовым программным управлением для обработки сферических и плоских матриц и пуансонов с некруглой в плане боковой конической поверхностью | 1977 |

|

SU659293A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1969 |

|

SU249232A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Станок для обработки гребных винтов | 1940 |

|

SU70077A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ И ВОГНУТЫХ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1971 |

|

SU305041A1 |

I

Изобретение относится к абразивной обработке и может быть использовано в оптической промышленности при шлифовании и полировании сферических поверхностей.

Известен станок для обработки сферических поверхностей, содержащий станину со смонтированными на ней приводом, шпинделем изделия и силовой головкой с шароным поводком, закрепленной на качающемся рычаге, расположенном на оси, жестко связанной с кареткой, установленной с возможностью возвратно-поступательного перемещения в качающейся кулисе, имеющей вертикальные направляющие f 11

Однако в известном станке не обеспечивается направление силового замыкания по нормали к обрабатываемой поверхности, так как величина настраиваемого радиуса обрабатываемой поверхности колеблется на углу качания кулисы по косину сои дельному закону вследствие прямолинейного перемещения пальца, а радиус обрабатываемых поверхностей зависит от конечных размеров кулисы и не охватывает весь диапазон обрабатываемых поверхностей с радиусами от поля до бесконечности.

Цель изобре1 ения - расширение диапазона обрабатываемых сфер при создании силового замь1кання по нормали к обрабатываемой поверхности.

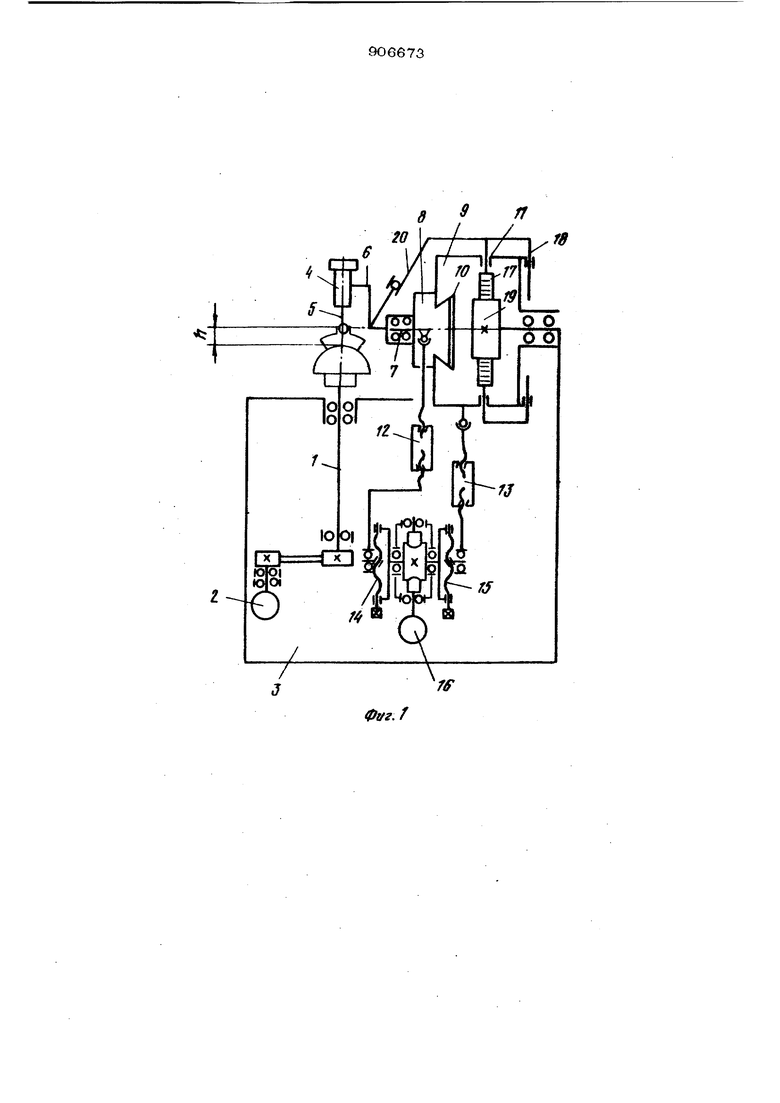

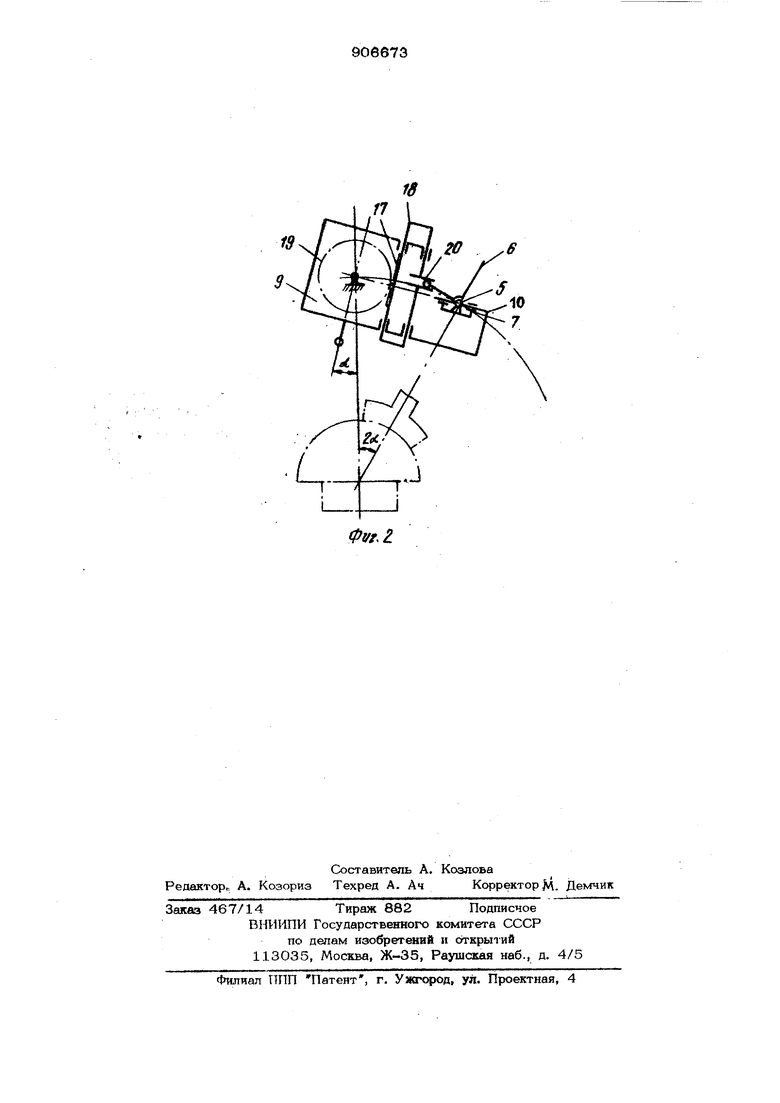

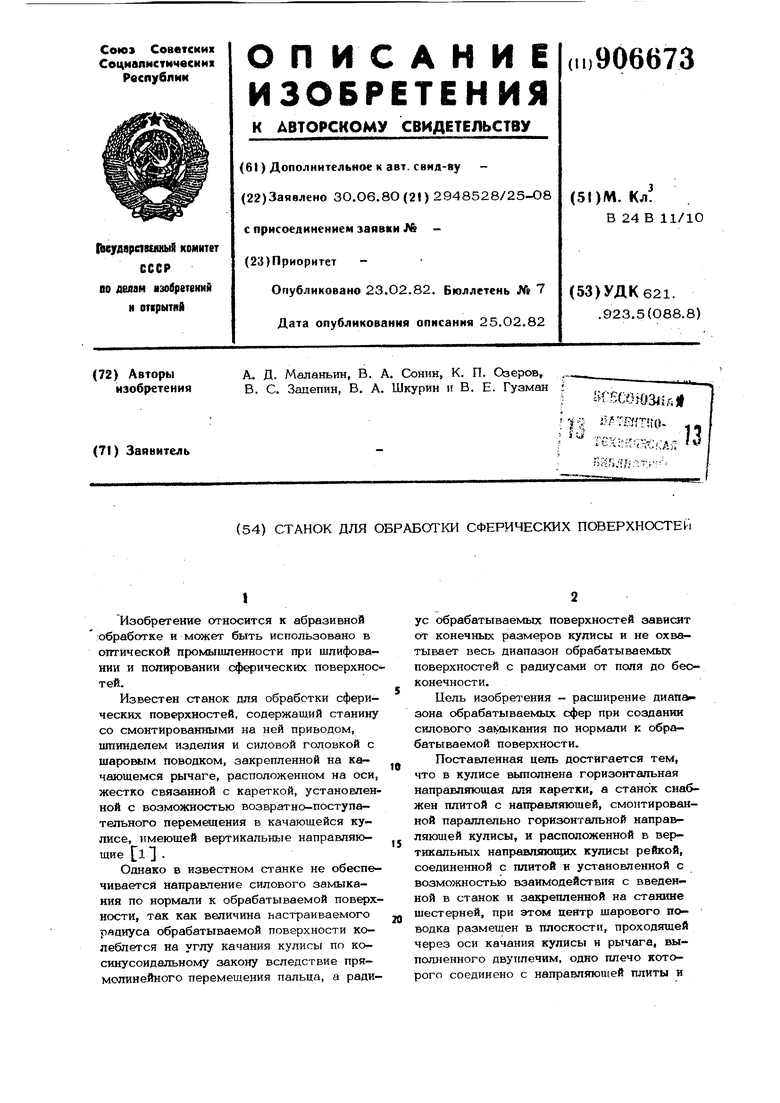

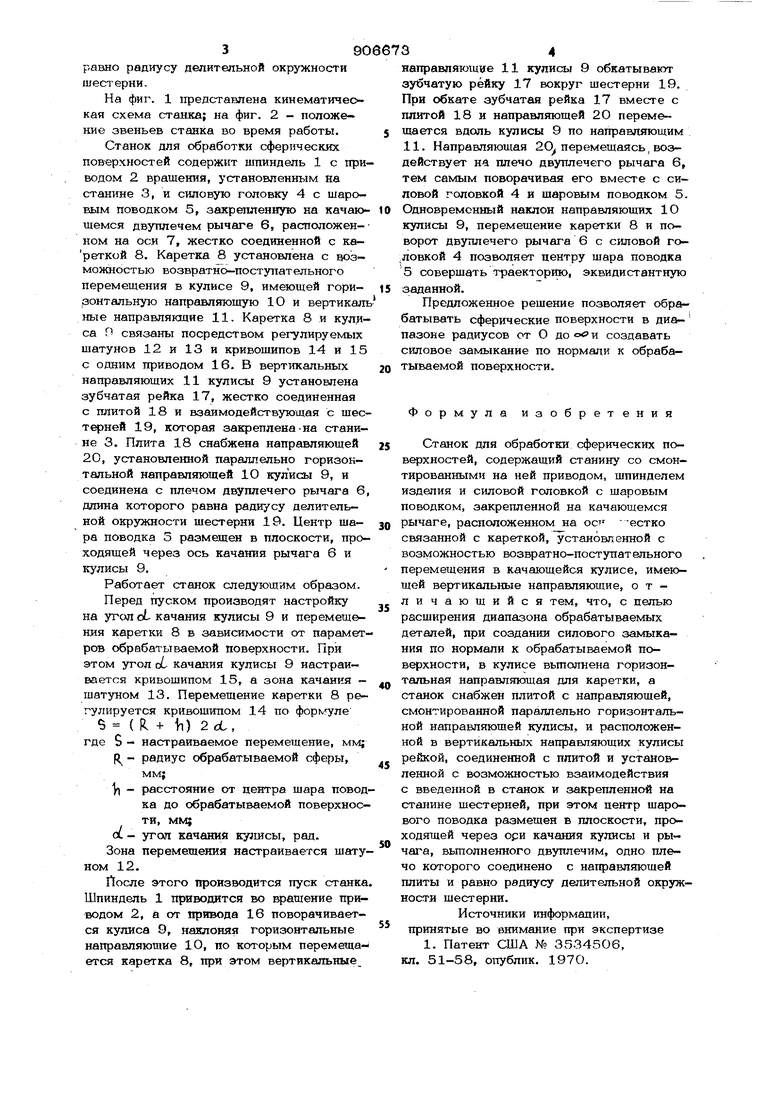

Поставленная цель достигается тем, что в кулисе вьшолнена горизонтальная направляющая для каретки, а станок снабжен плитой с напр авляющей, смонтированной параллельно горизонтальной направляющей кулисы, и расположенной в вертикальных направляющих кулисы рейкой, соединенной с плитой и установленной с возможностью взаимодействия с введенной в станок и закрепленной на станине шестерней, при этом центр шарового по- водка размещен в плоскости, проход$пцеЙ через оси качания кулисы и рычага, выполненного двуплечим, одно плечо которого соединено с направляющей плиты и равно радиусу делительной окружности шестерни. На фиг. 1 представлена кинематическая схема станка; на фиг. 2 - ноложекие звеньев станка во время работы. Станок для обработки сферических поверхностей содержит шпиндель 1 с при водом 2 вращения, установленным на станине 3, и силовую головку 4 с шаровым поводком 5, закрепленную на качающемся двуплечем рычаге 6, расположен- ном на оси 7, жестко соединенной с ка- реткой 8. Каретка 8 установлена с воз- молшостью возвратно-поступательного перемещения в кулисе 9, имеющей гориронтальную направляю.щую 10 и вертикал ные направлякшие 11. Каретка 8 и кулиса f связаны посредством регулируемых шатунов 12 и 13 и кривош.ипов 14 и 15 с одним приводом 16. В вертикальных направляющих 11 кулисы 9 установлена зубчатая рейка 17, жестко соединенная с плитой 18 и взаимодействующая с шес терней 19, которая закреплена-на станине 3. Плита 18 снабжена направляющей 20, установленной параллельно горизонтальной направляющей 10 кулисы 9, и соединена с плечом двуплечего рычага 6 длина которого равна радиусу делительной окружности шестерни 19. Центр шаpa поводка 5 размещен в плоскости, проходящей через ось качания рычага 6 и кулисы 9. Работает станок следующим образом. Перед пуском производят настройку на уголсЛ- качания кулисы 9 и перемещения каретки 8 в зависимости от парамет ров обрабатываемой поверхности. При этом угол fL качания кулисы 9 настраивается кривошипом 15, а зона качания - шатуном 13. Перемещение каретки 8 регулируется кривошипом 14 по S { Р. + fi) 2сС, где S - настраиваемое перемещение, мм; - радиус обрабатываемой сферы, Vl - расстояние от центра шара повод ка до обрабатываемой поверхнос ти, мм; cL - угол качания кугшсы, рад. Зона перемещения настраивается шату ном 12. После этого производится пуск станка Шпиндель 1 приводится во вращение приводом 2, а от тфивода 16 поворачивается кулиса 9, наклоняя горизонтальные направляющие 10, по которым перемещается каретка 8, при этом вертикальные направляющие 11 кулисы 9 обкатывают зубчатую рейку 17 вокруг шестерни 19. При обкате зубчатая рейка 17 вместе с плитой 18 и направляющей 20 перемещается вдоль кулисы 9 по направл5пощим 11. Направляющая 2О перемещаясь, воздействует на плечо двуплечего рычага 6, тем самым поворачивая его вместе с силовой головкой 4 и шаровым поводком 5. Одновременный наклон направляющих Ю кулисы 9, перемещение каретки 8 и поворот двуплечего рычага 6 с силовой го,ловкой 4 позволяет центру шара поводка 5 совершать траекторию, эквидистантную заданной. Предложенное решение позволяет обрабатывать сферические поверхности в диапазоне радиусов от О до о и создавать силовое замыкание по нормали к обрабатываемой поверхности. Формула изобретения Станок для обработки сферических поверхностей, содержащий станину со смонтированными на ней приводом, шпинделем изделия и силовой головкой с шаровым поводком, закрепленной на качающемся рычаге, расположенном на ост - -естко связанной с кареткой, установленной с возможностью возвратно-поступательного перемещения в качающейся кулисе, имеющей вертикальные направляющие, отличающийся тем, что, с целью расширения диапазона обрабатываемых деталей, при создании силового замыкания по нормали к обрабатываемой поверхности, в кулисе вьшолнена горизонтальная направл5пащая для каретки, а станок снабжен плитой с направляющей, смонтированной параллельно горизонтальной направляющей кулисы, и расположенной в вертикальных направляющих кулисы рейкой, соединенной с плитой и установленной с возможностью взаимодействия с введенной в станок и закрепленной на станине шестерней, при этом центр шарового поводка размещен в плоскости, проходящей через ори качания кулисы и рычага, вьшолненного двуплечим, одно плечо которого соединено с направляющей плиты и равно радиусу делительной окружности шестерни. Источники информации, принятые во внимание при экспертизе 1, Патент США .№ 35345О6, кл. 51-58, опублик. 197О.

д П

Авторы

Даты

1982-02-23—Публикация

1980-06-30—Подача