(5) СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ СУХИХ СУЛЬФАТСОДЕРЖАЩИХ ПЫЛЕЙ И ШИХТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2197549C1 |

| Способ переработки обожженных медно-цинковых сульфидных концентратов | 1987 |

|

SU1527303A1 |

| Способ пирометаллургической переработки цинковых кеков | 1980 |

|

SU876761A1 |

| СПОСОБ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ МЕТАЛЛСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ | 2010 |

|

RU2473706C2 |

| Шихта для получения ванадиевого агломерата и окатышей | 1980 |

|

SU918322A1 |

| Способ грануляции фосфатного сырья | 1981 |

|

SU1006371A1 |

| Способ подготовки мышьяковистых сульфидных концентратов к пирометаллургической переработке | 1981 |

|

SU1006529A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕРМАНИЯ | 2008 |

|

RU2375481C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2175356C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2012 |

|

RU2507280C1 |

Изобретение относится к цветной металлургии и может быть использова но при грануляции сульфатсодержащих пылей никелевого производства.

Известен способ окатывания пылей металлургического производства, включающий шихтовку, смешивание пылей различных источников со связующими добавками, увлажнение или подсушку смеси, окатывание полученной шихты и сушку окатышей l .

Наиболее близок к предлагаемому по технической сущности и достигаемому результату способ получения окатышей из сухих сульфатсодержащих пылей, включаюций их шихтовку, увлажнение, окатывание шихты и сушку окатышей 2 .

Недостаток известного способа необходимость применения связующих веществ при окатывании малосернистых пылей, высокие потери цветных металлов при подаче сухих пылей на гранулятор.

Цель изобретения - снижение затрат на производство окатышей, уменьшение потерь цветных металлов, повышение качества и технологических свойств окатышей.

Поставленная цель достигается тем, что в способе получения окатышей из сухих ульфатсодержащих пылей,. включающем их шихтовку, увлажнение, окатывание шихты и сушку окатышей, шихтовке подвергают пыли грубого и тонкого пылеулавливания в соотношении, обеспечивающем содержание сульфатной серы в шихте 0,

IS

Шихта для получения окатышей, содержащая сухие сульфатсодержащие пыли, содержит пыли грубого и тонкого пылеулавливания при следующем соотношении ингредиентов, вес.ч.:

20 Пыль грубого пылеулавливания с насыпным весом 1 ,53,0 г/см t40-70

Пыль тонкого пылеулавливания с насыпным весом

0, г/см Остальное Пыли грубого пылеулавливания с насыпным весом выше 1,5 г/см , содержащие менее 0, сульфатной серы шихтуют с тонкими пылями электрофильтров с насыпным весом 0,35 1,5 г/см, содержащими 1,5-3 сульфатной серы, и изменением соотношения грубых и тонких пылей доводят содержание сульфатнойсеры в шихте

до 0.,7-1,5°4.

Как показывают испытания, пыли грубого пылеулавливания никелевого производства с насыпным весом выше 1,5 г/см без введения связующих добавок или пылей тонкого пылеулавливания не окатываются. При содержании сульфатной серы в шихте менее 0,7% прочность сухих окатышей резко .снижается и увеличивается выход мелочи. Повышение сульфатной серы выше 1,5 не ведет к существенному повышению прочности окатышей и способствует трещинообразованию и разрушению гранул при температуре сушк выше 130°С, что резко снижает эффективность процесса.

Оптимальное содержание сульфатной серы в шихте 1,2-1,3 Увеличение в шихте пылей с насыпным весом более 1,5 г/см свыше 70% и уменьшение тонких фракций снижает прочность как сырых, так и сухих окатышей, что резко увеличивает выход мелочи при перегрузках и ведет к снижению производительности установки. Окатыши,, полученные из шихты, содержащей менее hO% пылей крупных классов, разрушаются при сушке даже при относительно низкой температуре (ниже 15Р°С).

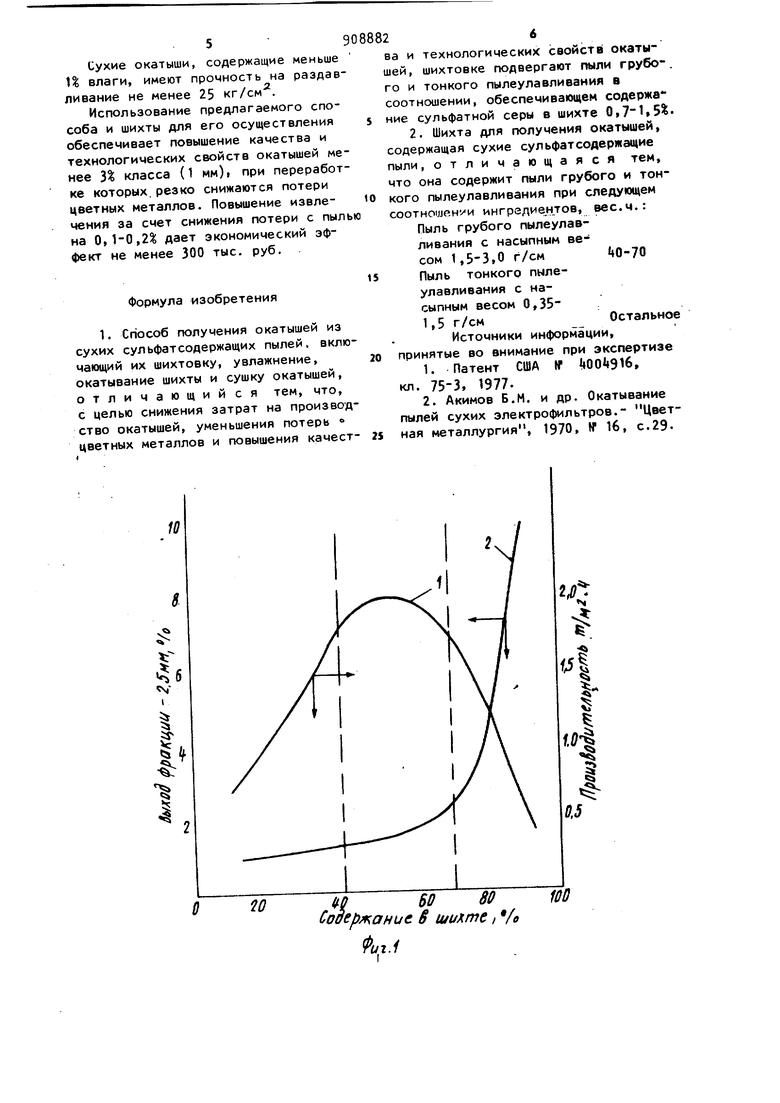

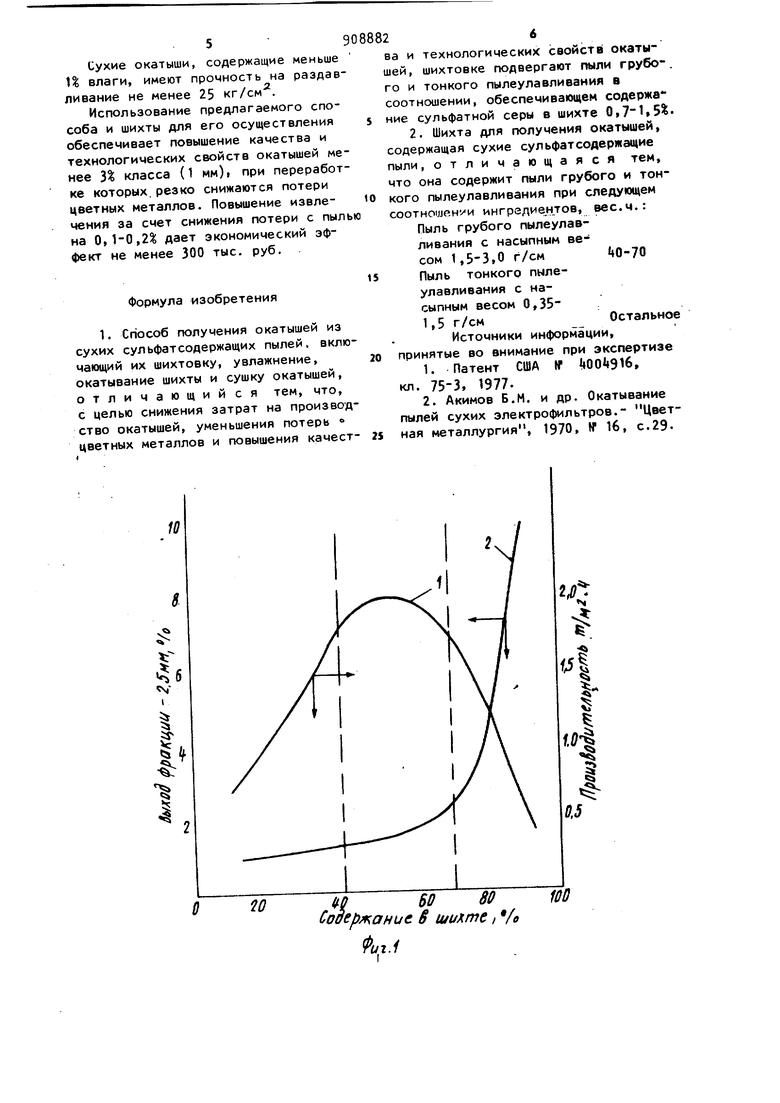

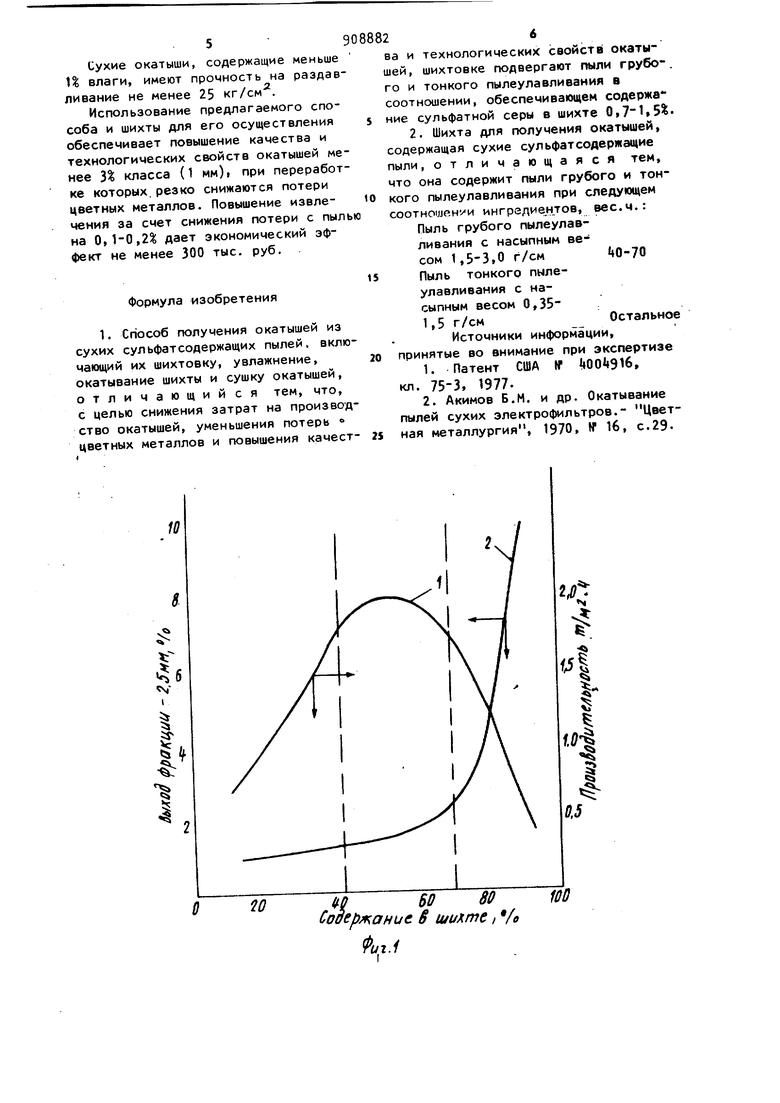

На фиг.1 и 2 представлены графические зависимости показателей процесса 7 и качества гранул от содержания сульфатной серы и от соотношения пылей грубого и тонкого пылеулавливания в шихте.

Из фиг,1 следует, что повышение в шихте содержания грубых пылей (насыпной вес 1,,0 г/см) свыше 70% влечет за собой снижение производительности (кривая 1) и резкое увеличение выхода мелочи (кривая 2) а следовательно, увеличение потерь цветных металлов; уменьшение содержания в шихте грубых пылей ниже 40-. ведет к снижению производительности и к разрушению окатышей при сушке. Так, при содержании в шихте 1,2-1,3%

водорастворимой серы, по менее kO% пыли с насыпным весом 1,,0 г/см , резко возрастает разрушение окатышей при температуре сушки уже выше TtO С. На фиг.2 представлена зависимость прочности (кривая 1) и температуры шока (разрушения при сушке) (кривая 2) от содержания в шихте воднорастворимой серы. Снижение содержания сульфатной серы в шихте

ниже 0,7% вызывает резкое ухудшение прочности окатышей на раздавливание и на истирание, а следовательно, увеличение потерь с пылью. Увеличение содержания .сульфатной серы выше

1,5% ведет к необходимости снижения температуры сушки ниже 1бО С, а следовательно, к снижению производительности сушки.

Пример. Пыль с насыпным весом 1,,0 г/см из систем грубой очистки и пыли тонкого пылеулавливания с насыпным весом 0,35 1,5 г/см, хранящиеся в отдельных бункерах, шнековыми питателями подаются в смеситель. Полученную шихту, содержащую 1,2% сульфатной серы, перемешивают в сухом виде, что позвцляет получить равномерное распределение мелких и крупных частиц пыли по всей массе шихты, а затем увлажняют до содержания влаги 3-5%Увеличение влажности шихты свыше 5% нецелесообразно из-за образования в смесителе комков разного размера, при окатывании которых .получаются недостаточно прочные окатыши, увеличивающие в дальнейшем выход мелочи. Кроме того, подача на гранулятор шихты с влажностью более 5% затрудняет возможность регулирования крупности получаемых окатышей. Изменением угла наклона чаши гранулятора от «3

до 52 и места подачи воды на гранулятор регулируют крупность окатышей соответственно от 12-15 мм до мм. Подачей воды на гранулятор доводят влажность окатышей до оптимальной 6-8%. Полученные окатыши сушат горячим воздухом при 160-200 С. Повышение температуры сушки более 200°С ведет к увеличению выхода мелочи вследствие растрескивания гранул. Сухие окатыши, содержащие меньше }% влаги, имеют прочность на раздав ливание не менее 25 кг/см. Использование предлагаемого способа и шихты для его осуществления обеспечивает повышение качества и технологических свойств окатышей ме нее 3 класса (1 мм) при переработ ке которых.резко снижаются потери цветных металлов. Повышение извлечения за счет снижения потери с пыл на 0,10,2 дает экономический эффект не менее 300 тыс. руб. Формула изобретения 1. Способ получения окатышей из сухих сульфатсодержащих пылей. вклю чающий их шихтовку, увлажнение, окатывание шихты и сушку окатышей, отличающийся тем, что, с целью снижения затрат на производ ство окатышей, уменьшения потерь « цветных металлов и повышения качест ва и технологических свойств окатышей, шихтовке подвергают пыли грубо-, го и тонкого пылеулавливания в соотношении, обеспечивающем содержа ние сульфатной серы в шихте 0,. 2. Шихта для получения окатышей, содержащая сухие сульфатсодержащие пыли, отличающаяся тем, что она содержит пыли грубого и тонкого пылеулавливания при следующем соотношении ингредиен.тов, вес.ч.: Пыль грубого пылеулавливания с насыпным весом 1,5-3,0 г/см ЦО-УО Пыль тонкого пылеулавливания с насыпным весом 0,351,5 г/смОстальное Источники информации, принятые во внимание при экспертизе 1.Патент США № , кл. 75-3, 1977. 2.Акимов Б.М. и др. Окатывание пылей сухих электрофильтров.- Цветная металлургия, 1970, № 16, с.2950

j/;

20

W

vi

m-;

WD V§

160

W,5 r 3 2-0

B.5

fui.l . ,.7c

Авторы

Даты

1982-02-28—Публикация

1980-01-03—Подача